Продувка металла кислородом в конверторе сверху характеризуется высокими температурами в зоне подвода кислорода (до 2500° С), большим давлением и скоростью дутья, высокой концентрацией кислорода в дутье. Это определяет высокую интенсивность окисления железа и примесей. Однако последовательность окисления примесей в кислородно-конверторной ванне определяется их сродством к кислороду с учетом закона действующих масс.

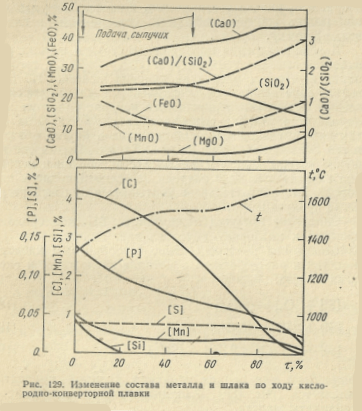

На рис. 129 представлено изменение состава металла и шлака, а также температуры металла по ходу кислородно-конверторной плавки.

Окисление железа

Газообразный кислород, поступая в металл из фурмы, взаимодействует как с примесями (в первую очередь с кремнием, углеродом и марганцем), так и с железом. Реакции окисления железа опишутся уравнениями

2[Fe] + {О2} = 2(FeO) (179)

4(FeO) + 3{O2} = 2 (Fe2O3). (180)

Образующиеся оксиды железа разносятся по ванне и являются источником кислорода вторичных реакций окисления примесей. Окисление железа по указанным реакциям ускоряется с уменьшением проникновения кислородных струй в металл, т. е. с повышением положения фурм над металлом. В этом случае уменьшается степень перемешивания металла и скорость поступления примесей на поверхность раздела металл — газообразный кислород. Часть FeO, образующегося по реакции (179), разлагается и кислород растворяется в металле, что увеличивает окислительный потенциал металла:

(FeO) = [О] + [Fe]. (181)

Оксиды железа как источник кислорода интенсивно расходуются в момент энергичного окисления углерода (середина продувки). Когда в ванне остается только железо (конец продувки), оно вновь интенсивно окисляется, и содержание оксидов железа в шлаке заметно возрастает, иногда достигая 30% и выше. Для уменьшения потерь железа необходимо своевременно заканчивать продувку.

В зоне внедрения кислородных струй в металл развивается высокая температура (2000—2500° С), того же порядка, что и температура кипения железа. Поэтому в этой зоне испаряется железо, пары железа уносятся газами. Чем концентрированнее внедряется струя кислорода в металл, тем выше температура в этих объемах, так как уменьшается теплопередача в другие объемы, и тем больше испарение железа. Таким образом соотношение потерь железа в результате окисления и испарения зависит в первую очередь от условий подвода кислорода. Это обстоятельство учитывается при выборе режима продувки.

Окисление кремния и марганца

Высокое сродство кремния к кислороду обусловливает интенсивное его окисление как непосредственно газообразным кислородом, так и растворенным в металле кислородом и оксидами железа:

[Si] + {O2} = (SiO2); (182)

[Si] + 2[О] = (SiO)2; (183)

[Si] + 2(FeO) = 2[Fe] + (SiO2). (184)

Через 2—4 мин начала продувки кремний полностью окисляется (рис. 129). В шлаке кремнезем связывается в силикаты железа.

Одновременно с кремнием в начальный период продувки окисляется и марганец кислородом из тех же источников, что и кремний:

2[Mn] + {O2} = 2MnO; (185)

[Mn] + [О] = (MnO); (186)

[Mn] + (FeO) = [Fe] + (MnO). (187)

Оксид MnO положительно влияет на процесс шлакообразования в первый период продувки, когда известь еще не растворилась в шлаке. Силикаты марганца, образующиеся по реакции

2 (MnO) + (SiO2) = (MnO)2-SiO2, (188)

характеризуются низкой температурой плавления, что способствует более быстрому образованию гомогенного жидкого шлака.

В середине продувки при интенсивном окислении углерода и повышенной температуре создаются условия для восстановления марганца из шлака по реакции

(MnO) + [С] = [Mn] + {СО}, (189)

что приводит к некоторому повышению содержания марганца в металле и снижению концентрации MnO в шлаке (рис. 129). В дальнейшем, особенно при выплавке низкоуглеродистых сталей, в связи с повышением содержания оксидов железа в шлаке марганец вновь окисляется и его содержание в металле уменьшается.

Окисление углерода

Процесс окисления углерода в кислородно-конверторной ванне, так же как и ванне любого другого сталеплавильного агрегата, имеет большое значение, поскольку наряду с выделением тепла образующиеся пузыри оксида углерода CO улучшают перемешивание металла и шлака, способствуют удалению газов и неметаллических включений из металла. Углерод окисляется как в зоне подвода газообразного кислорода по реакции

2 [С] + {O2} = 2 (СО), (190)

так и в других объемах ванны растворенным в металле кислородом:

[С] + [O] = {СО}. (191)

В незначительной степени получает развитие и реакция образования диоксида углерода:

[С] + 2[O] = {СO2}. (192)

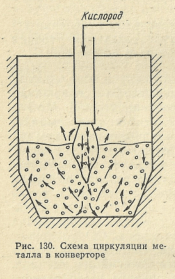

Схема взаимодействия кислородной струи с металлом и циркуляция металла в кислородной ванне, вызываемая кислородной струей и выделяющимися пузырями CO, представлена на рис. 130.

В начале продувки при относительно низкой температуре ванны скорость окисления углерода невелика, поскольку в этих условиях сродство кремния и марганца к кислороду выше, чем углерода. По мере понижения содержания кремния и марганца и повышения температуры металла зона активного окисления углерода увеличивается и распространяется по всему объему ванны. Возрастает и средняя скорость окисления углерода, достигая 0,3—0,6%/мин в середине продувки. Через 3—5 мин после начала продувки весь подводимый в ванну кислород расходуется на окисление углерод. Частично углерод окисляется кислородом оксидов шлака, т. е. реакция окисления углерода описывается уравнениями (190), (191) и отчасти (192). Содержание FeO в шлаке заметно снижается (см. рис. 129).

В начале продувки при относительно низкой температуре ванны скорость окисления углерода невелика, поскольку в этих условиях сродство кремния и марганца к кислороду выше, чем углерода. По мере понижения содержания кремния и марганца и повышения температуры металла зона активного окисления углерода увеличивается и распространяется по всему объему ванны. Возрастает и средняя скорость окисления углерода, достигая 0,3—0,6%/мин в середине продувки. Через 3—5 мин после начала продувки весь подводимый в ванну кислород расходуется на окисление углерод. Частично углерод окисляется кислородом оксидов шлака, т. е. реакция окисления углерода описывается уравнениями (190), (191) и отчасти (192). Содержание FeO в шлаке заметно снижается (см. рис. 129).

К концу продувки при содержании углерода <0,2% скорость его окисления заметно уменьшается, в зоне подвода кислорода преимущественно окисляется железо, а углерод окисляется в основном оксидами железа, разносимыми по объему ванны. Окисленность шлака, т. е. содержание в нем оксидов железа, возрастает.

С изменением скорости окисления углерода изменяется и количество выделяющихся из ванны газов. В период интенсивного окисления углерода металл и шлак вспениваются и объем шлако-металло-газовой смеси в конверторе возрастает в два-четыре раза по сравнению со спокойным состоянием ванны, и уровень вспенившейся ванны находится выше нижнего среза фурмы.

Чрезмерное вспенивание ванны может привести к значительным выбросам металла и шлака из конвертора, что уменьшает выход жидкого металла. Поэтому режим продувки и конструкцию фурмы выбирают такими, чтобы при больших скоростях подвода кислорода уменьшить вспенивание ванны. В частности, продувка заглубленной струей, способствующая уменьшению вспенивания, широко применяется в практике заводов.

Поведение азота

При кислородно-конверторном процессе решающее влияние на содержание азота в металле оказывает его содержание в газообразном кислороде, используемом на продувку. Это связано с тем, что при высокой температуре, развивающейся в зоне подвода кислорода, молекулярный азот разлагается на атомарный, который интенсивно поглощается металлом. При чистоте кислорода >99,5% содержание азота в металле к концу продувки не превышает 0,004%, а при чистоте кислорода 97—98% возрастает до 0,009— 0,006%. Для кислородно-конверторного процесса используют кислород высокой чистоты (99,5—99,8%).

Кислородно-конверторный процесс характеризуется наименьшим содержанием азота в готовом металле по сравнению с другими способами производства стали в открытых сталеплавильных агрегатах (дуговых сталеплавильных и мартеновских печах).