Алюминий является сильным раскислителем и применяется в количестве 0,3—1 кг/т для раскисления почти всех сталей и для регулирования размеров зерна аустенита с повышением пластичности и вязкости стали. Комплексный сплав — силикоалюминий также является сильным раскислителем. Для раскисления стали применяют сплавы с 20 % Al и 40 % Si, с 18—30 % Al и 40—75 % Si; 45 % Al и 35 % Si; 10 % Al и 50 % Si и др. В 1939 г. на Днепровском алюминиевом заводе была впервые осуществлена выплавка железистого силикоалюминия с высоким содержанием алюминия (до 70 %) в печах мощностью 10 MBА. В СССР в 1966 г. на ДАЗ’е было организовано крупное промышленное производство силикоалюминия. Его производят также в ФРГ, Франции, Канаде и других странах. Основное количество силикоалюминия используют в качестве жидкого полупродукта для получения силумина и сплавов на его основе. При производстве сплава из железистых видов сырья получают ферросиликоалюминий, который успешно может быть использован в черной металлургии. Для раскисления стали используют также ферроалюминий, получаемый сплавлением стали с алюминием в дуговых печах или, что лучше, смешением жидкой стали и жидким алюминием в ковше. Некоторое количество ферросиликоалюминия производят расплавлением чушкового алюминия в жидком 75 %-ном ферросилиции.

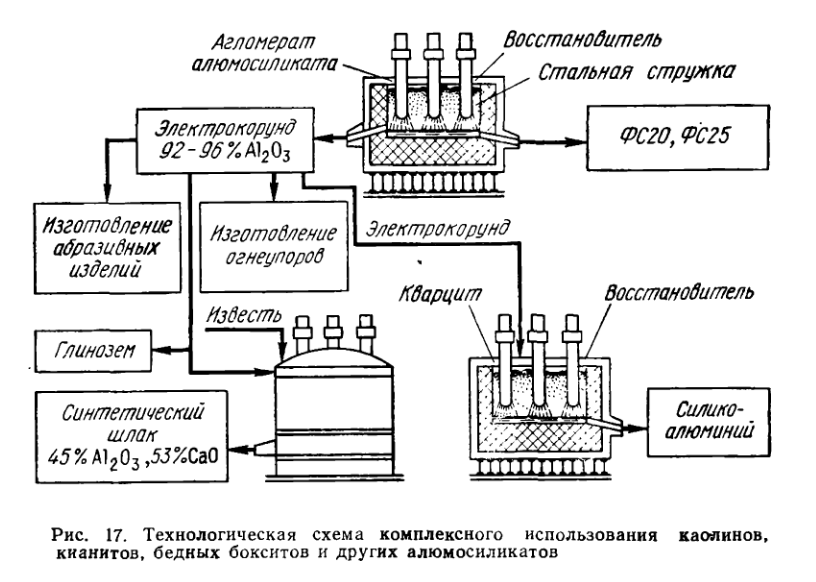

Основным преимуществом электротермического метода производства алюминокремниевых сплавов является использование широко распространенных в природе алюмосиликатных пород: глин, каолинов, силлиманитов, бокситов и т. д. Вместо того, чтобы производить сложную химическую переработку по удалению кремнезема из алюминосиликатных пород, целесообразнее одновременно использовать содержащиеся в них алюминий и кремний. Кроме того, необходимо учитывать, что современные электролизеры с единичной мощностью 500—1000 кВА имеют тепловой к. п. д. 34—40 % (64—75 % для рудовосстановительных печей мощностью 15—20 MBА) и это обеспечит снижение расхода электроэнергии с 54 до 46,8 МДж/кг (с 15,3 до 12,7 кВт-ч/кг) алюминия, а также то, что электротермические методы обеспечивают снижение себестоимости силумина на 23—35 % и капиталовложений — на 40—50 %. На рис. 17 приведена технологическая схема комплексного использования каолинов, кианитов, бедных бокситов и других алюмосиликатов.