К сортовой стали относят также штрипсы, представляющие собой полосовую сталь специальных размеров, используемые для производства сварных труб. Различают штрипсы сортовые и листовые в зависимости от того, прокатывают ли их на сортовых или листовых станах. Сортовые штрипсы прокатывают для сварных труб диаметром 1/2—4″, получаемых сваркой встык. Штрипсы для этих труб изготавливают шириной 42-460 и толщиной 2—8 мм. Однако на новых штрипсовых станах прокатывают штрипсы минимальными шириной 120 и толщиной 2,6 мм. Увеличение размеров штрипсов связано с увеличением числа клетей, установленных в непрерывных трубосварочных агрегатах.

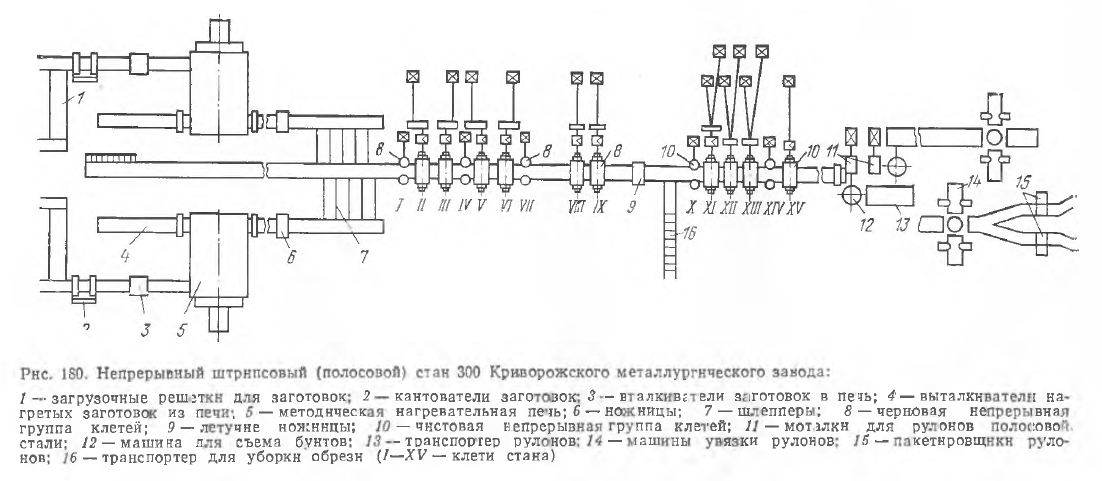

Штрипсы для производства сварных труб выпускают в рулонах массой до 4—5 т и только некоторую часть их в виде полос длиной 5—6 м. Современные штрипсовые станы горячей прокатки являются непрерывными (рис. 180) со скоростью прокатки до 21 м/с. Исходным материалом для штрипсовых станов являются квадратные заготовки (сечением до 120×120 мм) при прокатке сравнительно узких полос и прямоугольные (90—100×120—450 мм) при прокатке более широких полос. Длина заготовок составляет до 12 м, масса до 3,8 т. Заготовки нагревают в методических печах с боковой задачей и выдачей. Часть продукции штрипсовых станов поставляют в виде мерных полос длиной 5—8 м.

Технологический процесс прокатки сортовой стали не отличается от прокатки штрипсов и полосы.

В составе непрерывных штрипсовых станов 12—15 клетей, из которых обычно 10 клетей с горизонтальными валками и 2—5 с вертикальными. Все клети снабжены индивидуальными двигателями. Для получения более точных размеров полос на современных станах последние клети с горизонтальными валками изготавливают по типу четырехвалковых. Все клети с горизонтальными валками имеют жесткие станины закрытого типа. Производительность современных непрерывных штрипсовых станов составляет более 1 млн т/год.

Непрерывный штрипсовый стан предназначен для прокатки профилей полосовой и штрипсовой стали размерами по толщине и ширине соответственно (3,25—5)×(116—160); (2—2,75)×(150—400); (3—3,5)×(370-400); 2,75×460; 80×400 мм. Размеры исходной заготовки равны 100×120×12000; 100×200×121000; 100×300×121000; 90×400×12000; 100×100×12000 мм. Масса заготовки 11300—3770 кг. Широкий сортамент прокатываемых профилей предопределяет сортамент заготовки. Следует отметить, что данный стан — один из лучших в отечественной металлургии.

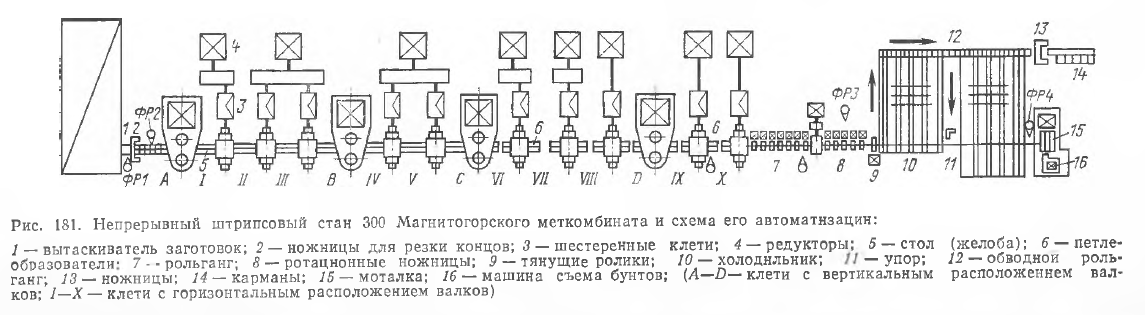

Специализированные станы подобного типа и сортамента удобны для автоматизации в связи с непрерывностью процесса прокатки и прямолинейностью потока.

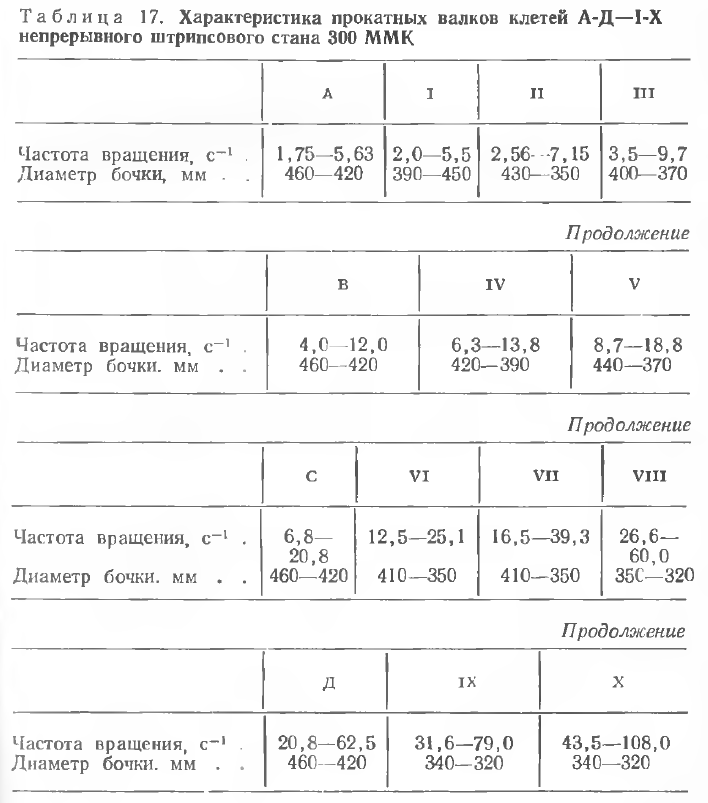

На рис. 181 приведена схема автоматизации непрерывного штрипсового стана 300 ММК. Характеристика прокатных валков такого стана 300 ММК приведена в табл. 17.

Аналогичный стан работает на Макеевском металлургическом заводе.

Сортамент стана составляет сталь полосовая и штрипс сечением (2,3—6)×(60—227) мм. Размеры заготовки следующие: 60X60, 80X80, 100X100, 120X120; 80X120 мм; длина заготовки 9,2—9,6 м. Максимальная скорость прокатки равна 11,6 м/с.

Нагретую заготовку выдают из печи выталкивателем и передний конец ее захватывается вытягивающими роликами. Передний конец заготовки засвечивает фотореле ФР1, которое дает импульс приводу рольганга перед первой клетью. После выхода заднего конца заготовки из поля действия ФР2 включается регулятор темпа и после заданной выдержки рольганг включается вновь; новая заготовка подается в валки первой клети. В то же время роликами подается следующая заготовка и останавливается на рольганге перед ФР2.

Перед клетями VI—X установлены петлеобразователи, которые включаются автоматически под действием импульса токового реле, включенного последовательно в электрическую цепь главных двигателей. После выхода раската из валков токовое реле отключается и дает импульс для возврата петлеобразователей в исходное положение. В нескольких метрах за клетью X находятся ротационные барабанные летучие ножницы, работающие в режиме отдельных запусков при обрезке концов готового раската или в режиме резки мерных длин. Включение двигателя летучих ножниц происходит от импульса токового реле двигателя клети IX при входе раската в нее. После выхода заднего конца раската из клети IX токовое реле дает импульс на отключение ножниц; при помощи концевого выключателя КВ их барабаны (с ножами) останавливаются всегда в определенном положении и поэтому при следующих запусках ножниц они будут отрезать концы штрипсов строго определенной длины.

При сматывании в рулоны готовых штрипсов последние по выходе из клети X поступают по рольгангу в моталку, которая включается автоматически от ФР4. Штрипсы, порезанные на мерные длины, пакетируют в пачки и тянущими роликами передают к шлепперному холодильнику. Установленный перед холодильником ФРЗ засвечивается движущейся по рольгангу пачкой и подает импульс на подготовку двигателей шлепперов холодильника. При выходе пачки из поля действия ФРЗ включаются шлепперы и передвигают пакет на один шаг. Передача пакетов со шлеппера № 1 на шлеппер № 2 осуществляется рольгангом, который состоит из двух секций. Отключение первой секции рольганга происходит с помощью флажкового выключателя после передачи пакета штрипсов с первой секции на вторую.