Сварные трубы изготавливают различными способами электросваркой (с прямым швом, со спиральным швом), печной сваркой, электросваркой сопротивлением и т. д. Современными высокопроизводительными станами или агрегатами для производства сварных труб являются трубоэлектросварочные агрегаты дуговой электросварки труб большого диаметра под слоем флюса с прямым и спиральным швом. Кроме них, применяются станы для сварки труб сопротивлением и аргоно-дуговой сварки.

Стан 426-820 для дуговой электросварки труб большого диаметра с прямым швом под слоем флюса

Этим способом можно получать трубы с внешним диаметром 8— 1620 и толщиной стенки 1 — 16 мм. В данном случае рассмотрим типовой агрегат, предназначенный для производства труб диаметром 426 — 820 с толщиной стенки 6—12 мм и длиной 11 — 12,1 м из горячекатаных листов шириной 1300 — 2500 мм и длиной до 12,5 м. Лист— из углеродистой и низколегированной стали с содержанием углерода до 0,4 % и марганца 1,0— 1,1 % с пределом прочности до 600 МПа и пределом текучести до 350 МПа.

Технологический процесс получения труб электросваркой с прямым швом под слоем флюса состоит из трех частей: формовки (подготовки листа), сварки листа в форме трубы и отделки готовой трубы. Горячекатаный лист необходимых размеров подают на двусторонний листоукладчик, а затем на роликоправильную машину. После правки лист поступает к первому кромкострогальному станку, где осуществляют снятие припуска до 8 мм с каждой стороны, затем ко второму аналогичному станку, который снимает до 4 мм припуска с каждой стороны и скашивает продольные кромки под углом 35°. Затем лист поступает в дробеметную установку, где кромки листа очищают от окалины по ширине до 70 мм одновременно с верхней и нижней сторон (применяют чугунную дробь).

Подготовленный таким образом лист проходит через клетьевой непрерывный стан, где осуществляется предварительная загибка кромок по радиусу, соответствующему радиусу готовой трубы. После этого лист корытообразной формы подают к гидравлическому прессу усилием 1800 т, с помощью которого лист приобретает Ц-образную форму. Эту заготовку задают в последующий пресс усилием 12000 т для осуществления окончательной формовки. За прессом установлен передвижной рольганг, который распределяет заготовки на четыре рольганга-аккумулятора для создания запаса перед трубосварочными станами; общий запас составляет восемь заготовок. Отсюда с помощью передвижного рольганга полученную заготовку подают поочередно к одному из трех станов наружной сварки труб, расположенных на самостоятельной линии. Каждая линия состоит из клетей с вертикальными и горизонтальными приводными валками и двух сварочных клетей. Вертикальные и горизонтальные валки калибруют соответственно определенному диапазону размеров диаметра трубы.

Сформированную трубную заготовку проталкивают через клети с вертикальными валками в первую клеть с приводными горизонтальными валками, которыми ее подают в сварочную клеть соответственно скорости сварки.

Сварку наружного шва трубы производят специальным трехдуговым сварочным автоматом переменного тока. Скорость сварки труб составляет 1—4 м/мин. После этого из непрерывных станов трубы подают на передвижной рольганг, который распределяет их по вводным рольгангам установок для приварки технологических планок, предназначенных для обеспечения прочности шва на концах трубы. Затем трубу подают к одному из пяти станов внутренней сварки труб; при этом трубу поворачивают ковшом вниз. Внутрь трубы на тележке подают сварочную штангу со скоростью сварки 0,65 — 2 м/мин. Сварочную головку устанавливают на конце штанги. Сварку производят двумя дугами, направленными на одну ванну. Первая дуга вертикальная, вторая наклонена под углом 45° вперед. При таком технологическом процессе обеспечивается наложение внутреннего шва с перекрытием низа наружного шва. Наружный шов, нагреваясь, подвергается частичному отпуску, в результате чего улучшаются его механические свойства.

После окончания сварки внутреннего шва включается обратный ход тележки, труба возвращается в исходное положение и подается на наклонный ребристый стеллаж. При перекатывании труб по этому стеллажу сбивается флюс, приставший к шву на внутренней поверхности трубы.

Затем трубы поступают на инспекционные решетки, где осуществляют их осмотр и отрезку концевых планок. Обнаруженные дефекты удаляют здесь же или трубу передают на трубообрезной станок для обрезки дефектных концов. После этого трубы поступают для зачистки сварочных швов на концах с внутренней и наружной сторон.

Средняя производительность такого агрегата составляет 1 млн. т в год.

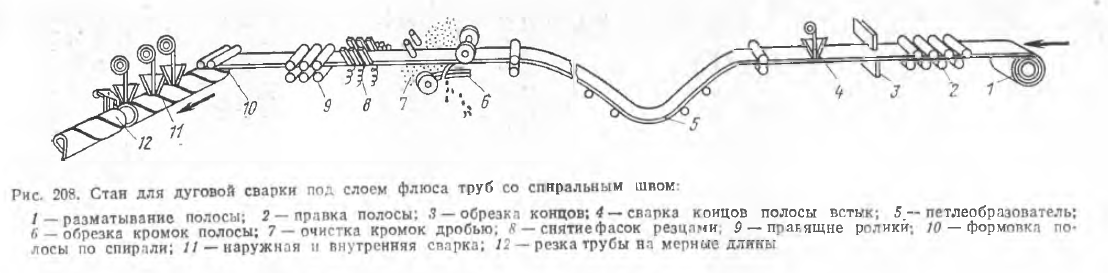

Стан 650 для дуговой сварки труб со спиральным швом под слоем флюса

Сварка труб со спиральным швом имеет то преимущество, что позволяет получать из полосы одной ширины трубы различного диаметра. Трубы, изготовленные этим способом, имеют большую жесткость вследствие наличия сварного шва, расположенного по спирали (рис. 208). Подаваемую полосу в рулонах устанавливают в разматыватель, после которого подвергают правке на правильной машине. Для обеспечения надежной, плотной и точной сварки концов полосы встык после правильной машины осуществляют обрезку концов полосы. Далее полосы сваривают между собой, и таким образом получают полосу бесконечной длины.

На технологической линии имеется накопитель (аккумулятор) полосы, что необходимо для компенсации длины при сварке концов полосы встык. Далее осуществляют обрезку кромок полосы, очистку их поверхности чугунной дробью. За этим производят снятие фасок резцами, т. е. выполняют такую же форму скоса, как и для сварных труб с прямым швом: скос кромок под углом 35°, снизу сохраняется притупление 1 — 2 мм. После этого полосу подвергают правке и подают к формовочному стану, где осуществляют формовку трубы по спирали. Сформированную трубу далее подвергают сварке по наружному и внутреннему швам. Данный способ производства труб позволяет получать трубы бесконечной длины. После сварки трубы разрезают на мерные длины и выполняют все остальные технологические операции по отделке, испытаниям и сдаче.

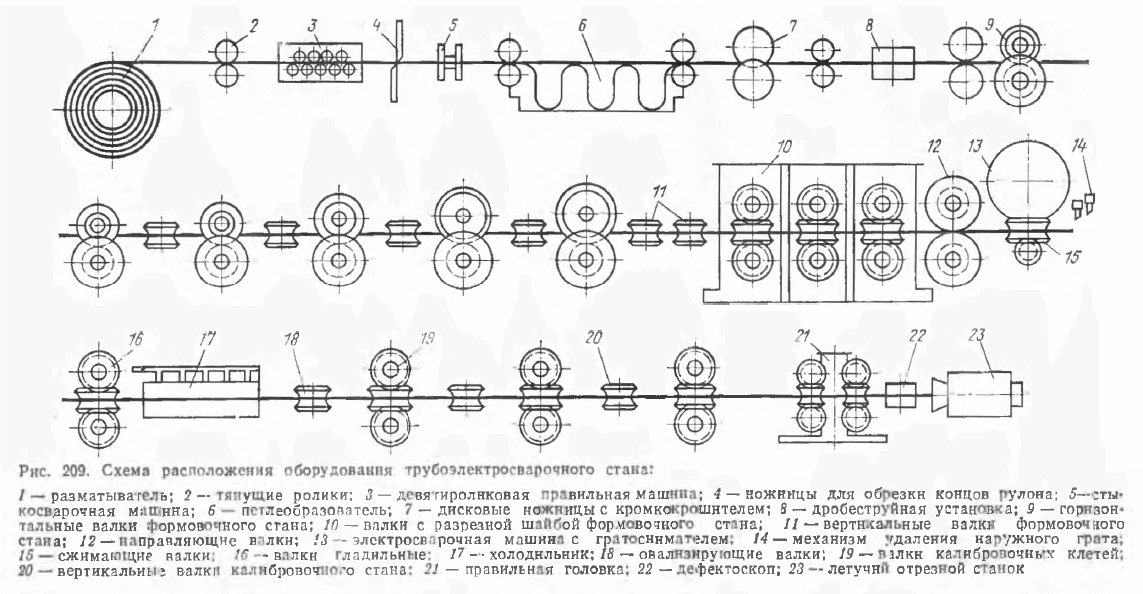

Стан для электросварки труб сопротивлением

В настоящее время в промышленности эксплуатируют трубоэлектросварочные агрегаты следующих типоразмеров: 6-32, 10-76, 20-102, 73-220. Соответственно типу агрегата на каждом из них производят трубы указанных размеров. Толщина стенки труб находится в пределах 0,4 — 0,8 мм.

Рассмотрим в качестве примера технологию производства труб на стане 20-102 (рис. 209), поскольку технологический процесс и состав оборудования других станов аналогичны. Технологический процесс состоит из трех следующих операций: подготовки полосы к формовке; формовки, сварки и калибровки труб; отделки труб.

При производстве труб электросваркой сопротивлением заготовкой служит холоднокатаная или травленая горячекатаная лента в рулонах. Рулоны подают в разматыватель с загрузочным устройством. Далее рулон разматывают и подвергают правке на листоправильной машине. Концы полосы обрезают на ножницах, чтобы подвергнуть далее сварке встык задний конец предыдущего и передний конец последующего рулонов. Дальнейшие технологические операции аналогичны рассмотренным ранее.

Подготовленную ленту подвергают формовке на непрерывном формовочном стане, сварке встык сопротивлением в сварочном узле стана. Полученную трубу далее подвергают правке в калибровочном стане и правильной клети и разрезают на мерные длины.

Трубоэлектросварочный стан состоит из сварочных электродных колец, связанных с вращающимся сварочным трансформатором, и сжимающих неприводных валков. Процесс варки осуществляют переменным током низкого напряжения частотой от 50 до 150 Гц.

Окончательную обработку труб осуществляют на участке отделки, где трубы подвергают правке, торцовке концов на торцовочных станах и испытанию на гидравлических прессах (при необходимости трубы подвергают термообработке).

Стан для аргоно-дуговой сварки труб

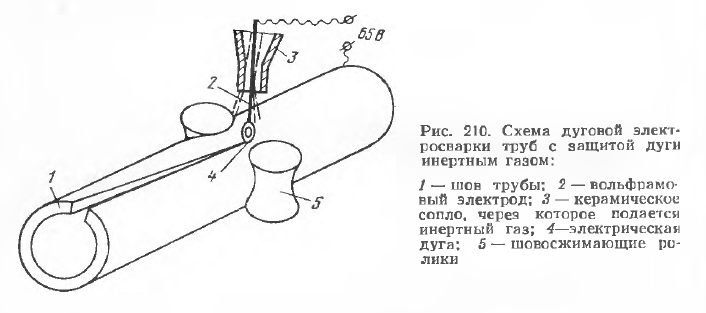

С ростом технического прогресса возрастает потребность в трубах небольших диаметров из коррозионно-стойких жароупорных и других высоколегированных марок стали. Изготавливать такие трубы весьма сложно, и наиболее экономичным является способ производства труб аргоно-дуговой сваркой (рис. 210).

Основная потребность труб этой категории по маркам стали определилась диаметром 6 — 76 мм. В отечественной металлургии соответственно выявились два типа агрегатов, классификация которых основана на диапазоне диаметров труб с их перекрытием: станы 6-32 и 10-70 с толщиной стенок труб соответственно 0,4— 1,25 и 0,8 — 3 мм.

Процесс аргоно-дуговой сварки основан на использовании тепла, источником которого является электрическая дуга, получающаяся между изделием и неплавким электродом. Зона сварки и электрод защищены струей инертного газа (аргона или гелия), который одновременно ограничивает зону распространения тепла около шва, тем самым обеспечивая лучшее плавление и провар соединения. Сварку осуществляют постоянным током.

Состав оборудования обоих станов одинаков со станами сварки труб электросопротивлением при той же технологии подготовки полосы к формированию трубы. Скорость сварки находится в пределах 0,4 — 4,0 м/мин. На станах установлены машины аргоно-дуговой сварки полосы встык вместо стыкосварочных машин сварки оплавлением. Сварку труб осуществляют аргоно-дуговыми головками специальной конструкции.

Станы для непрерывной печной сварки труб

Потребность народного хозяйства и промышленности в водогазопроводных трубах небольших размеров (диаметром 0,5 — 4) очень велика. Такие трубы в больших количествах получают на станах непрерывной сварки труб. На отечественных заводах, в частности на Челябинском трубопрокатном заводе, получили применение станы для печной сварки труб диаметром 0,5 — 2 и 1 — 4″.

Трубы, полученные на станах печной сварки, удовлетворяют следующим требованиям: допуск по наружному диаметру для труб диаметром до 40 мм составляет ±0,5 мм, для труб диаметром свыше 40 мм ±1 %; допуск по толщине стенки составляет 15 % номинальной толщины стенки.

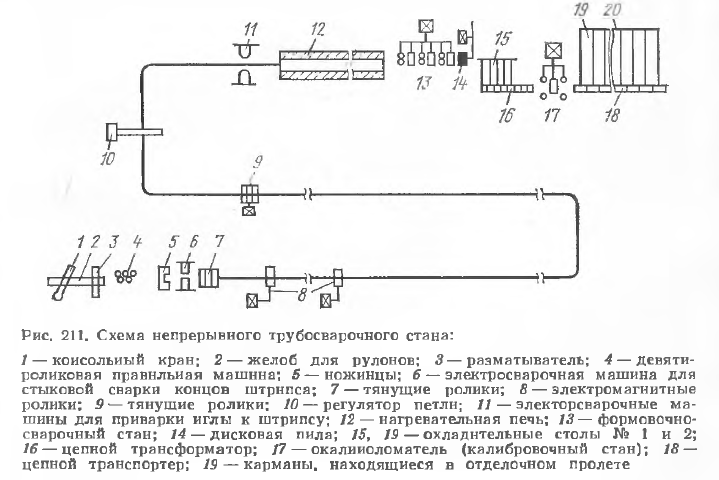

Исходным материалом для изготовления труб служит горячекатаный штрипс, поставляемый в рулонах. Им может быть и штрипс, получаемый продольным роспуском рулонов. Длина штрипсовой полосы в рулоне должна бьт достаточной, чтобы обеспечить общепринятый технологический процесс получения сварных труб, который сводится к следующему (рис. 211).

Поворотным краном взвешенные рулоны устанавливают на разматыватель, конец штрипса задают в правильную машину, которая производит размотку и правку штрипса. За правильной машиной установлены ножницы, предназначенные для обрезки концов рулона перед сваркой. Далее штрппс поступает на сварочный аппарат, где задний конец предыдущего рулона приваривается к переднему концу последующего рулона. Непрерывность процесса обеспечивается образованием петли между тянущими роликами и петлеобразователем.

Нагрев штрипсовой полосы осуществляют в печи туннельного типа; нагрев кромок штрипса доводят до температуры 1280— 1320 °С. В зависимости от марки стали температура кромок может быть на 40 — 80° выше. При выходе из печи у окна выдачи кромки штрипса обдувают сжатым воздухом, при этом температура кромок может достигать 1350— 1450 °С. Перед сжатием кромок, с которых окалина уже сдута, в сварочных валках кромки вторично обдуваются воздухом. Этот повторный процесс обеспечивает их температуру в пределах 1500— 1520°С. Далее штрипс поступает в шестиклетьевой формовочно-сварочный стан, в первой клети которого он формируется, а во второй сваривается; в последующих клетях он редуцируется.

После выхода из стана температура трубы несколько понижается; далее за формовочным станом может быть установлена пила для разрезки трубы на мерные длины. Но может быть сразу же установлен 14-клетьевой редукционный стан; при работе с натяжением раската трубы между клетями обеспечивается получение трубы с различной толщиной из штрипса максимальной толщины.

Расположенный далее трехклетьевой калибровочный стан предназначен для калибровки труб и частичного удаления окалины с их наружной и внутренней поверхностей, температура труб находится в пределах 750 — 850 °С, что достигается охлаждением труб водой. По выходе из калибровочного стана трубы в потоке разрезают на заданные длины с помощью летучей пилы, за которой установлен выбрасыватель, передающий трубы на охлаждающие стеллажи (стол), где температура трубы понижается до 450 — 480°С. После полного охлаждения на холодильнике трубы передают к станам холодной правки, далее на торцовку, гидроиспытанпе, нарезку концов, навертку муфт, окраску или оцинковку.

Преимуществом процесса непрерывной печной сварки труб является возможность изготовления трубы из уширенного штрипса вследствие применения больших обжатий и редуцирования с натяжением. Это позволяет унифицировать ширину, толщину и сечение штрипсов, доводя их до минимального числа профилеразмеров.

Примерная производительность агрегатов печной сварки труб в зависимости от толщины стенки и диаметра трубы может колебаться в пределах: для первого стана у малых труб 30 — 43 т/ч, для второго стана у труб с повышенным диаметром 43 — 56 т/ч.