Физико-химические и физические свойства шлака в значительной мере определяют скорость и степень развития процессов, протекающих при плавке стали. Быстрое формирование физически и химически активного шлака обеспечивает удаление серы и фосфора, уменьшает потери металла с выносами и оставшимися в шлаке металлическими корольками, повышает стойкость футеровки. Вязкий шлак физически мало активен. Процессы взаимодействия его с металлом замедленны; он обладает низкой рафинирующей способностью. При таком шлаке повышаются потери металла с корольками, а также с выносами брызг. Эти выносы часто приводят к заметалливанию фурмы и образованию настылей на горловине конвертера. Чрезмерная жидкотекучесть шлака также не желательна ввиду повышенного разрушения футеровки конвертера.

В процессе плавки стали в кислородных конвертерах и в ДСП условия формирования шлака и, соответственно, шлаковые режимы отличаются. Но основные закономерности формирования шлака и требования к его физическим и физико-химическим свойствам в этих агрегатах общие: необходимость получения к концу плавки гомогенного, достаточно жидкотекучего, физически и химически активного шлака, имеющего основность (%CaO)/(SiO2) = 3,0–3,5. Желательно быстрое формирование такого шлака как для сокращения длительности плавки и повышения производительности, так и для уменьшения износа огнеупорной кладки, что также вызывает увеличение производительности сталеплавильного агрегата и снижение затрат на производство.

Источниками образования шлака являются оксиды – продукты окисления примесей шихты, загружаемые в конвертер или дуговую печь сыпучие материалы (железная руда, известь и др.), футеровка. Особое значение для формирования шлака имеет известь, загружаемая в ванну для получения необходимых физико-химических свойств шлака и оказывающая решающее влияние на скорость его формирования.

Температура плавления извести около 2500 °С, а температура шлака ≤ 1250–1500 °С. Поэтому одной из важнейших задач регулирования шлакового режима является достаточно большая скорость ассимиляции шлаком извести, главным образом при относительно низкой температуре. Вследствие того, что температура ванны, особенно в период плавления, значительно ниже температуры плавления извести, эта ассимиляция может происходить только в результате растворения.

Растворение извести в шлаке происходит в несколько стадий, главные из которых следующие:

1. На поверхности куска извести образуется пленка насыщенного CaO раствора с концентрацией (Сн), которая выше концентрации CaO в объеме жидкости (С). Образование пленки сопровождается образованием твердых и жидких растворов, а также химических соединений системы CaO–FeO–MnO–SiO2. Скорость дальнейшего растворения определяется скоростью массопереноса через эту пленку. Выраженная через изменение массы СаО (G) в единицу времени τ, эта скорость может быть описана уравнением:

![]()

где k – константа скорости; F – поверхность куска извести;D – коэффициент диффузии в пленке.

2. Проникновение жидкого шлака по порам и границам зерен c развитием упомянутых процессов на поверхности.

3. Оплавление и переход в шлак поверхностных (пленочных) слоев.

Как показали экспериментальные исследования, скорость ассимиляции (растворения) извести шлаком лимитируется скоростью массопереноса СаО через образующуюся на куске пленку. Как видно из уравнения (1), скорость массопереноса увеличивается с увеличением константы скорости k, которая равна отношению коэффициента диффузии (D) к толщине пленки (δ), а также с увеличением поверхности контакта куска извести со шлаковым расплавом. Толщина пленки уменьшается, а константа скорости растворения соответственно увеличивается с повышением интенсивности перемешивания шлака, которое вызывает смыв пленки. Скорость ассимиляции извести повышается также с увеличением поверхности твердой фазы. Такому увеличению способствует проникновение жидкого шлака по порам и границам зерен извести.

Большое влияние на скорость ассимиляции шлаком извести оказывает состав шлака. Особенно сильно влияет содержание FeO, с рос-том которого скорость растворения СаО в шлаке значительно возрастает, особенно резко при увеличении содержания FeO в интервале ≤ 25–30 %. Так, согласно экспериментам с растворением вращающегося в шлаке диска из извести, с увеличением содержания FeO в этом шлаке с 5 до 30 % скорость растворения увеличилась с 0,05 до 0,50 кг/(м2·с). Скорость ассимиляции извести возрастает и с повышением содержания MnO в шлаке. Влияние содержания SiO2 в шлаке на скорость рас-творения в нем извести не однозначно. С увеличением его до ∼20–25 % скорость ассимиляции извести возрастает, достигая максимума. При этом содержании SiO2 в шлаке, на поверхности кусков извести образуется силикат 2CaO·SiO2 , температура плавления которого 2130 °С. Это существенно затрудняет растворение извести и замедляет развитие процесса. В реальных условиях плавки стали минимальная скорость растворения извести в шлаке имеет место при основности (%CaO)/(%SiO2) ≈ 1,7–2,2. MgO понижает вязкость шлака и ускоряет ассимиляцию извести при его содержании ≤ 6 %.

В кислородном конвертере и в ДСП различные возможности использования указанных закономерностей шлакообразования и, соответственно, различные технологические операции его интенсификации.

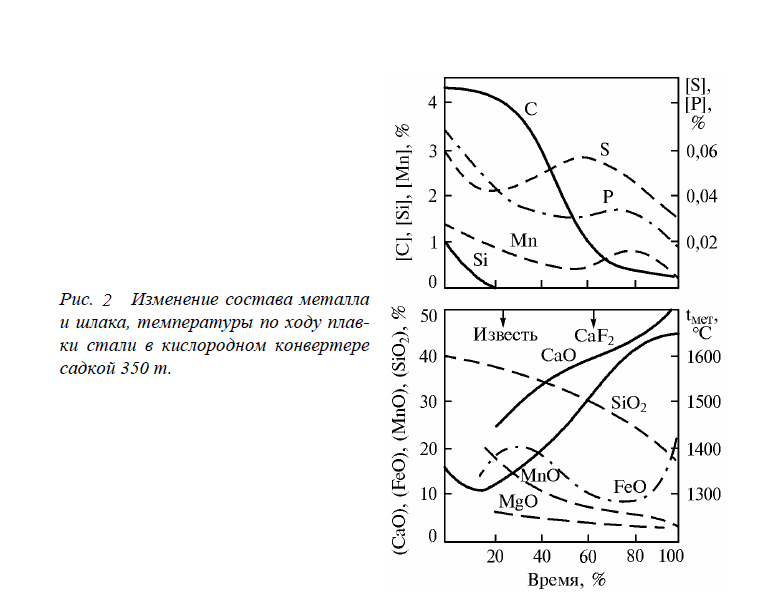

Шлакообразование в кислородном конвертере. Отличительная особенность кислородно-конвертерного процесса с продувкой кисло-родом сверху – быстрое, сразу после заливки чугуна, формирование шлака с высоким содержанием (FeO), способствующим растворению извести (рис. 2). Для использования этой особенности первую порцию извести (30–50 % общего расхода) присаживают либо на днище конвертера, либо на лом, либо в самом начале продувки. Вторую и третью порции присаживают с интервалом в 2–3 мин так, чтобы 90 % всей извести ввести в первой половине продувки. Интенсивное формирование физически и химически активного шлака, без выбросов и значительных выносов, а также без скачивания шлака, обеспечивают регулированием уровня среза фурмы над ванной, а также присадками сыпучих.

Интенсивное окисление углерода приводит к значительному расходу FeO и снижению его содержания в шлаке примерно к середине продувки кислородом (см. рис. 2). Уменьшается и содержание (MnO). Вследствие этого повышается температура ликвидус шлака и в нем выпадает твердая фаза кристалликов ортосиликата (2CaO·SiO2) и окси-да (CaO) кальция. Шлак «свертывается» – он делается гетерогенным, вязким. Кислородная струя и выделяющиеся из реакционной зоны пузыри СО оттесняют такой шлак на периферию к стенкам конвертера, оголяя металл в центральной зоне. Это вызывает повышенные потери железа с дымом и выносами. Замедляется шлакообразование и пони-жается основность оставшейся жидкой части шлака. Особенно часто свертывание шлака происходит при работе на маломарганцовистом чугуне (< 0,5 % Mn) вследствие низкого содержания MnO в шлаке. Для устранения свертывания шлака в середине продувки в ванну вводят плавиковый шпат (см. рис. 2). Положительный эффект дает и сниже-ние расхода кислорода на продувку.

По мере снижения содержания углерода в металле и уменьшения скорости его окисления в конце продувки снова повышается содержание FeO в шлаке. Вследствие этого, а также вследствие повышения температуры (см. рис.2) шлак делается жидкоподвижным, физически и химически активным.

Состав шлака конца плавки в кислородном конвертере с верхней продувкой, %: 40–50 CaO; 10–25 FeO; 13–23 SiO2; 5–15 MnO; 4–6 MgO; 1–3 P2O5.

В конвертерах с донной продувкой кислородом, как отмечалось, вследствие значительного восстановления образовавшихся в реакционной зоне капель оксидов железа, содержание FeO в шлаке значительно ниже, чем при продувке сверху. По ходу продувки оно обычно составляет ≤ 5–10 %. Это существенно затрудняет ассимиляцию из-вести и, следовательно, формирование шлака. Поэтому при донной продувке кислородом широкое применение получило вдувание в металлическую ванну в токе кислорода для интенсификации процесса шлакообразования порошка извести.