Шихтовое отделение для сыпучих материалов

Шихтовые отделения обычно представляют собой однопролетное здание.

В отделении материалов хранятся известь, плавиковый шпат, железная руда, агломерат, боксит и др. сыпучие материалы.

В зависимости от способа хранения материалов можно выделить три типа отделений: с подвесными бункерами; с хранением в штабелях; с ямными бункерами.

Материалы в отделение каждого из указанных типов можно подавать конвейерным или железнодорожным транспортом. В конвертерных цехах, сооружают в условиях действующего предприятия или старого здания, материалы в отделение сыпучих можно подавать железнодорожным или автотранспортом. Их подают в цех в контейнерах.

Отделение может быть бескрановым или с мостовыми грейферными кранами для перегрузки материалов. Отделение с ямнимы бункерами, обслуживающих грейферными кранами, во вновь проектируемых цехах не применяют.

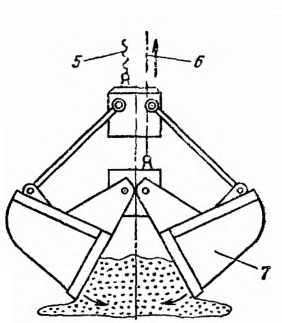

Грейферный кран имеет вместо обычной специальную грейферную тележку с двумя подъемными механизмами, связанными стальными канатами с двухчелюстным двухканатным грейфером (рисунок 1); один механизм обеспечивает подъем и опускание грейфера через канат 5, второй — смыкание челюстей 7 грейфера через канат 6. Грузоподъемность грейферных кранов 5—15 т, емкость грейферов 1,75 и 3 м3.

Материалы отгружают в конвертерное отделение конвейерным транспортом.

При выборе способа выдачи материалов из шихтового отделения учитывают объем грузопотоков и особенности работы сталеплавильного цеха. В кислородно-конвертерных цехах, где сыпучие материалы загружают почти непрерывно и где их подают на большую высоту над конвертерами, наиболее рационально выдавать материалы и транспортировать их в цех по ленточному конвейеру.

Расположение отделения сыпучих шихтовых материалов в отношении главного здания цеха и его размеров выбираются по конструктивным соображениям, исходя из территориальных возможностей.

Ширина здания отделения сыпучих материалов определяется количеством и расположением железнодорожных путей в нем, габаритами ямных бункеров и штабелей и другими условиями. В без крановых отделениях ширина здания составляет 18, 24, 30 и 48 м по осям колонн. В отделениях с мостовыми грейферных кранов ширина здания составляет 24 м по осям колонн.

Высота здания в без крановых отделениях обычно составляет 6 — 22 м от уровня пола цеха до головки подкрановых рельсов. Высоту здания, где перенос материалов краном не предусмотрен, принимают 9 … 12 м.

Длина здании отделения сыпучих материалов определяется суммарной длиной бункеров (штабелей), а также толщиной разделительных стенок между бункерами (штабелями) и длиной торцевых участков отделения, не занятых бункерами (штабелями). Шаг колонн здания обычно составляет 6 или 12 м.

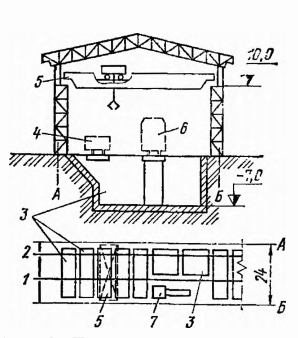

Верхнее отделение с ямными бункерами

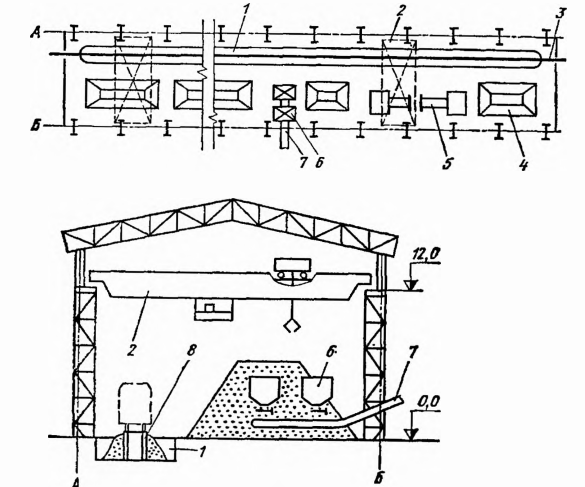

План и поперечный разрез одного из подобных отделений показаны на рисунок 2.

Почти вся площадь однопролетного здания занята ямными бункерами, число которых зависит от того, сколько разновидностей материалов применяют в данном цехе, и от величины расхода этих материалов; для каждого вида материала имеется один или несколько бункеров.

Стенки бункеров железобетонные и покрыты изнутри настилом из рельсов дли защиты от ударов грейфера.

Глубина бункеров для сыпучих обычно составляет 6—7 м. Для удобства разгрузки длина бункера для каждого материала должна быть не меньше длины вагона. Над бункерами расположены два сквозных продольных железнодорожных пути. Путь 1 в середине здания обычно является разгрузочным, на него прибывают вагоны 6 с поступающими в цех материалами. Для разгрузки открывают откидные люки днища вагона и материал самотеком высыпается в бункер. В связи с использованием такой системы разгрузки материалы обычно привозят в вагонах-«гондолах» или полувагонах, днище которых выполнено в виде откидывающихся вниз люков. Путь 2 у края бункеров является погрузочным; на него подают платформы и тележки 4 с мульдами или переносными бункерами, в которые загружают сыпучие материалы из ямных

бункеров. Погрузку материалов ведут мостовыми грейферными кранами 5.

В свободной от бункеров части рабочей площадки отделения расположены печи 7 барабанного типа для сушки материалов.

Шихтовые отделения этого типа применяют в мартеновских цехах, где материалы необходимо транспортировать мульдовыми составами на уровне рабочей площадки цеха. Для подачи вагонов с материалами в подобные отделения необходимо сооружать протяженные наклонные эстакады с уклоном рельсового пути не более 15°.

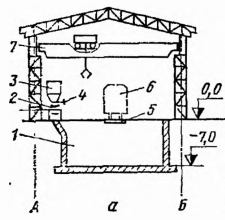

Нижнее отделение с ямными бункерами и конвейерной выдачей материалов

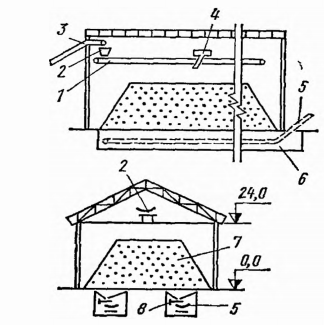

Верх ямных бункеров 1 (рис. 3) находится на отметке ±0; в остальном устройство и расположение бункеров такие же, как и в описанном выше отделении верхнего типа. Материалы поступают в отделение по рельсовому пути 5, расположенному над бункерами, разгружаются самотеком после открывания люков в днище вагонов 6.

Материалы выдают из отделения ленточным конвейером 2, который движется вдоль стены здания. Для выдачи материалы грейферным краном 7 из ямных бункеров загружают в приемные бункера 3 конвейера, откуда они через питатель 4 поступают на движущуюся ленту. Приемный бункер имеется над каждым ямным бункером. Для сушки материалов в отделении имеются барабанные сушила, расположенные в одном из торцов здания.

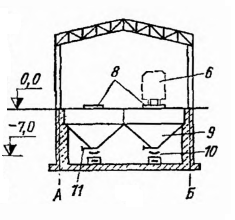

Нижнее отделение с подвесными бункерами

Вдоль отделения (рисунок 4 ) расположены два ряда подвесных металлических бункеров 9, над каждым из которых проходит разгрузочный рельсовый путь 8 для вагонов 6 с поступающими материалами. Материалы разгружают, открывая люки в днище вагонов.

В отделении нет грейферных кранов. Материалы из отделения выдают двумя ленточными конвейерами 10, движущимися вдоль здания под бункерами. Для этого включают расположенные под бункерами вибропитатели 11, и материал поступает из бункера на движущуюся ленту 10.

Отделения для хранения материалов в штабелях

Отделения могут быть двух типов — с кранами и без них. В отделении с кранами (рисунок 5) вдоль стены однопролетного здания проходит разгрузочная эстакада 8 с рельсовым путем 3, на который подают вагоны с материалами. Материалы разгружают в траншею 1 путем открывания откидных люков днища вагона. Траншея выполнена из железобетона и играет роль приемной емкости; из нее материалы грейферным краном 2 перегружают в штабеля 4, где хранится требуемый запас сыпучих материалов. Штабеля могут быть расположены как в один ряд вдоль здания (рисунок 5), так и в два ряда.

Материалы из отделения выдают по двум ленточным конвейерам 7, для этого их загружают грейфером в приемные бункера 6.

После открывания затвора этих бункеров (или включения вибропитателей) материал высыпается на конвейерные ленты 7, которые доставляют материалы в сталеплавильный цех. В отделении имеются вращающиеся сушильные барабаны 5, в которые материалы загружают грейферным краном; из барабана просушенные материалы выдают в штабеля для их хранения с помощью конвейера.

Бескрановое отделение для хранения материалов в штабелях показано на рисунке 6.

Материалы в него подают наклонным конвейером 3 из расположенного рядом разгрузочного отделения, в которое материалы поступают в вагонах. С конвейера материалы через воронку 2 поступают на горизонтальный конвейер 1, с помощью которого формируют штабель 7. С этого конвейера сыпучие материалы ссыпаются в определенном месте с помощью передвижкой автоматической сталкивающей тележки 4. Выдаются материалы из отделения двумя конвейерами 5, расположенными в специальных тоннелях 6 под штабелем. Материалы из штабеля подают на конвейеры 5 с помощью передвижных лопастных питателей 8, перемещающихся вдоль тоннеля над конвейерами.

Пример расчета оборудования отделения сыпучих материалов

Емкость и габаритные размеры бункеров (штабелей) для сыпучих материалов.

Емкость бункеров (штабелей) для сыпучих материалов определяется исходя из суточного расхода этих материалов и принятых норм их запаса.

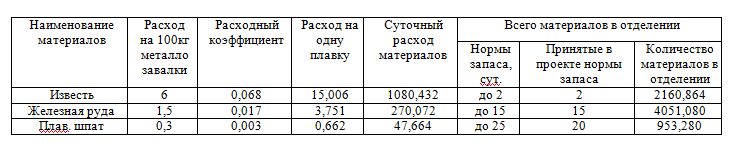

Пример расчета расходных коэффициентов соответствующих шихтовых материалов на тонну годных слитков, а также расходы этих материалов на одну плавку, по цеху в сутки и количества материалов в отделении с учетом принятых норм запаса в проектируемом цехе приведен в таблице 6.

Необходима полезная емкость бункеров (штабелей) для сыпучих материалов равна массе соответствующего материала поделенной на его насыпную массу.

Полная (фактическая) емкость бункеров (штабелей) для сыпучих материалов равна ее полезной емкости разделенной на коэффициент заполнения.

Коэффициент заполнения бункеров для сыпучих материалов принимается равный 0,8 и для штабелей равен 1. Для обеспечения потоковых расходов извести (с целью устранения ее порчи) в бункерах устанавливается разделительная стенка внизу. Поэтому фактический коэффициент заполнения бункеров известью будет меньше, чем другими сыпучими материалами, хранятся в бункерах без разделительных стенок. В примере расчета он принят равным 0,5.

Глубина бункеров для сыпучих материалов обычно составляет 6-7 м, включая нижний «мертвый» слой материала толщиной 0,5-0,75 м, предназначен для удобства работы грейфера и защиты подошвы бункера от ударов грейферов. Угол наклона боковых стенок штабелей составляет примерно 450.

Ширина бункеров (штабелей) определяется шириной здания шихтового отделения, зависит в свою очередь, от длины пролета моста грейферных кранов, необходимости размещения определенного количества железнодорожных путей для шихтовых составов (тележек), вагонов прибывающих и другого оборудования, а также шириной проходов в соответствии с правилами техники безопасности и других условий и может колебаться в пределах (от 12 до 17 м).

Длина бункеров (штабелей) определяется расчетом, исходя из требуемой полной (фактической) емкости бункеров (штабелей) для данного материала и принятой в расчете его глубины и ширины, но с учетом возможности нормальной работы грейфера.

Для возможности нормальной работы грейфера минимальная длина бункера для любого сыпучего материала должна быть примерно на 0,8-1,0 м больше размера грейфера внизу при максимальном его раскрытии (равном 3 м для грейфера емкостью 1,75 м3 и 3,3 м — для грейфера емкостью 2,5 м3).

Расчетная длина бункеров (штабелей) равна полной емкости бункера (штабеля), разделенной на площадь его поперечного сечения.

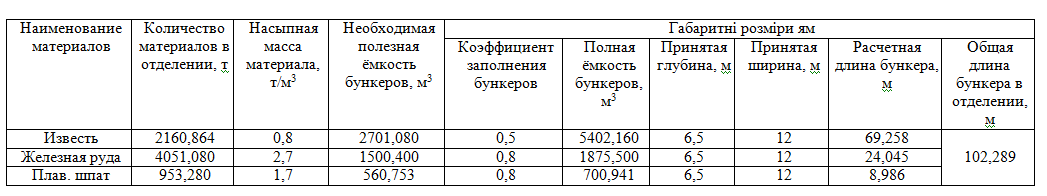

Пример расчета длины бункеров для сыпучих материалов в проектируемом цехе приведен в таблице 7.

Количество кранов в отделении

В отделении материалов устанавливают грейферы краны грузоподъемностью 10 и 15т с емкостью грейфера соответственно 1,75 и 2,5 м3.

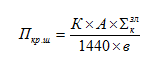

Количество кранов в шихтовом отделении (Пкр.ш) можно определить:

где К — коэффициент расхода кранового времени на выполнение вспомогательных операций (1,1 — 1,2); А — суточная производительность цеха в пригодных слитках, т; в — коэффициент загрузки кранов (принимается равным 0,8); 1440 — число минут в сутках; ∑ — сумма расходов кранового времени на одну тонну слитков, мин.

Сумма расходов кранового часа на не тонну слитков (∑) определяется, исходя из затрат кранового времени на переработку одной тонны шихтовых материалов и расходных коэффициентов соответствующих шихтовых материалов на тонну слитков.

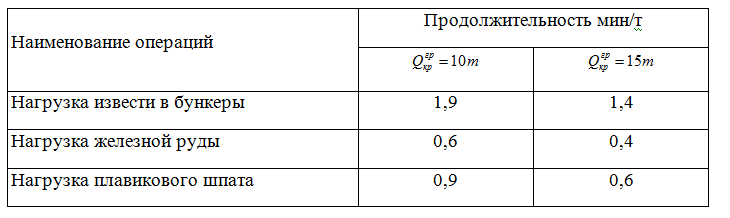

Таблица 8. — Расходов кранового времени на переработку 1 т сыпучих материалов

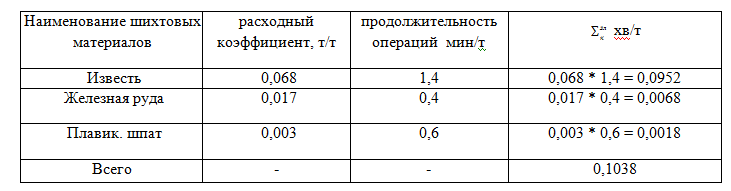

Расчет суммарных затрат кранового времени на 1 т слитков приведен в таблице 9.

Таблица 9. — Суммарные затраты кранового времени на 1 т слитков

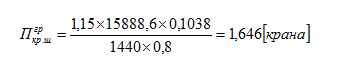

Количество грейферных кранов в отделении материалов:

Принимаем в примере расчета 3 грейферных крана грузоподъемностью 15т.

Исходными величинами для выбора и расчета основных параметров конвейера есть необходимое часовая производительность конвейера и характеристика груза. В зависимости от характеристики груза выбираем скорость движения ленты и затем с учетом заданной производительности рассчитываем ширину ленты.

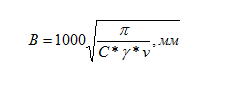

Ширину ленты можно определить по формуле:

где С — коэффициент заполнения ленты материалом;

γ — насыпная масса материала, т / м3;

ν — скорость движения ленты, м / с.

Скорость движения ленты в зависимости от свойств груза следует принимать следующей:

- 2-6,3 м/с — для малоабразивных материалов, измельчения которых не снижает их качество (уголь) и абразивных порошкообразных и зерновых (песок);

- 2-3,15 м/с — для абразивных мелких и среднекускових (шлак, зола, гравий, руда)

- 1,5-2,0 м/с — для абразивных крупнокусковых (руда, камни) и материалов, измельчения которых вызывает снижение их свойств (кокс)

- 0,8-1,25 м/с — для пылевидных материалов в условиях недопустимости напыления.

Коэффициент заполнения ленты материалом зависит от расположения роликовых опор ленты. При горизонтальном положении роликов С = 338, при угле наклона роликов к горизонтали 20 ° С = 470; при угле наклона роликов 30 ° С = 550.

Полученные при расчете значения ширины ленты необходимо округлять до ближайшего большего из стандартного ряда ширины ленты, мм: 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 2000.