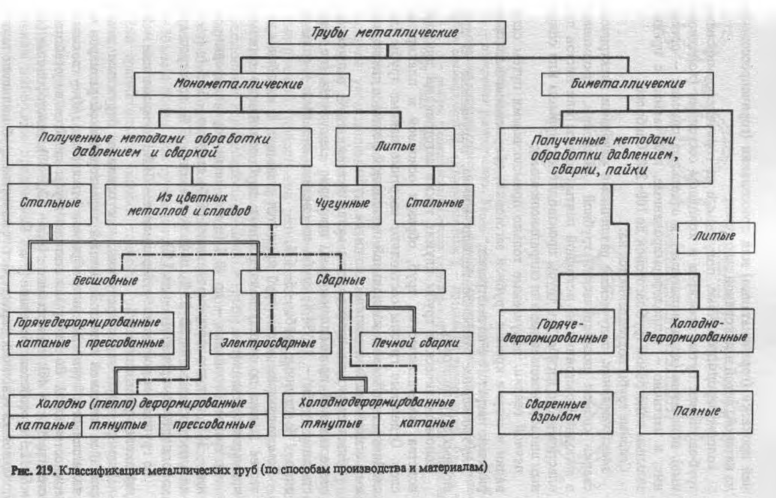

Металлические трубы изготавливают из углеродистых, легированных и высоколегированных сталей, цветных металлов и сплавов, чугунов, биметаллическими из различных сочетаний металлов. Классификация сортамента труб представлена на рис. 219.

Основу трубного производства составляет получение монометаллических труб из стали, цветных металлов и сплавов, при изготовлении которых используются различные методы обработки металлов давлением и сварки. Эти трубы делятся на два основных вида — бесшовные и сварные.

Бесшовные трубы по способу производства подразделяются на:

- горячедеформированные, получаемые различными методами горячей прокатки (горячекатаные) или прессования (горячепрессованные) из катаной, литой или кованой заготовки;

- холоднодеформированные, получаемые из горячедеформированных труб-заготовок путем прокатки в холодном состоянии (холоднокатаные), волочения (холоднотянутые), в отдельных случаях — прессования, и частично — теплодеформированные, получаемые с предварительным подогревом труб-заготовок до 100-250 °С и более.

Сварные трубы подразделяются на:

- электросварные, получаемые различными методами электрической сварки кромок цилиндрической трубной заготовки, сформованной в холодном состоянии из исходной ленты, полосы или листов путем пластического изгиба; эти трубы производятся с прямым или спиральным швом (прямошовные или спиральношовные);

- печной сварки, получаемые только прямошовными путем сдавливания и сварки кромок трубной заготовки, сформованной из предварительно нагретого в печи штрипса;

- электросварные холоднодеформированные, получаемые из прямошовных труб-заготовок.

Монометаллические трубы служат также заготовками для производства биметаллических труб, образуя основной и плакирующий слои. Отдельные группы составляют свертные паяные трубы (двухслойные), получаемые из стальной омедненной ленты, а также чугунные, стальные и биметаллические литые трубы.

Общая структура производства металлических труб, выпускаемых отечественной промышленностью, примерно следующая (по массе): стальные трубы — 93-94%; трубы из цветных металлов и сплавов — около 1 %; чугунные трубы — 5-6 %.

Доминирующим видом труб являются стальные. В их общем количестве (также по массе) доля готовых труб различного сортамента примерно составляет:

- по видам: бесшовные — до 40 % (в том числе горячедеформированные — 34 %, холоднодеформированные — 6 %), сварные — 60 % (в том числе электросварные — 52-53%, печной сварки — 7 % , электросварные холоднодеформированные — до 1 %);

- по группам марок стали: углеродистые — 74 %, легированные — 25 %, высоколегированные — 1 %.

Размеры труб характеризуются, как правило, наружным диаметром d и толщиной стенки s. Важной характеристикой размеров труб является отношение (d/s (или обратное отношение s/d — показатель тонкостенности. По этому показателю трубы делятся на особотонкостенные (d/s > 40), тонкостенные (d/s = 12,5-40), толстостенные (d/s = 6-12,5) и особотолстостенные (d/s < 6).

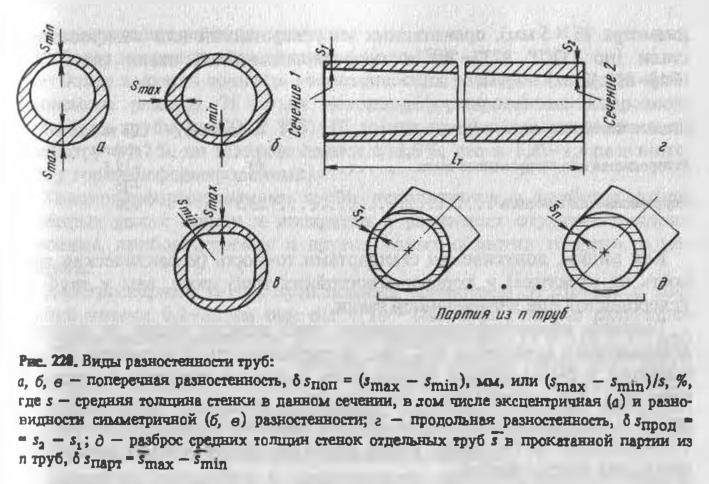

Одной из основных характеристик качества труб является точность размеров, особенно по диаметру и толщине стенки. Государственные стандарты устанавливают их предельные отклонения. Фактические отклонения, возникающие в процессе деформации, включают ряд погрешностей формы и размеров. Например, по толщине стенки сюда входят (рис. 220): поперечная разностенность δsпоп (эксцентричная и симметричная), продольная разностенность δsпрод, разброс средних толщин стенок в партии труб δsпарт. Все указанные дефекты учитываются при определении суммарных фактических отклонений.

Бесшовные горячедеформированные трубы получают диаметром от 16 до 630 мм, а в отдельных случаях, при использовании процессов расширения винтовой прокаткой или волочением, а также прессования на особо мощных прессах — до 1200 мм. Толщина стенки составляет 1,5-50 мм и более. Эти трубы изготавливаются с d/s = 3-40, т.е. в широком диапазоне — от тонкостенных до особотолстостенных.

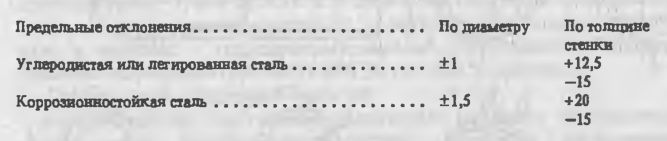

Для сравнительной оценки точности разных видов горячедеформированных труб воспользуемся значениями стандартных предельных отклонений, величина которых, выработанная на основе практики, зависит от ряда факторов. Рассмотрим точность труб в зависимости от их материала. С его прочностными и другими свойствами связаны упругая деформация стана, износ технологического инструмента. Сравним выборочно предельные отклонения по диаметру и толщине стенки одинаковых размеров труб (например, тонкостенных малого диаметра 76×5 мм), прокатанных из углеродистой или легированной стали (по ГОСТ 8732-78) и коррозионностойкой стали (по ГОСТ 9940-81), %:

Как видим, допускаемая стандартами точность (и фактическая точность на практике) у коррозионностойких труб ниже, чем у труб из углеродистой или легированной стали.

Точность горячедеформированных труб зависит также от способа деформации и отношения d/s. Так, на трубопрокатных агрегатах (ТПА), имеющих в своем составе только станы винтовой прокатки и предназначенных для производства толстостенных труб, точность труб примерно в два раза выше, чем на ТПА со станами продольной прокатки. Тонкостенные трубы имеют более высокую относительную разностенность, чем толстостенные.

Горячедеформированные трубы используются для трубопроводов различного назначения (в значительной мере — нефтепроводов), для бурения и эксплуатации нефтяных и газовых скважин (бурильные, обсадные и насосно-компрессорные трубы с нарезанной резьбой на концах для соединения их с помощью муфт или ниппелей), в энергетическом, химическом, транспортном и других отраслях машиностроения (как конструкционные или заготовки для изготовления полых деталей резанием, штамповкой или другими методами), в строительстве, для изготовления сосудов и баллонов.

Холоднодеформированные трубы получают диаметром 0,2-450 мм с толщиной стенки 0,03-35 мм, а также больших размеров (диаметром до 4000 мм) при использовании специальных процессов поперечной прокатки и волочения. Трубы изготавливаются из различных марок стали, цветных металлов и сплавов. По величине отношения d/s они имеют в основном такую же градацию, как горячедеформированные, но дополнительно к особотонкостенным относят трубы, имеющие s ≤ 0,5 мм при d ≤ 20 мм, тонкостенным — s ≤ 1,5 мм при d ≤ 20 мм (например, труба 5×0,5 мм классифицируется как особотонкостенная, хотя d/s = 10).

Холоднодеформированные трубы по сравнению с горячедеформированными характеризует рад преимуществ:

- высокое качество и чистота поверхности (7-11 класс шероховатости после деформации);

- высокие прочностные свойства;

- более высокая тонкостенность (d/s до 150);

- более высокая точность геометрических размеров (так, для сравниваемого размера 76×5 мм холоднодеформированные коррозионностойкие трубы по ГОСТ 9941-81 имеют предельные отклонения по

диаметру ±1,2%, по толщине стенки ±12,5%, что в 1,25-1,4 раза ниже, чем у горячедеформированных).

Холоднодеформированные трубы используются в наиболее ответственных узлах машин и аппаратов в различных отраслях машиностроения, приборостроения и других новых областях техники, в медицине.

Электросварные трубы производятся диаметром 5-2520 мм с толщиной стенки 0,2-32 мм при d/s = 10 ÷ 150. Они условно разделены на трубы малых диаметров (d < 114 мм), средних (d = 114+ 530 мм) и больших диаметров (d > 530 мм). Подавляющую массу труб всего диапазона размеров получают из низкоуглеродистых и низколегированных сталей, хорошо свариваемых высокоскоростными методами сварки. Трубы малых и средних диаметров получают также из коррозионностойких сталей, цветных металлов и сплавов.

Сравнение сортамента и характеристик электросварных и горячедеформированных труб показывает:

- диапазон диаметров электросварных труб шире, чем горячедеформированных, как в области малых, так и больших диаметров;

- размерный сортамент электросварных труб смещен в сторону тонкостенных и особотонкостенных; при одинаковом диаметре с горячедеформированными электросварные трубы могут быть изготовлены с меньшей толщиной стенки (так, трубы диаметром 219 мм электросварные с s = 4,5 ÷ 8 мм, d/s = 27 ÷ 44, горячедеформированные — с s = 6 ÷ 50 мм, d/s = 4,4 ÷ 36);

- точность электросварных труб существенно выше, особенно по толщине стенки, предельные отклонения по которой определяются точностью листовой стали;

- сварной шов и основной металл при современных методах сварки практически равнопрочны;

- сортамент электросварных труб по маркам стали и сплавов значительно уже, чем горячедеформированных;

- толстостенные и особотолстостенные трубы могут быть изготовлены только горячедеформированными;

- электросварные трубы имеют грат, образующийся при сварке шва, выступающий до 0,5 мм; наличие трудноудалимого внутреннего грата на трубах малого диаметра ограничивает область их применения.

Электросварные трубы используются для трубопроводов различного назначения, включая магистральные газо- и нефтепроводы, как конструкционные в машиностроении, в строительстве. Равнопрочные по периметру электросварные трубы позволяют во многих случаях заменять ими горячедеформированные сопоставимого сортамента. Это особенно целесообразно в связи с тем, что электросварные трубы имеют большую тонкостенность и точность, и, следовательно, их применение взамен горячедеформированных приводит к существенной экономии металла.

Трубы печной сварки производятся диаметром от 10 до 140 мм с толщиной стенки 1,8-5,5 мм при d/s = 4 ÷ 35 из низкоуглеродистых сталей Ст.1 — Ст.3, обеспечивающих нормальное качество шва при сварке этим методом. В соответствии с ГОСТ 3262-75 трубы испытываются гидравлическим давлением 2,5-5 МПа и используются для низконапорных водогазопроводных и отопительных сетей (для таких же по размеру и марке стали бесшовным трубам испытательное давление в соответствии с ГОСТ 8731—87 составляло бы 10-80 МПа).

Строительство цехов для выпуска электросварных труб и труб печной сварки требует меньше капитальных затрат, чем для горячедеформированных, а само производство менее энергоемко, отличается непрерывностью и высоким уровнем автоматизации. Указанное обусловило возрастание доли производства сварных труб в их общем выпуске в последние десятилетия во многих странах. Прогнозируемая потребность труб различного сортамента приведет в ближайшей перспективе к опережающему развитию производства бесшовных труб и доведет их соотношение со сварными до примерно равных долей.