Специальные способы используются для ограниченного круга металлов и в небольших масштабах. Наибольший интерес представляют электроэрозионное, химическое или электрохимическое разрушение металлов и их сплавов.

Электроэрозионный способ

При разряде электричества между двумя электродами от них отделяются частицы материала. Эрозия происходит в газовой или в жидкой средах, не проводящих ток, и является физическим процессом.

Наиболее распространен электроискровой (электроимпульсный) метод, при котором диспергирование металла происходит под действием электро- и гидро- или газодинамических сил, возникающих при взрывообразном протекании электрического разряда (10-40 кВ). Характерной его особенностью является значительная плотность выделяющейся в его канале энергии, высокая локальная температура среды при низкой интегральной температуре. Процесс электроэрозии сопровождается образованием ультрадисперсных частиц, конденсирующихся из паровой фазы металла, а также частиц, «отрывающихся» от разрушенных материалов. Изменением параметров разряда регулируют крупность образующихся частиц, получающихся из жидкой металлической фазы. Частицы, вылетающие с большой скоростью из зоны разряда, резко охлаждаются в межэлектродной среде, что важно для формирования их структурных свойств.

Метод электроэрозии позволяет как разукрупнить порошки и гранулы, так и получать высокодисперсные порошки, а также композиционные материалы на их основе (например, системы М — С, М — О, М — N и др.). В последнем случае процесс ведут в активных средах, участвующих в реакциях с парами металлов.

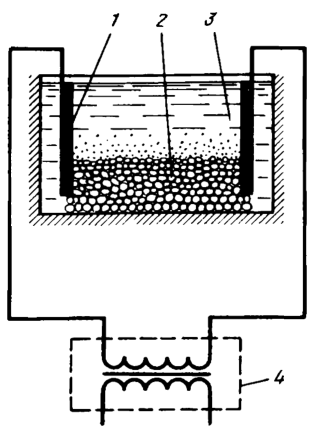

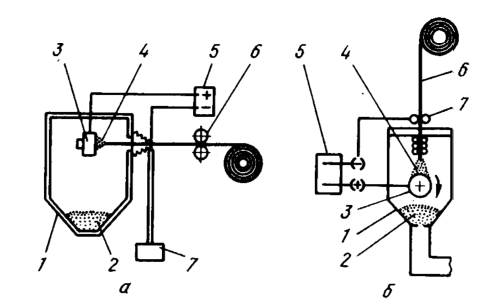

В промышленных установках электрические разряды осуществляются в зернистом слое частиц диспергируемого материала (рис.2.63). Благодаря массовости разрядов а рабочем объеме аппарата эти установки могут иметь высокую производительность (десятки килограммов в час). При этом к форме диспергируемых частиц нет особых требований, что даёт возможность переработки металлоотходов — стружки, скрапа.

для получения порошков:

1 — электрод; 2 — металлические гранулы;

3 — жидкость; 4 — источник тока

Известна установка в виде эрозионной мельницы, изготовленной из фарфора с перфорированными стенками. Цилиндр, заполненный гранулами, вращается вокруг горизонтальной оси. С двух сторон барабана мельницы помещены электроды, включенные в искровозбуждающую цепь тока. Гранулы, пересыпающиеся между электродами, касалсь друг друга, искрят и разрушаются, образуя металлический порошок, просыпающийся через отверстия в кожухе мельницы.

В большинстве вариантов исполнения способа крупный порошок равномерно примешивается к жидкости, и эту смесь подвергают действию искрового разряда. Эффективность процесса и выход ультратонкого порошка возрастают при использовании механического перемешивания.

Методом электроэрозии в водной среде при температуре 1-7 °С получают алюминиевые порошки крупностью менее 40 мкм, активностью > 99 % (содержание кислорода в порошке, высушенном на воздухе при комнатной температуре, не превышает 1 %). Высокую скорость охлаждения частиц металла (≥ 10 К/с) обеспечивает получение при кристаллизации тонкой микроструктуры порошка, плотность дефектов кристаллической структуры составляет 1013-2024 м-2.

Методом электроэрозии в присутствии ингибиторов получали порошки алюминия крупностью менее 1 мкм, активностью ≥ 90 %. Поскольку при выделении ультрадисперсного порошка из раствора и его сушке порошок легко окисляется и комкуется, предложено использовать его в виде пульпы или пасты. В этом случае улучшаются условия труда, продукт становится пожаровзрывобезопасным. В целом электроэрозионный метод используется в ограниченных масштабах.

Получение порошков способами дезинтеграции

Основными способами являются термическое, химическое или электрохимическое разрушение металлов и сплавов. Этот способ достаточно широко применяют при производстве скелетных катализаторов, в частности из меди, никеля, хрома, платины и др. Способ заключается в сплавлении нескольких металлов, их кристаллизации с заданной скоростью для

образования требуемой кристаллической структуры, затем один из металлов удаляется из сплава тем или иным способом, при этом остающийся в сплаве металл представляет собой легко рассыпающийся конгломерат мельчайших частиц размером до нескольких микро- или нанометров.

Для получения ультрадисперсного порошка никеля, применяющегося в качестве катализатора, выпускается порошковый Al—Ni, сплав Ренея, содержащий около 50 % Al и 50 % Ni; крупность материала ≤2,5 мм, в основном менее 500 мкм (ТУ 48-5-76-85). Затем этот сплав обрабатывают щелочным раствором, растворяющим алюминий, остаток представляет ультрадисперсный порошок никеля.

В ВАМИ исследован способ получения ультрадисперсных порошков алюминия из его сплавов с цинком или магнием. Последние удаляли вакуумной отгонкой, химической и электрохимической обработкой сплава. При вакуумной отгонке при оптимальных температурах наблюдали спекание алюминия.

Химическим и электрохимическим разрушением тех же сплавов получен порошок с удельной поверхностью от 0,5 до 40 м3/г, однако его активность не превышала 70 %.

Получение порошков нержавеющей или хромоникелевой стали путем химического разрушения отходов стали (стружка, обрезь) в результате межкристаллической коррозии. Разрушение компактного металла или слаболегированного сплава вызывается растворением металла или сплава, концентрирующихся по границам зерен основного материала и отличающихся от него химическим составом или физическими свойствами. Механизм разрушения (дезинтеграции) металлов состоит в том, что помимо чисто механического выкрашивания частиц протекают процессы химического взаимодействия металлов с растворами или расплавами с образованием ионов низшей валентности и дальнейшим их диспропорционированием.

Способы получения ультрадисперсных порошков методом разрушения структуры сплавов дороги и интересны только для обеспечения специфических свойств, которые не могут быть получены другими способами.

Ультразвуковое распыление

На расплав в ванне или его поток в статической атмосфере инертного газа воздействуют ультразвуковыми волнами, создаваемыми генератором с последующим усилением резонатором. Происходит распыление расплавленного металла, при этом не требуется использование газа высокого давления, аппаратурно-технологическая схема процесса упрощается.

Этот способ фирма Leybold (Германия) применяет для получения порошков металлов с относительно низкими температурами плавления, при этом получают высокодисперсные порошки с тонкой структурой сплава. При распылении расплава алюминия, содержащего 3% Li и небольшие количества Cu, Mg, Zn, Fe, получали порошок со средним размером частиц 20-40 мкм; в циклоне осаждался химически однородный порошок крупностью 1-2 мкм. Более крупные частицы порошка представляют агломераты из более тонких частиц-сателлитов.

Методы скоростной кристаллизации при распылении расплава

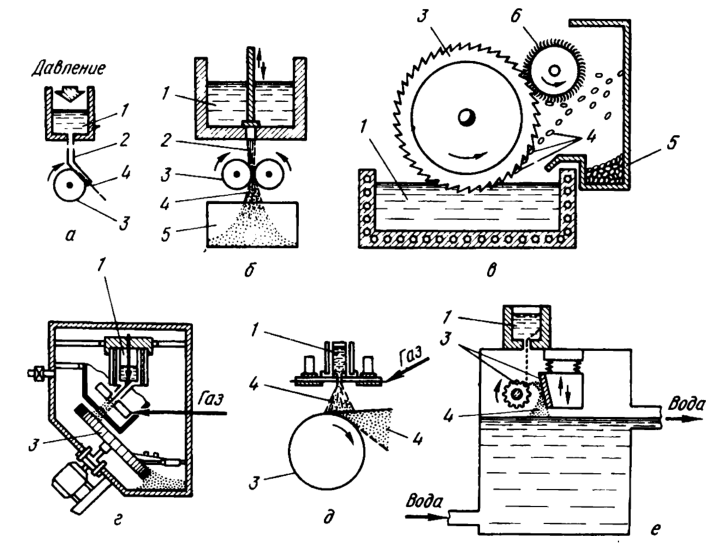

В последние годы одним из наиболее важных направлений в технологии производства металлических пооошков являются методы сверхбыстрой кристаллизации металлов со скоростью 103-106 К/с путем распыления расплава сжатыми газами и жидкостями с получением очень тонких порошков с аморфной структурой. Продукты распыления охлаждают в газах с повышенной теплопроводностью, в воде, в сжиженных газах, соударением с твердыми частицами или охлаждаемой поверхностью (рис.2.64). Высокие скорости кристаллизации (≥ 106 К/с) достигают за счет оптимизации процессов распыления, варьированием давления и расхода газа, изменением конструкции распылителя. Газовым распылением получают порошки Al, Mg, Zn, Sn и других металлов со средним размером частиц ≤ 20 мкм. Скорость кристаллизации частиц в процессе распыления зависит от их размера, теплоемкости газа. Например, применение гелия позволяет снизить размер распыленных частиц и увеличить скорость их охлаждения по сравнению с аргоном и азотом.

вращающийся барабан (д); разбрызгивание расплава на вибрирующую поверхность (е): 1 — расплав; 2 — струя расплава; 3 — диск (валки, барабан, твердая поверхность); 4 — распыленный порошок; 5 — сборник порошка; 6 — устройство для очистки порошка

Наибольшая скорость охлаждения расплава (до 106—108 град/с) достигается при его контакте с металлическими быстро отводящими тепло поверхностями (охлаждаемыми барабанами, дисками, валками и т.п.).

Фирмой Трансмет (США) используются две схемы: литье тонкой струи расплава на обод вращающегося охлаждаемого блока (диска) и разбрызгивание расплава вращающимся диском, касающимся поверхности расплава.

Разработаны установки производительностью от 50 до 3500 т в год для легкоплавких, средней плавкости (алюминий)и высокотемпературных (железо, никель и т.п.) металлов и сплавов. Варьируя условиями распыления, управляют формой частиц (от нитевидной до чешуйчатой) и структурой сплава.

При использовании зубчатой поверхности барабана или разбрызгивании расплава зазубренным диском удается регулировать размеры кристаллизующихся частиц расплава и получать их в форме чешуек. При многоструйном литье расплава на поверхность барабана или блоки дисков, погруженные в расплав, значительно возрастает производительность установки.

«Спиннингованием» расплава или быстрым охлаждением струи металла на вращающемся диске получали ленточки сплавов толщиной от 20 до 50 мкм и шириной в несколько миллиметров или чешуйки; скорость охлаждения при этом достигает 109 град/с.

При ориентации струи расплава на непрерывно движущиеся (вращающиеся или бесконечные подвижные) дискретные теплоотводящие поверхности металл затвердевает в виде отдельных чешуек.

Для повышения скорости охлаждения частиц расплава предлагается использовать вертикальные кольцевые потоки (завесы) жидкости или твердых частиц.

Расплав подают в зазор между быстровращающимися валками (зазор 50-150 мкм, скорость вращения валков — до 10 тыс.об/мин). Частицы порошка имеют продолговатую расплюснутую форму, возможно получать частицы сферической формы. Размер частиц снижается с увеличением скорости вращения валков и мало зависит от скорости потока жидкости. Получали порошки с крупностью частиц 100-1000 мкм. Получены порошки сталей, меди, алюминия, свинца и олова. Процесс отличается меньшими энергозатратами, высокой производительностью.

Методы скоростной кристаллизации наиболее распространены в производстве сплавов на основе железа.

Вакуумное распыление

Фирмами «Homogenius Metals» (США) и «Спесимен» (Франция) разработан способ «вакуумного распыления» расплавленных металлов, в частности алюминия и меди.

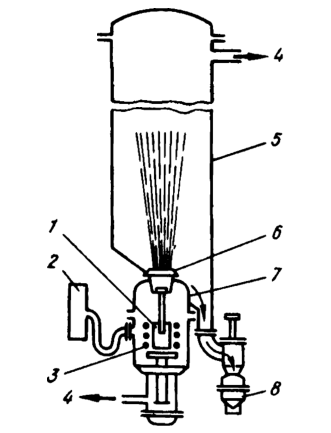

Установка (рис.2.65) состоит из двух камер, соединенных между собой клапаном. В нижней плавильной камере металл или сплав расплавляется в вакууме, затем в камеру подают газ (Н2, Ar) под давлением. Газ равномерно растворяется в расплаве, повышая его энергию.

1 — тигель с расплавом; 2 — питание индукционной печи; 3 — индуктор; 4 —

отвод к вакуумному насосу; 5 — камера распыления; б — затвор; 7 — сосуд под

давлением; 8 — контейнер для порошка

В верхней камере создают вакуум; газ, содержащийся в расплаве, выделяется из него с огромной скоростью, расплав «закипает» и разбрызгивается с образованием порошка. Производительность процесса 1000-1100 кг/ч, крупность частиц мельче 50 мкм, расход газа несколько м3 в ч.

Полученные порошки более технологичны, чем порошки, полученные распылением струей газа или воды.

Способ вращающихся электродов

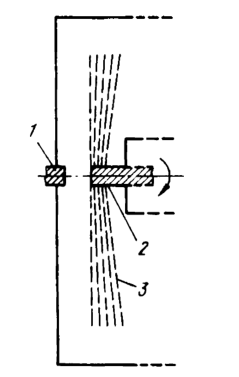

Способ заключается в разбрызгивании капель расплава образующихся на быстро вращающемся электроде из твердого металла.

1 — стационарный электрод; 2 — вращающийся электрод; 3 — порошок

Аппарат (рис.2.66) представляет герметичную камеру, в которую введены концы расходуемого и нерасходуемого электродов. Расходуемый электрод из распыляемого металла (сплава) соединен с приводами для его вращения и подачи. При сближении электродов, на которые подают электрический ток, возникает дуга, оплавляющая расходуемый электрод. Применяется также электроннолучевой, лазерный и другие способы нагрева. При вращении от плавящегося электрода отрываются частички металла, затвердевающие в частицы сферической формы крупностью от 50 до 500 мкм. В камере поддерживают атмосферу инертного газа, что исключает окисление частицы металла. Метод применяют для получения порошков тугоплавких металлов с высокой температурой плавления (титан, никель и др.), реже — для получения порошков алюминия и его сплавов.

Метод вращающихся электродов позволяет получать порошки и гранулы крупнее 50 мкм. Однако используется сложная аппаратура, энергоемкая технология.

Распыление металлической проволоки

Металлическую проволоку (стержень) расплавляют в дуге, образующейся между проволокой и дисковым электродом, при обдуве инертным газом или без обдува. Непрерывная подача проволоки к диску вызывает прерывистое образование электрического контакта и его разрывы. Образующиеся порошки улавливают в жидкости или сухими методами (рис.2.67). Образующиеся частицы охлаждаются и осаждаются в виде порошка. Форма частиц получаемого порошка сферическая, крупность — менее 20 мкм. Способ применяют для алюминирования стальных конструкций, производительность его составляет несколько десятков килограммов алюминия в час. По технико-экономическим показателям этот способ существенно уступает распылению расплавов сжатым газом и для промышленного получения порошков не применяется.

1 — реакционная камера; 2 — порошок; 3 — вращающийся нерасходуемый электрод; 4 — факел распыления; 5 — источник электропитания; 6 — проволока; 7 — устройство для подачи проволоки

Электроимпульсное распыление расплавленного металла

Способ и установка разработаны Уральским политехническим институтом. Распыление ведут в защитной газовой среде или в вакууме. Между свободно истекающей из тигля струей расплава и поверхностью расположенного под тиглем электрода создается такая разность потенциалов, при которой струя расплава разбрызгивается, не касаясь поверхности электрода. Способ испытан в лабораторном масштабе.

Центробежное распыление вращающейся струи расплава

Вертикально истекающую струю расплава вращают со скоростью, достаточной для разрушения струи центробежными силами. Расплав из тигля под давлением инертного газа до 3 МПа подают в форсунку с винтовым завихрителем. Расплав закручивается и при выходе из сопла под действием центробежных сил преобразуется в утончающийся полый конус, распадающийся на мелкие капли, которые затвердевают и собираются в сборнике. Основное преимущество этого способа — меньший расход инертного газа на распыление, чем при газовом распылении, так как в этом случае газ расходуется только на создание напора в расплаве. При распылении алюминия получен порошок крупнее 100 мкм с удельной поверхностью 100см2/г. Способ проверен в лабораторных масштабах.