К особенностям развития этих станов относится расширение их сортамента вследствие экономических строительных профилей: облегченных и тонкостенных балок, швеллеров, угловой стали.

Полунепрерывные и непрерывные среднесортные станы прокатывают различные профили со скоростью до 7—9, а в отдельных случаях до 12—15 м/с.

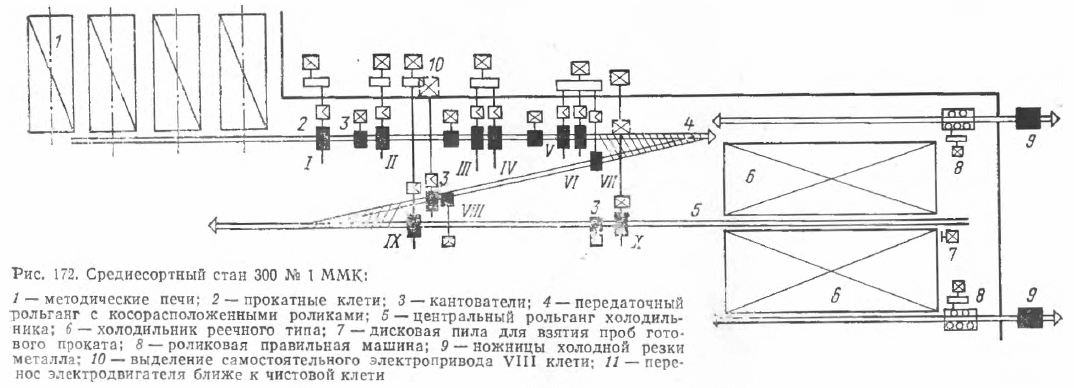

Одними из первых были установлены совершенно одинаковые по составу и расположению оборудования среднесортные станы 300 № 1 и 3 на ММК (рис. 172) и стан 350 № 1 на Макеевском металлургическом заводе (рис. 173). Передача раската на станах 300 № 1 и 3 с первой линии прокатки на вторую и со второй на третью осуществляется реверсивной работой косорасположенных роликов. С изменением направления вращения роликов изменяются направление и действие контактных сил трения, одна из составляющих которых перемещает раскат в поперечном направлении, а другая — в направлении прокатки. Таким образом обеспечивается нормальный поток раскатов и передача их к клетям. Технологический процесс прокатки ясен уже из самого расположения нагревательных печей, прокатных клетей, холодильника, правильных машин и ножниц холодной резки раскатов готового профиля, за которыми установлены карманы для формирования пачек, вязальные машины, весы.

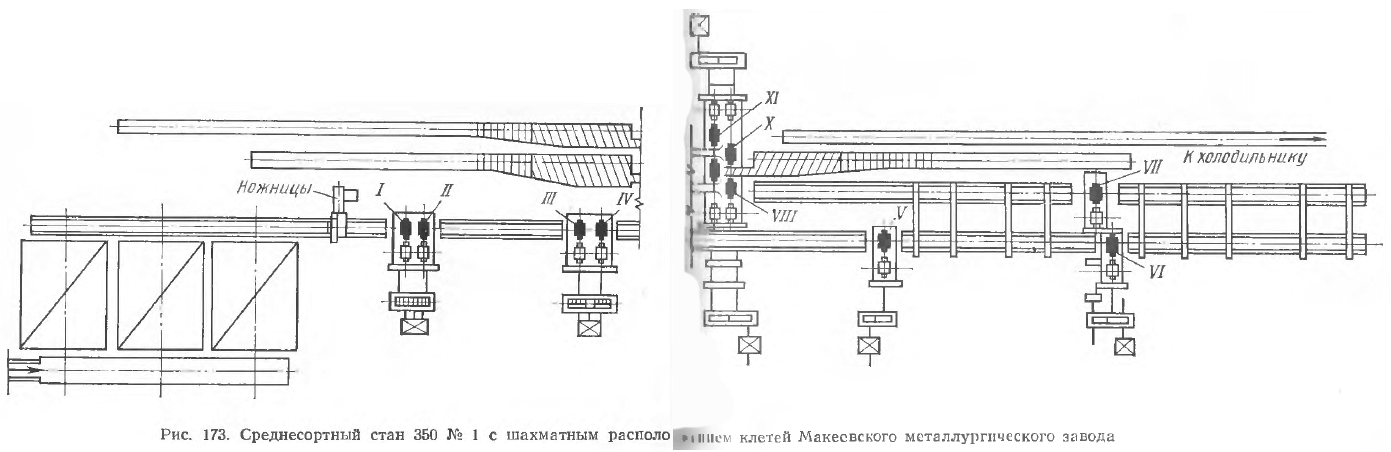

Среднесортный стан 350 № 1 имеет 11 прокатных клетей и отличается от рассмотренных выше тем, что черновые и средние клети расположены на двух параллельных линиях, а предчистовые и чистовые — в шахматном порядке. Соответственно поток металла на стане, т. е. полная линия прокатки, определяется шахматным расположением последних четырех клетей и является многократно изменяющейся. На первой линии стана расположены шесть клетей, четыре из которых объединены в непрерывные группы. От одного электродвигателя приводятся VI и VII клети. В шахматной группе VIII— XI клети попарно снабжены общим приводом от электродвигателя.

Сортаменты станов 300 № 1 ММК и 350 № 1 примерно аналогичны. На этом стане возможны два варианта (две линии) прокатки. Если профиль прокатывают за девять проходов, то VI, VII клети не работают, раскат после V клети к VIII передают с помощью шлепперов. В шахматной группе клетей передачу раската из клети в клеть осуществляют с помощью рольгангов с косорасположенными роликами при реверсивной их работе. При использовании всех клетей передачу раската на вторую линию расположения клетей осуществляют с помощью шлепперов, установленных между VI и VII клетями.

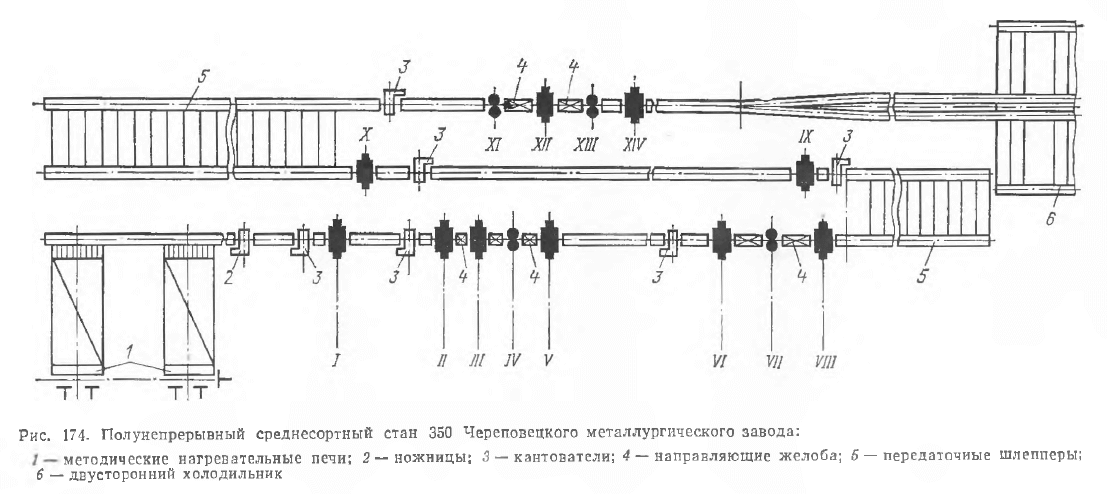

Полунепрерывный среднесортный стан 350 Череповецкого металлургического завода (рис. 174) конструкции ВНИИметмаша имеет скорость прокатки 15 м/с; ритм прокатки составляет 12—25 с.

В состав крана входят 14 рабочих двухвалковых клетей с горизонтальными и вертикальными валками. Все они снабжены индивидуальными приводами. Рабочие клети расположены в трех параллельных линиях, из них 11 образуют три непрерывные группы (две в первой и одну в третьей линиях).

Технологический процесс прокатки осуществляется следующим образом. Заготовки, поступающие к печам после обработки, задаются и нагреваются в однорядных методических печах, работающих на газовом топливе с торцовой задачей и выдачей, двусторонним подогревом. Производительность каждой печи равна 70 т/ч. На первой линии стана расположены восемь клетей. Прокатка заготовки в первой клети позволяет получить раскат любого сечения и размеров, а кантовка после клети обеспечивает очистку поверхности раската от окалины. Далее раскат подвергают прокатке в первой четырехклетьевой непрерывной группе, после чего перед задачей во вторую трехклетьевую непрерывную группу раскат кантуется. С каждой линии расположения клетей на последующую раскат передают с помощью шлепперов. Отдельное расположение IX и X клетей создает условия свободного выхода раската, что делает возможным контроль размеров полосы при прокатке фасонных профилей. Окончательное оформление готового профиля осуществляют в чистовой четырехклетьевой непрерывной группе.

Кантовку раскатов между отдельными клетями и непрерывными группами клетей выполняют кантующими втулками. Готовый прокат поступает на двусторонний холодильник реечного типа длиной 90 и шириной 17 м, затем правится, режется на мерные длины и передается на дальнейшую отделку. Производительность стана составляет 1 млн. т/год.

Полунепрерывный среднесортный стан 350 представляет интерес не только по своей технологии, производительности и исполнению оборудования, но прежде всего по расположению прокатных клетей и оформлению непрерывных групп клетей. На первой линии расположены восемь клетей, из которых первая отделена, затем установлены две непрерывные группы. Клеть с вертикальным расположением валков в первой четырехклетьевой непрерывной группе установлена третьей по ходу прокатки. Такая компоновка клетей целесообразна с технологической точки зрения. Поскольку в этой группе кантовка раската относительно его продольной оси не предусмотрена, а обжатие надо осуществлять по сечению равномерно, то по обычной схеме прокатки и системе калибров прямоугольник — ящичный квадрат из III клети выходит раскат прямоугольного сечения, который при обжатии вертикальными валками будет превращен в квадратное сечение. Те же соображения относятся и ко второй трехклетьевой непрерывной группе. Из V клети выходит раскат прямоугольного сечения, кантуется и задается в VI клеть, из которой выходит раскат квадратного сечения. При таком разрыве непрерывных групп и кантовке раската между ними обеспечивается удаление окалины с верхней и нижней поверхностей, поскольку в VI клети они будут уже боковыми. Далее раскат не подвергается кантовке, VII клеть с вертикальными валками осуществляет боковое обжатие, из нее выходит раскат прямоугольного сечения.

Наличие двух клетей с вертикальными валками в чистовой группе также целесообразно с точки зрения прокатки как профилей круглой и квадратной стали, так и фасонных профилей. В калибрах с вертикальными валками обрабатывают боковые кромки полок угловой и полосовой сталей, фланцев швеллеров, а исключение кантовки полосы между клетями этой группы в известной мере способствует устойчивому положению раската в калибрах клетей с горизонтальным расположением валков. Расстановка клетей с вертикальным расположением валков соответствует и технологическим схемам прокатки фасонных профилей: швеллеров, угловой равнополочной и неравнополочной стали и др.

В целом стан относится к группе современных высокопроизводительных прокатных станов с высокими технико-экономическими показателями. Успешное освоение полунепрерывных cтaнов 350, установленных на отечественных металлургических заводах, показало, что почти все профили сортамента стана можно прокатывать при передаче раската по обводным аппаратам, устанавливаемым после VIII и X клетей. Свободного выхода раската из этих клетей нет и по существу стан работает как непрерывный.

Более совершенными являются непрерывные среднесортные станы. Развитие непрерывной прокатки среднесортных профилей вызвано прежде всего необходимостью получения тонкостенных профилей. Прокатка их связана с высокотемпературным режимом, особенно когда получается раскат малой толщины. Здесь требуется и высокая скорость. Поэтому на ряде отечественных предприятий установлено несколько непрерывных среднесортных станов высокой технологичности и производительности.

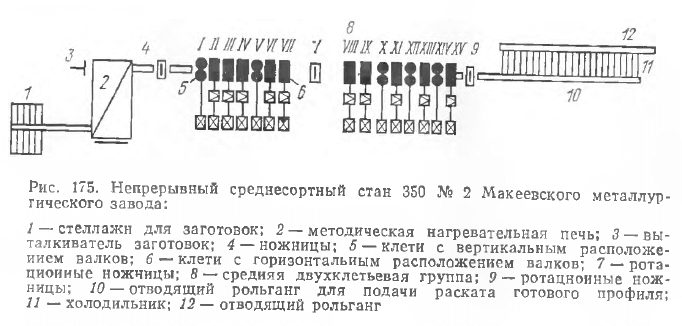

Непрерывный среднесортный стан 350 № 2 Макеевского металлургического завода (рис. 175) имеет в своем составе одну нагревательную печь, 15 прокатных клетей, установленных на одной линии в виде двух непрерывных групп, трое ножниц, холодильник, правильную машину и ножницы холодной резки.

Технологический процесс прокатки осуществляют следующим образом. Подготовленные заготовки подают на приемные механизированные стеллажи, с которых их поштучно передают на рольганг и транспортируют к печи. Нагревательная печь, работающая на газовом топливе (методическая, двухзонная, с боковой задачей и выдачей, с наклонной подиной), обеспечивает нагрев заготовки до 1180—1230°С, средняя ее производительность равна 100—110 т/ч.

Из печи заготовки выталкивают через боковое окно выдачи. При необходимости нагретая заготовка может быть разрезана на две части ножницами. Далее ее транспортируют к первой клети непрерывной черновой группы. Эта клеть с вертикальным расположением валков и является окалиноломателем; в ней предусмотрено незначительное (3— 5%) обжатие, обеспечивающее разрушение и разрыхление окалины, которая удаляется с заготовки при помощи гидросбива или пара высокого давления. В последующих клетях осуществляют деформацию раската в соответствующих калибрах. В случае аварийного положения включают ротационные ножницы, установленные за черновой непрерывной группой. При нормальном процессе прокатки ротационными ножницами осуществляют резку переднего конца каждого раската и далее раскат прокатывают в последующих клетях.

На выходе раската готового профиля из XV клети при помощи постоянно включенных ротационных ножниц осуществляют резку его па длины, соответствующие длине холодильника (125 м). Раскаты с рольганга сбрасывают на односторонний холодильник реечного типа, где он охлаждается и передается на отводящий рольганг холодильника, затем его подвергают правке и резке на заданные мерные длины; полосы пакетируют, увязывают, взвешивают и складируют в штабеля или отправляют потребителю.

На стане 350 предусмотрена прокатка и выдача готовой продукции некоторых профилей круглой и полосовой стали в бунтах и рулонах. Для этого в начале холодильника установлены моталки для сматывания раскатов круглой стали в бунты, а на линии отводящего рольганга в начале холодильника — специальные моталки для сматывания полосовой стали в рулоны. Охлаждение этих бунтов и рулонов круглой и полосовой стали осуществляют на специальном крюковом конвейере, расположенном параллельно длине холодильника.

Особенностью стана является установка клетей с вертикальными валками в составе черновой и чистовой непрерывной групп клетей. Исходя из технологических соображений в черновой группе V клеть с вертикальными валками расположили в такой последовательности, что в ней будет осуществляться поперечное обжатие и обеспечиваться необходимая по схеме прокатки ширина раската. Это очень важно при прокатке фасонных профилей.

При последовательном расположении клетей и непрерывном процессе прокатки подобные станы можно проектировать и использовать как станы бесконечной прокатки, если будут применены более совершенные подвижные стыкосварочные машины.