Большая потребность в катанке определила развитие непрерывных проволочных станов, которые отличаются друг от друга не только составом оборудования, но и его расположением, до некоторой степени обусловливающим технологический процесс прокатки.

Современные непрерывные проволочные станы характеризуются числом нагревательных печей, типом их и расположением; числом групп клетей и их расположением относительно главной осевой линии стана; типом и конструкцией клетей чистовой группы стана; приводом прокатных клетей по группам. На непрерывных проволочных станах установлено по одной нагревательной печи. Одна печь своей производительностью обеспечивала производительность четырехниточного непрерывного проволочного стана со скоростью прокатки до 30 м/с. С повышением скорости прокатки до 50—60 м/с потребовалась установка двух нагревательных печей, что принято сейчас на отечественных непрерывных проволочных станах. По своей конструкции печи отличаются типом подины: сплошной наклонной или с шагающими балками.

Две клети на стане располагают либо одну против другой, либо под углом по линии прокатки, как это будет показано ниже. На стане может быть 4—5 групп клетей: черновой, двух-трех средних и чистовой. Наиболее существенное значение имеет расположение средних и чистовых групп клетей относительно главной линии стана. Клети станов отечественной конструкции расположены относительно главной линии симметрично и несимметрично. Правильным следует считать симметричное расположение клетей, что предопределяет однозначность ведения технологического процесса прокатки профиля по каждой нитке (линии прокатки).

Имеются непрерывные проволочные станы с несимметричным расположением клетей средних групп относительно главной линии стана. Это нежелательно, так как требует отдельного решения для ведения технологического процесса прокатки катанки по каждой нитке.

Большое значение имеет состав и конструктивное исполнение чистовых групп клетей. Обычно чистовые группы размещают с последовательным чередованием: за клетью с вертикальным расположением валков следует клеть с горизонтальным их расположением.

Очень важным для проволочных станов является оформление привода. Процесс непрерывной многониточной прокатки требует тщательной настройки стана на константу непрерывности, что может обеспечиваться главным образом вследствие возможности регулирования частоты,вращения валков. Поэтому наиболее совершенным конструктивным исполнением следует считать оформление индивидуальных приводов каждой клети.

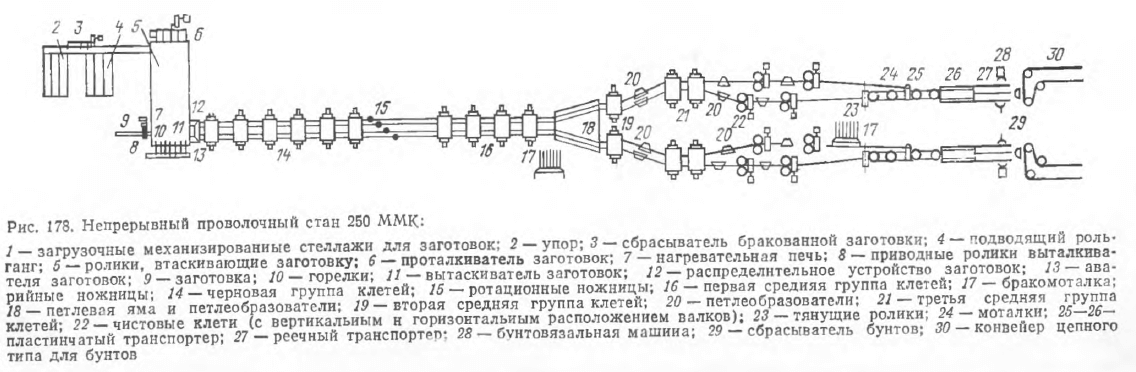

На проволочных станах прокатывают катанку диаметром 5—9 мм. Для ее производства используют линейные, полунепрерывные и непрерывные станы. Современными как в отечественной металлургии, так и за рубежом являются четырехниточные станы со скоростью прокатки до 40— 60 м/с (рис. 178).

Стан состоит из 34 клетей, разделенных на пять групп: черновую (6 клетей), три промежуточных (12 клетей) и чистовую (16 клетей). Прокатка одной нитки может осуществляться через 16—18 клетей в зависимости от схемы. Скорость прокатки на стане достигает 20—25 м/с. Вся продукция сматывается на восьми моталках, расположенных по четыре параллельно. Производительность стана свыше 600 тыс. т/год. Исходная заготовка для стана характеризуется сечением 58×58 мм, длиной 9,5 м и массой 240 кг. Стан расположен компактно. Передний конец катанки достигает моталок, когда задний конец катанки находится еще в печи. Первая клеть стана расположена непосредственно у печи, заготовка выходит из печи постепенно и это обеспечивает сохранение ее тепла и выравнивает температуры переднего и заднего концов раската. Этому способствует также и то, что готовый раскат к моталкам приходит значительно быстрее, чем на линейных и полунепрерывных станах. В результате машинное время прокатки в чистовой клети возросло до 60—65 вместо 35—40 с на станах линейного типа. Эти обстоятельства, а также большая скорость прокатки обеспечили значительное увеличение массы бунта, что экономически выгодно, особенно для метизного производства.

Получить точно круглую катанку практически возможно только при прокатке в одну нитку (при этом меньшие упругие деформации клетей) и без значительного натяжения раската между клетями. Это обусловило разделение чистовых клетей на четыре отдельные группы. Чередование чистовых клетей с горизонтальными и вертикальными валками исключило кантовку раскатов с небольшими овальными сечениями, которые особенно трудно получить при высоких скоростях. Вертикальные валки можно передвигать по вертикали, что позволяет использовать все калибры валков.

Катанку заданного размера прокатывают с образованием небольших петель за промежуточными группами и между чистовыми группами клетей. При отсутствии петли возможно натяжение раската и искажение профиля. Наличие петли небольшой и постоянной величины является условием правильного режима прокатки, т. е. требуемого соотношения скоростей прокатки в предыдущей и последующей клетях. В каждом устройстве для образования петли заданная величина петли поддерживается автоматически: при уменьшении длины петли скорость валков последующей клети снижается, а при увеличении возрастает.

Скорость вращения валков последующей клети изменяют, меняя силу тока возбуждения двигателя этой клети. Датчиками длины петли являются два фотореле для малой и большой петель, направленные в петлевой карман. При изменении длины петли интенсивность засвечивания фотореле меняется. При этом фотореле дает импульс электро- машинному усилителю, который регулирует силу тока в обмотке возбуждения двигателя, повышая или снижая его скорость.

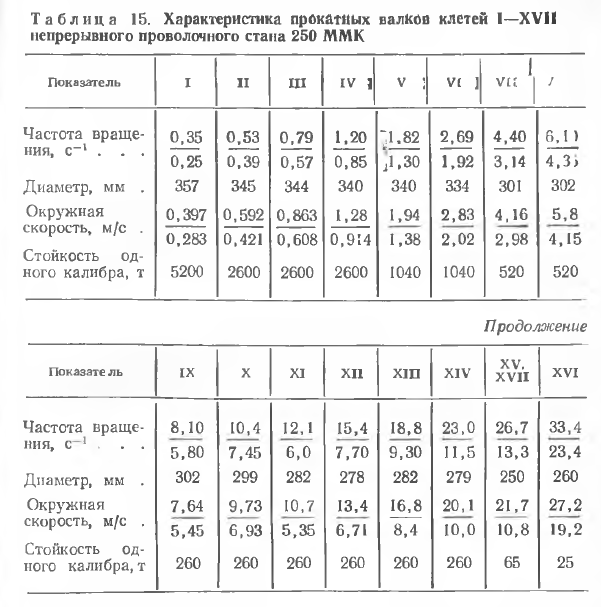

На стане имеется достаточная автоматизация и механизация, исключен ручной труд увязки бунтов (установлены бунтовязальные машины). Благодаря этим усовершенствованиям производительность стана сейчас более чем в 2,5 раза превышает проектную. Характеристика прокатных валков непрерывного проволочного стана 250 ММК приведена в табл. 15.

Потребности отраслей народного хозяйства СССР в катанке постоянно возрастают: развивается метизное производство, возрастает потребность в катанке, проволоке для строительных конструкций, для строительства автомобильных магистралей и т. д. Современное развитие производства катанки идет в направлении осуществления процесса прокатки на высокопроизводительных непрерывных станах. Скорость прокатки па проволочных станах в последние годы достигает 50 м/с и более, масса бунтов катанки 1,5 т. Проектная производительность новых четырехниточных непрерывных станов достигает 1 млн. т/год.

Увеличение скорости прокатки и массы бунта вызвали необходимость плотной укладки в бунты и осуществления контролируемого режима охлаждения в целях получения лучшей структуры катанки (сорбитизации готовых раскатов). Одновременно повышается жесткость рабочих клетей, снижающая допуски на размеры.

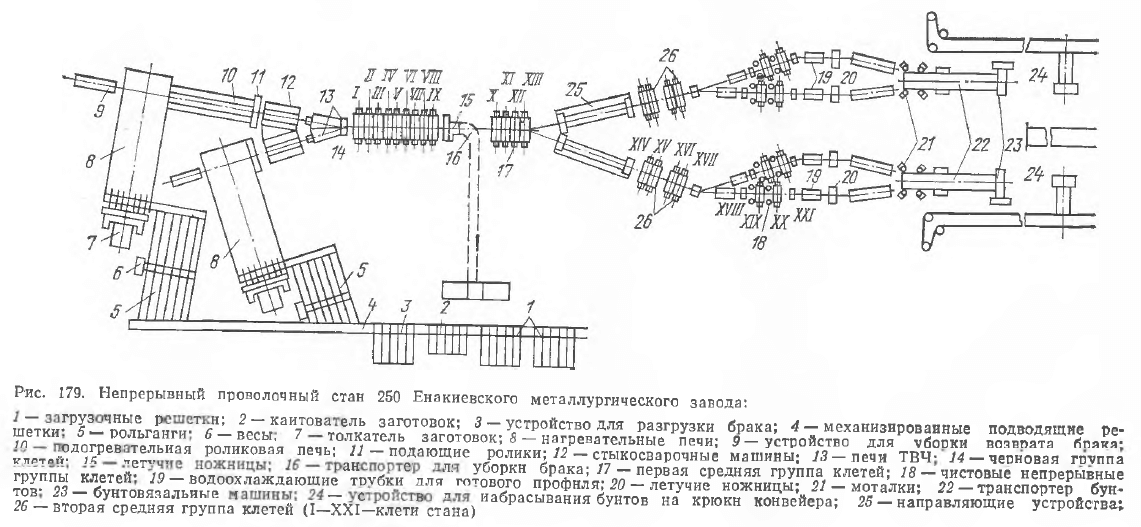

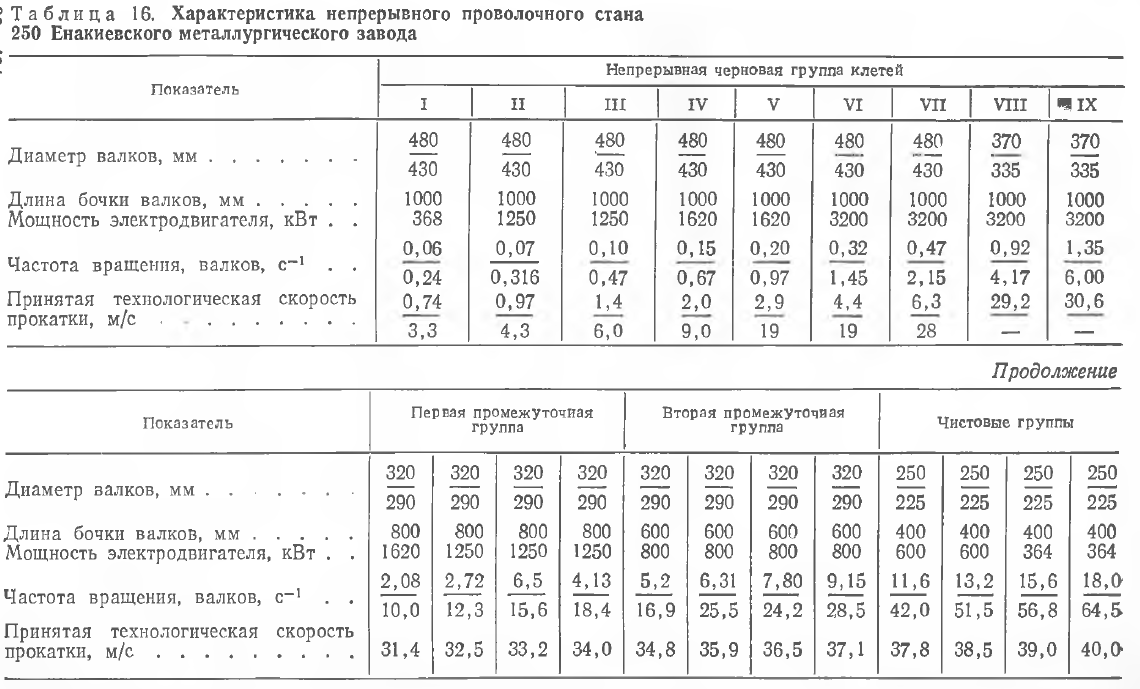

Проволочный стан 250 конструкции ЭЗТМ (рис. 179 и табл. 16) имеет 37 двухвалковых клетей. Черновая непрерывная группа состоит из девяти клетей с горизонтальными валками диаметром 480—370 мм, в первую промежуточную непрерывную группу входят четыре клети с горизонтальными валками диаметром 320 мм. Прокатку в обеих группах ведут в четыре нитки. Вторая и третья промежуточные группы состоят из восьми клетей с горизонтальными валками диаметром 320 мм; прокатку в них ведут в две нитки. Чистовая группа с чередованием в расположении состоит из восьми клетей с вертикальными валками диаметром 270 мм и восьми клетей с горизонтальными валками диаметром 270 мм; прокатку в них осуществляют в одну нитку. Каждую нитку раската прокатывают в 21 рабочей клети. Все рабочие клети, за исключением II—V, приводимых попарно, имеют индивидуальные главные приводы, что значительно облегчает настройку всего стана на константу непрерывности. Максимальная скорость прокатки на стане равна 46 м/с.

Нагрев заготовок размерами 80×80×12000 мм осуществляют в двух методических печах; из каждой к черновой группе рабочих клетей поступают две нитки заготовок. Между печами и станом установлены стыкосварочные машины для сварки заготовок встык. Непосредственно перед станом находятся индивидуальные подогревательные печи. Готовая катанка сматывается моталками в плотные бунты, которые обвязываются бунтовязальными машинами, передаются транспортерами на крюковые конвейеры и далее на склад готовой продукции. Проектная производительность стана составляет 800 тыс. т/год.

В последние годы в СССР и за рубежом ведут интенсивные поиски нс только оптимального __ состава оборудования проволочных станов, но и более рациональной конструкции рабочих клетей этих станов. Прежде всего была значительно повышена их жесткость, обеспечивающая точность размеров катанки. В чистовых клетях с горизонтальным расположением валков на ряде отечественных станов предусмотрены подшипники жидкостного трения. Нажимные механизмы верхнего валка рассчитывают на поджатие валка в процессе самой прокатки.

За последнее время при производстве катанки стали широко использовать станы с многовалковыми калибрами, т. е. калибрами, образованными тремя и большим числом валков, оси которых находятся в одной вертикальной плоскости. Многовалковые калибры позволяют получать профили с высокой точностью размеров. Поэтому современные мелкосортные и проволочные станы для прокатки стали и цветных металлов во многих случаях проектируют с применением чистовых групп клетей с такими калибрами. Наибольшее распространение получили следующие виды многовалковых калибров; треугольные (образованные тремя валками с гладкой бочкой), четырехугольные (образованные четырьмя валками с гладкой бочкой), шестиугольные (образованные шестью валками с гладкой бочкой или тремя калиброванными валками) и др. Все эти калибры применяют в той или иной мере, создавая системы калибровки (например, треугольник — треугольник).

Повышение точности размеров катанки достижимо при использовании блоков чистовых клетей. Под проволочными блоками понимают чистовые группы клетей проволочных станов в составе 6—13 малогабаритных рабочих клетей, объединенных в один блок с общим приводом, причем в блоках прокатку осуществляют в одну нитку без кантовки (без скручивания) ее относительно продольной оси и с небольшим натяжением (1—2 %). Клетки используют в основном двухвалковые.

Чистовые блоки двухвалковых клетей впервые были разработаны фирмой «Морган» (США) для прокатки катанки диаметром 5—6 мм со скоростью прокатки до 50 м/с. В последующие годы эти скорости в блоках чистовых клетей колебались в пределах 50—60 м/с.

В блоках, предназначенных для прокатки катанки диаметром 5— 10 мм из круглых заготовок диаметром 16—17 мм со скоростью до 30 м/с, впервые в 1957 г. фирмой «Кокс» (ФРГ) были применены трехвалковые клети. В двухвалковых блоках клети расположены под углом 45° к горизонтали и под углом 90° друг к другу; системой калибров в блоках двухвалковых клетей является круг — овал и овал—овал.

В блоках трехвалковых клетей оси валков (дисков) расположены под углом 120° одна к другой; системой калибров в блоках трехвалковых клетей является треугольник — треугольник.

Диаметр валков блоков чистовых клетей 152—290 мм, расстояние между клетями 300—640 мм. Длина одного блока клетей (без привода) 4,3—7,0 м. Общая длина блока с приводом 5,1 —14,0 м. Общая масса одного блока около 50 т.

Таким образом, чистовые рабочие клети, устанавливаемые в блоках проволочных станов, малогабаритны, масса их невелика, они отличаются значительной жесткостью (по причине малой длины бочки валков), обеспечивающей производство катанки диаметром 5—12 мм с допуском 0,1 мм.

Блоки чистовых клетей проволочных станов находятся еще в стадии промышленного освоения, но с их созданием появилось новое направление в развитии современных проволочных станов.