Станы винтовой прокатки в винтовых калибрах

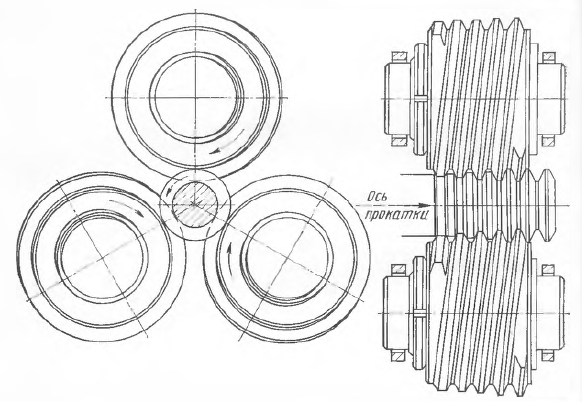

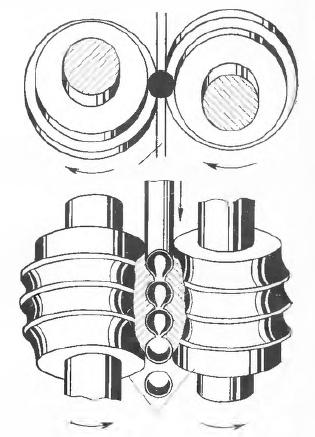

На стане осуществлена деформация исходного круглого прутка путем его ввинчивания в межвалковое пространство, образованное двумя или тремя вращающимися валками с винтовыми калибрами. Как вращательное, так и поступательное движение прутка достигаются вращением валков и соответствующим наклоном их к оси прутка. Деформация прутка при этом происходит вследствие изменения формы витков на валках, постепенно приближающейся к требуемой конфигурации и размерам прокатываемого изделия. Этот процесс имеет широкие возможности и оказался весьма эффективным для прокатки червяков, крупных винтов и других сплошных изделий с винтовой или поперечно оребренной поверхностью; коротких сплошных тел вращения (шаров, роликов и др.); различных пустотелых изделий (колец, втулок, оребренных труб и др.).

Прокатка в винтовых калибрах винтов по сравнению с широко распространенным способом накатывания резьбы поперечной прокаткой обладает тем преимуществом, что изделие обрабатывают не сразу на протяжении всей длины резьбы, а участком, движущимся вдоль оси изделия (рис. 221). Следовательно, этим методом можно получать резьбу на витках неограниченной длины и практически с неограниченным шагом, чего нельзя достичь на существующих станках.

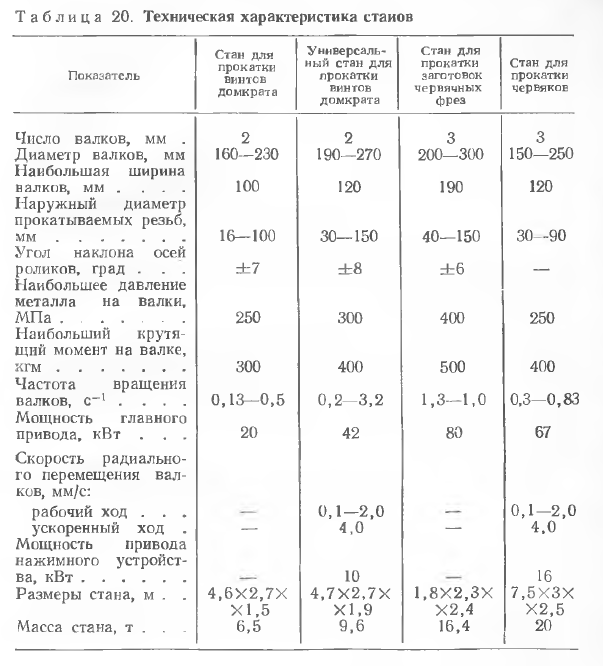

В табл. 20 приведена техническая характеристика станов.

Метод прокатки в винтовых калибрах за последние годы широко распространен при изготовлении винтов домкратов, червяков, винтов механизмов шахтной крепи, ходовых винтов для станков, роторов винтовых компрессоров и др. Прокатку осуществляют двумя или тремя валками, оси которых наклонены к оси заготовки под углом. В настоящее время освоена прокатка длинных винтов с крупной резьбой любого профиля: винты с шагом до 8 мм прокатывают в холодном состоянии, винты с более крупным шагом — в горячем.

Производительность при прокатке резьбы составляет 0,3—1,2 м/мин, что в 10 — 20 раз превышает производительность при нарезании резьбы на токарных и резьбофрезерных станках. Экономия металла при этом составляет 10—15%. Винты, полученные прокаткой, характеризуются более высокой прочностью и твердостью рабочей поверхности, что составляет их существенное преимущество, обеспечивающее повышение несущей способности и износостойкости по сравнению с винтами, изготовленными обработкой резанием.

Применение прокатки для изготовления винтов весьма эффективно не только в массовом и крупносерийном производстве, но и при изготовлении сравнительно небольших партий.

Одним из примеров может служить разработанный ВПИИметмашем способ обработки червяков. Профиль зуба получается настолько точным, что можно было оставлять припуск только на последующее шлифование. Это позволяет совместить процессы прокатки с последующей закалкой. В результате применения этого способа производства червяков на двух редукторных заводах сэкономлено 20 — 25 % металла, а производительность труда повышена в 10 — 12 раз.

Аналогичный процесс прокатки разработан для обработки роторов винтовых компрессоров. Применение его сокращает расход металла на 35 — 40 % и повышает производительность труда в 3—5 раз. Этот способ успешно использован в Ленинграде на заводе «Арсенал», где ежегодная экономия металла составляет 1,5 тыс. т.

Станы винтовой прокатки с меняющимся положением осей валков

Станы винтовой прокатки с меняющимся положением осей валков применяют для производства валов и осей переменного диаметра и большой длины (когда отношение длины к диаметру превышает 10—20). К таким изделиям относят, например, ступенчатые и конические оси типа вагонных осей, торсионные валы, полуоси автомобилей, шпиндели текстильных веретен и многие другие. Эти детали обычно изготовляли механической обработкой из обычного круглого проката, а также из заготовок, получаемых ковкой или штамповкой. При первом способе до 35 % металла уходило в стружку, при этом большой парк металлорежущих станков загружали непроизводительными обдирочными работами.

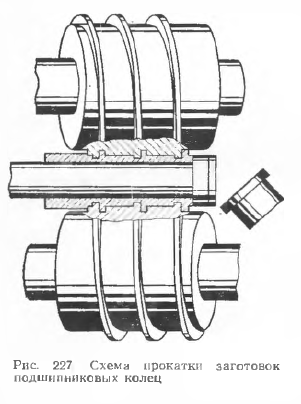

При обработке таких деталей большой эффект был получен в результате применения оригинального метода винтовой прокатки. На основании исследований удалось установить условия, при которых в центральной зоне изделия не возникает полостей или рыхлых участков, наблюдаемых при обычных процессах винтовой прокатки. Одно из этих условий — обработка тремя валками дисковой или конической формы на ограниченном участке по длине изделия. При этом для обеспечения более благоприятных условий винтовой прокатки без рыхлых участков в сердцевине в заготовке создается осевое натяжение. Изменение диаметра изделия во время прокатки осуществляют раздвижением или сближением валков с помощью гидравлических цилиндров, управляемых специальной следящей системой (рис. 228).

Процесс получения круглых периодических профилей на этих трехвалковых станах эффективен при производстве большинства заготовок круглого сечения вместо ковки (полуосей автомашин, вагонных осей и Др.). В этом случае повышается точность заготовок и благодаря этому устраняются обдирочные операции на металлорежущих станках (валов электродвигателей, осей вагонеток, шпинделей веретен и др.). Этот процесс позволяет также рационализировать изготовление поковок. Прокатанную заготовку целесообразно использовать как подкат для кривошипных прессов, производительность которых при этом возрастает.

ВНИИметмашем разработан ряд автоматизированных станов для винтовой прокатки круглых периодических профилей диаметром от 10 до 220 мм и длиной от 700 до 4000 мм (станы 10, 20, 50, 70, 80, 100, 120 и 250). Эти станы для прокатки периодических профилей небольшого размера устанавливают на машиностроительных заводах с массовым производством, а крупные станы 120 и 250 — на металлургических заводах.

Так, на Днепровском металлургическом заводе работает стан 120, где организована прокатка периодических профилей и заготовок для деталей 80 наименований, таких как валы электродвигателей, оси катков для тракторов, штанги буровых машин и т. д.

Большим достижением в этой области стала совместная работа ЭЗТМ, ВНИИметмаша, Днепровского завода и Укргипромеза по созданию первого в мировой практике стана для прокатки осей вагонов магистральных железных дорог.

Стан представляет собой комплексную автоматизированную линию от исходной заготовки до готовой оси производительностью более 340 тыс. осей в год. Исходным материалом служит круглая осевая заготовка, которую указанным методом обрабатывают на стане винтовой прокатки.

Применение этого стана дает значительную экономию металла, которая составляет 15—20 тыс. т/год вследствие уменьшения массы исходной заготовки и снижения припусков на токарную чистовую обработку. Съем стружки при механической обработке снижается на 40—60 кг для каждой оси.

Станы для винтовой прокатки пустотелых изделий в винтовых калибрах

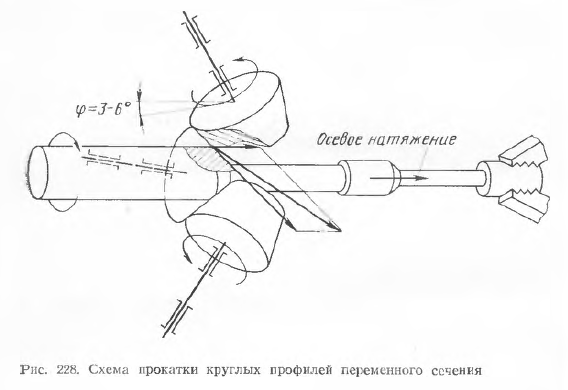

Указанные станы также весьма эффективны. В головную часть линии такого стана добавляют машину для прошивки, т. е. небольшой косовалковый прошивной стан (рис. 226).

Такие станы успешно эксплуатируют на Харьковском велосипедном заводе и 1-м ГПЗ. На первом из этих станов прокатывают заготовки для втулок заднего колеса велосипеда. Исходным металлом для прокатки служит нагретый цилиндрический пруток диаметром 60 мм, который прошивают вращающимися косорасположенными валками, превращая его в толстостенную гильзу. Гильзу без дополнительного подогрева прокатывают на оправке в стане винтовой прокатки в профилированную трубу длиной 2500 мм, представляющую собой группу кольцевых заготовок, соединенных между собой перемычками. Этот технологический процесс характеризуется весьма высокой производительностью, причем в качестве исходного материала используют дешевую заготовку, т. е. обычный круглый сортовой прокат.

Кроме того, применение прокатки вместо ковки позволяет приблизить форму и размеры заготовок к форме и размерам готового изделия, а непрерывность процесса прокатки дает возможность сравнительно простыми средствами полностью механизировать и автоматизировать производство заготовок. Применение прокатки таких заготовок вместо ковки на горизонтально-ковочных машинах сокращает расход металла при изготовлении каждой втулки с 1,0 до 0,7 кг, увеличивает производительность с 1000 до 7000 заготовок в смену и дает возможность полностью механизировать и автоматизировать производство втулочных заготовок.

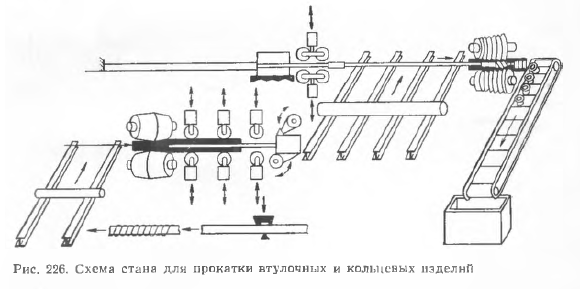

Аналогичный процесс прокатки и конструкция специализированного прокатного стана созданы и освоены для производства заготовок колец конических роликоподшипников с наружным диаметром 60 — 110 мм (рис. 227). Этот процесс по сравнению с существующим способом производства колец из труб обеспечивает экономию до 28 % легированной стали и повышение производительности труда как при производстве заготовок, так и при дальнейшей токарной обработке колец.

Производительность первого промышленного стана на 1-м ГПЗ составила 20 млн. заготовок в год.

На станах рассматриваемого типа освоено также производство труб с поперечными ребрами из черных и цветных металлов и специальных сплавов. Процесс прокатки этих изделий способствовал организации производства ребристых труб—наиболее эффективных по теплопередаче и экономичных в изготовлении. Благодаря освоению прокатки ребристых труб широкое применение в теплообменной аппаратуре получили алюминиевые трубы взамен труб из меднолатунных сплавов.

Там, где по условиям эксплуатации нельзя использовать алюминиевые трубы, изготавливают биметаллические ребристые трубы из различных металлов: латунь — алюминий, медь — алюминий, сталь — алюминий (алюминий снаружи) и др. Производительность стана в зависимости от размеров и типов ребристых труб составляет 1,0 — 6,0 м/мин. Себестоимость прокатанных ребристых труб всего на 10— 15 % превышает стоимость исходных заготовок гладких труб, а их использование в 1,5 — 2,5 раза сокращает потребление гладких труб по массе и в 2 — 4 раза по метражу.

Большой эффект также достигается применением станов винтовой прокатки с винтовыми калибрами для производства спиральной буровой стали. Существовавший способ производства этой стали методом скручивания не обеспечивал достаточной точности шага спирали, а получение центрального отверстия считалось нерешенной проблемой.

В связи с этим разработана принципиально новая технология изготовления буровой стали, основанная на применении прокатки в винтовых калибрах. Образование внутреннего отверстия достигается тем, что в системе стана предусматривается выполнение двух предварительных операций: прошивки сплошной заготовки в гильзу и редуцирования гильзы с целью уменьшения диаметра внутреннего отверстия до требуемого.

Применение новой буровой стали улучшило условия труда шахтеров в результате снижения запыленности воздуха в шахтах, уменьшения вибрации и повышения скорости бурения на 10—15 %.

Станы для прокатки в винтовых калибрах

Эти станы для прокатки относительно коротких тел вращения характеризуются тем, что в последнем витке калибра бурты сделаны более высокими, чтобы перешеек между изделиями был возможно меньше с целью полного отделения прокатанного изделия от остальной части заготовки (рис. 222). Этот процесс прокатки разработан ВНИНметмашем в конце 40-х годов и впервые применен для прокатки шаров диаметром 25 — 50 мм. В настоящее время имеются станы для прокатки шаров диаметром 25 — 40; 40 — 80 и 80 — 120 мм.

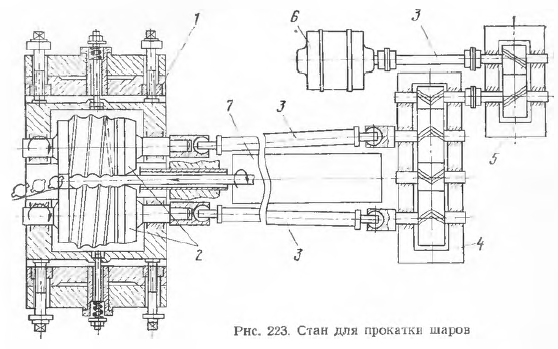

Стан (рис. 223) состоит из рабочей клети 1, имеющей валки 2 с винтообразными калибрами, привода валков (шпинделей 3, шестеренной клети 4, редуктора 5 и электродвигателя 6) и установки для индукционного нагрева заготовок (на рисунке не показана). Исходным материалом являются круглые заготовки длиной 3 — 5 м. Очередная заготовка после нагрева в индукционной печи по наклонной решетке скатывается в приемный желоб 7, расположенный между шпинделями привода валков. При этом автоматически включается толкатель, который задает заготовку передним концом во вращающиеся валки стана.

Конструкция рабочей клети аналогична обычно прошивной клети, но валки имеют винтообразные калибры с переменными по высоте гребнями. За каждый оборот валков с выходной стороны выходит один шар; таким образом, при частоте вращения валков 1—2,5 с-1 производительность стана соответственно равна 60—150 шаров в минуту.

За последние годы потребность в стальных шарах, главным образом для шаровых мельниц, сильно возросла и достигла 0,6 млн. т/год. В настоящее время она полностью удовлетворяется, благодаря организации производства шаров указанным методом.

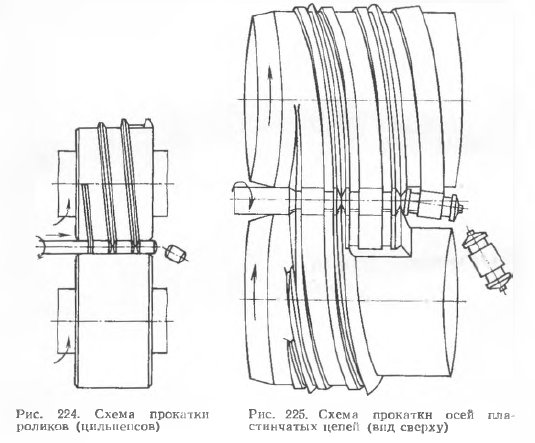

Проведенные исследования показали, что винтовую прокатку можно с успехом применять для формообразования многих других тел вращения небольшой длины. В результате была освоена в промышленных условиях прокатка роликов, заклепок, цильпепсов, представляющих цилиндры диаметром около 20 мм (рис. 224), служащие для тонкого помола цемента и осей для пластинчатых цепей. Вопрос о прокатке этих осей возник в связи с механизацией животноводческих ферм и выявившейся огромной потребностью в разборных пластинчатых цепях для кормораздатчиков. Для этой цели потребовалось несколько десятков миллионов осей ежегодно. Для организации производства этих осей традиционным методом понадобилось бы 160 токарных автоматов.

Благодаря освоению формообразования осей методом винтовой прокатки (рис. 225) удалось резко повысить производительность труда; стан прокатывает 6 — 7 тыс. осей/ч, а токарный автомат может выпускать около 150 осей/ч, т. е. примерно в 40 раз меньше. Кроме того, наряду с заменой 160 токарных автоматов четырьмя станами был снижен на 14 % расход металла, уходившего ранее в стружку.