Причиной ограниченного развития начальных вариантов конвертерного производства — бессемеровского, и томасовского — являлось низкое качество выплавленного металла, значительно уступающего по своим свойствам мартеновской стали с тем же содержанием углерода. Бессемеровская и томасовкая сталь обнаруживала пониженную ударную вязкость, особенно при низких температурах, а также неудовлетворительную электросвариваемость. Одновременно проявлялась повышенная склонность к старению металла. Низкие свойства обычной конвертерной стали вызывались наличием в ее составе сочетания примесей — азота кислорода, фосфора и серы, особенно резко влияющих на свойства малоуглеродистого металла в связи с ограниченной растворимостью этих элементов в α-железе.

Переход к использованию в конвертерном производстве дутья, практически не содержащего азота (смесь О2 + Н20 и технически чистый кислород), позволил резко улучшить качество выплавляемого металла вследствие сильного снижения содержания [N].

Новые варианты процесса с подачей кислорода сверху обеспечили также раннюю и более полную дефосфорацию и сокращение периодов повышения окисленности металла в конце процесса продувки. Для получения низких концентраций азота в кислородно-конвертерной стали требуется высокая степень чистоты применяемого газообразного кислорода, не менее 99,5% О2. Глубокая дефосфорация и низкие конечные содержания фосфора в металле достигаются за счет соответствующего шлакового режима кислородно-конвертерной плавки (процесс с двумя шлаками и др.).

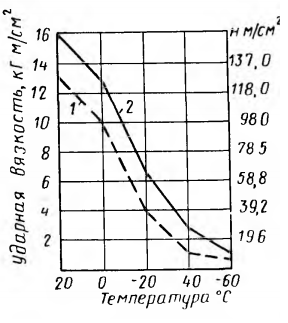

В целом, особенности технологии плавки в кислородных конвертерах позволяют получить сталь массового производства, а также легированную и высококачественную сталь, не уступающую по своим свойствам стали, выплавленной в мартеновских печах, а в некоторых случаях и в электропечах. В настоящее время в промышленном масштабе освоено производство кислородно-конвертерной стали мягкой (малоуглеродистой) кипящей и спокойной, рельсовой, низколегированной. В опытном порядке выплавлялась трансформаторная, динамная, канатная, инструментальная, хромистая, а в последнее время — и высоколегированные нержавеющие стали. Значения ударной вязкости кипящей кислородно-конвертерной и мартеновской сталей при различных температурах практически находятся на одном уровне (абсолютные значения для кислородно-конвертерной стали даже несколько выше, рис. 1).

Рисунок 1. Ударная вязкость кипящей кислородно-конвертерной стали (1) и мартеновской (2) при различных температурах испытания

При освоении выплавки в кислородных конвертерах судостроительной стали, например марки 10ХСНД (0,06—0,11% С; 0,65-0,88% Мп; 0,74—1,05% Si; 0,56—0,96% Cr; 0,56—0,7% Ni 0,50—0,66% Cu; 0,024—0,036% S , 0,019—0,027% P; 0,0020—0,0033% О; 0,0030—0,0064% N) была успешно решена проблема легирования металла феррохромом при его угаре не выше, чем в мартеновских печах.

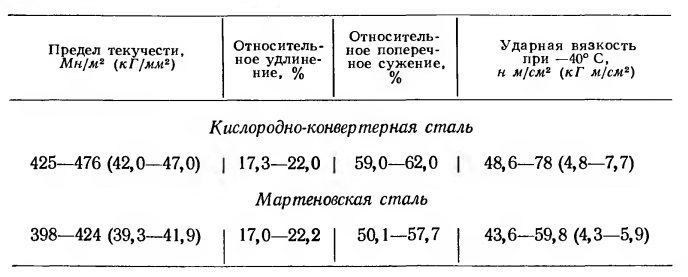

Для стали, выплавленной в кислородных конвертерах, наблюдаются более высокие прочностные свойства при тех же характеристиках пластичности, что и у мартеновской стали (табл. 1).

Кислородно-конвертерная динамная сталь после различных вариантов холодной прокатки (на лист толщиной 0,5 мм) и отжига (в вакууме) обладает свойствами электростали марки Э1300. Горячекатаная сталь по магнитным свойствам находится на уровне мартеновской динамной стали.

Выплавленная в кислородных конвертерах трансформаторная сталь по всем показателям: химическому составу, механическим свойствам, электротехническим характеристикам (удельным ваттным потерям), — отвечает требованиям, предъявляемым к трансформаторной электростали.

Обработка конвертерного металла в ковше синтетическими шлаками состава: 52,5—55,3% СаО; 42,5—44,2% А12О3; 1,9—2,2% SiO2; 0,7—0,8% MgO; 0,65—0,70% FеО; 0,15—0,90% Сг2O3 дает металл, не уступающий по качеству электросталям. В плавках применяли двукратное скачивание шлака. Полученный конвертерный металл по механическим свойствам не уступал электростали.

Таблица 1. – Сравнение свойств кислородно-конвертерной и мартеновской стали

Таким образом, при условии небольших дополнительных затрат (по приготовлению синтетического шлака, организации скачивания и уборке увеличенных количеств шлака и др.) в кислородных конвертерах может быть получена сталь широкого сортамента, вплоть до легированных марок, при малых затратах на передел и высокой производительности агрегатов.

Однако вопросы качества и сортамента кислородно-конвертерной стали еще не являются полностью решенными. Отмечается высокая чувствительность конечных содержаний азота в металле к примесям азота в дутье, а по некоторым данным и к возможному подсосу воздуха через горловину конвертера. Поэтому целесообразно применять кислород повышенной чистоты — 99,5%. Механические характеристики конвертерного металла не во всехслучаях отличаются высокой стабильностью и анизотропностью (при испытаниях образцов вдоль и поперек направления прокатки).

Выплавка высоколегированных сталей в кислородных конвертерах без привлечения вспомогательных агрегатов и процессов еще сопряжена с большими потерями легирующих.

Технико-экономические показатели.

Главными технико-экономическими показателями выплавки стали в кислородных конвертерах являются их производительность и себестоимость стали. При этом качество металла должно полностью отвечать требованиям по соответствующим маркам.

Производительность конвертеров определяется массой плавки, продолжительностью цикла плавки между последовательными заливками чугуна, частотой ремонтов, т. е. стойкостью футеровки, затратами времени на ремонт и разогрев агрегатов.

Продолжительность цикла плавки не пропорциональна емкости конвертеров, а изменяется более слабо. Это определяет более высокую часовую и суточную производительность конвертеров большой емкости. Так, цикл плавки в 25- и 100-т конвертерах различается в 1,65 раза (28 и 43,5 мин соответственно), это дает повышение производительности 100-т конвертеров по сравнению с 25-т в (100:43,5) : (25 : 28) = 2,64 раза. Высокая производительность достигнут на 50-т конвертерах Криворожского металлургического завода. Цех в составе четырех конвертеров (с учетом резервного) дает 300 т/ч готового металла. Максимальная часовая производительность получена в конвертерном цехе завода в Торонто (Италия) — 524т/ч на один конвертер при массе плавки 303 т.

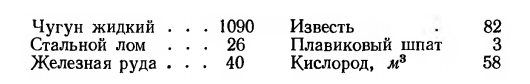

Основными статьями себестоимости кислородно-конвертерной стали является стоимость перерабатываемых материалов и расходы по переделу. Расход основных материалов на 1 стали в условиях Криворожского металлургического комбината следующий в (кг):

Расходы по переделу для цеха с годовой производительностью 1,5 млн. составляют лишь 55,5% от таковых для мартеновского цеха той же производительности. Относительно меньшую долю составляет стоимость топлива и энергетических затрат (около 45%), огнеупорных и вспомогательных материалов (около 30%) от соответствующей стоимости для мартеновской стали. Соотношение затрат на перерабатываемые шихтовые материалы и на передел в кислородно-конвертерном производстве отличается от соотношения этих затрат в мартеновском производстве в сторону относительно больших затрат на шихтовые материалы (около 89% против 79% для мартеновского производства). Следовательно, дополнительные резервы снижения себестоимости могут быть использованы при правильном подборе составляющих шихты, особенно доли жидкого чугуна и твердого скрапа в зависимости от конкретной их стоимости и степени дефицитности для данного металлургического района.