Десульфурация в доменной печи

Современное сталеплавильное и литейное производства требуют чугунов с низким содержанием серы.

Сера вносится в доменную печь в виде сульфидов (FeS2, FeS, MnS), присутствующих главным образом в железосодержащих материалах, сульфатов (CaSO4, BaSO4 и др.), содержащихся преимущественно в золе кокса, а также в виде органической серы, находящейся в горючей массе кокса. Главная доля серы вносится в шихту коксом. Содержание серы в шихте составляет в среднем 8—9 кг на 1 т образующегося чугуна.

По мере продвижения шихтовых материалов по высоте печи наблюдается перераспределение серы между фазами. При умеренных температурах происходит разложение высших сульфидов, а также частичное взаимодействие сульфидов с окислителями с выделением серы в газовую фазу. Наиболее характерными из этой группы реакций являются следующие: 2FeS2 = 2FeS + S2 (до 600° С); FeS + 10Fe2O3 = 7Fe3O4 + SO2

Сульфаты сильных оснований кальция и бария являются сравнительно прочными, однако в присутствии восстановителей и сульфидов они также могут подвергаться разложению, приводящему к переходу серы в газовую фазу. Типичными реакциями превращений сульфатов являются следующие: CaSO4 + 4С = CaS + 4СО, 3CaSO4 + CaS = 4СаО + 4SO2.

В газовую фазу переходит некоторая часть серы, содержащейся в шихтовых материалах. Кокс к моменту достижения им горизонта фурм теряет до 50% S, а иногда и более. Остальное количество серы кокса окисляется при его горении у фурм с образованием SO2.

Однако по пути движения серосодержащих газов к колошнику происходит дальнейшее перераспределение серы с возвращением ее в шихтовые материалы. Сернистый ангидрид SO2, взаимодействуя с углеродом и частично с водородом, образует газообразные продукты восстановления различного состава. В их числе находится элементарная сера, а также CS, CS2, COS, HS, H2S. Эти газообразные вещества энергично поглощаются опускающимися твердыми материалами: железной рудой и агломератом. Продукты взаимодействия серосодержащих газов и твердых материалов CaS и FeS вместе с кусками шихты доходят до области образования жидких фаз.

Количество серы, удаляющееся с газовой фазой через колошник, при производстве мартеновских и конвертерных чугунов сравнительно невелико — от 5 до 10% от общего содержания серы в шихте. Остальное количество серы распределяется между чугуном и шлаком. При производстве литейных чугунов с газовой фазой может удаляться до 15—20% от общего содержания серы, при производстве высокомарганцовистых и кремнистых ферросплавов эта величина повышается до 40%.

Удалению серы с газовой фазой способствует высокая температура доменного процесса, а также в некоторой степени уменьшение количества шлака и понижение его основности. Очевидно, основную роль при повторном поглощении серы из газовой фазы играет СаО. Уменьшение количества шлака на 100 кг или снижение его основности на 0,1 сопровождается увеличением выноса серы из печи с газами на 5%.

Однако при снижении основности ухудшается извлечение серы из металла в шлак по реакции

[FeS] + (CaO) = (CaS) + (FeO); ∇G° = —1800—0,67 T дж/моль

(—430—0,16 T кал/моль).

Протеканию этой реакции, за счет которой удаляется большая часть серы из чугуна, способствуют повышенные содержания СаО в шлаке.

В условиях доменной печи образующаяся закись железа восстанавливается углеродом кокса и чугуна: [FeO] + С = [Fe] + + СО.

Могут протекать также реакции восстановления FeO кремнием и марганцем чугуна. Тепловой эффект суммарной реакции с участием углерода Fe + СаО + С = CaS + Fe + СО является отрицательным и составляет —141 800 дж (—33 730 кал) (без учета растворения реагирующих веществ). Это обусловливает большую полноту десульфурации чугуна окисью кальция шлака при более высокой температуре. Благоприятные условия для десульфурации чугуна создаются в горне доменной печи после выделения серы кокса при горении у фурм. Содержание серы в чугуне при выпуске в 3—4 раза меньше, чем на уровне фурм.

Основными факторами борьбы с серой в доменной печи являются повышенная основность шлака и высокий температурный режим горна. Первое достигается повышением количеств СаО в шихте, а второе — повышением расхода кокса, увеличением температуры дутья, обогащением дутья кислородом и другими мероприятиями, способствующими большему нагреву горна. Положительные результаты достигаются при одновременном повышении температуры в горне и основности шлака, что связано с возрастанием вязкости доменных шлаков при увеличении их основности без повышения температуры.

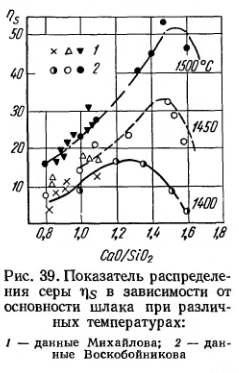

Сложная система взаимодействующих в горне фаз не успевает приходить в равновесие по сере. Скорость процесса в сильной мере зависит от вязкости менее подвижной шлаковой фазы, а также от поверхности и времени ее контакта с чугуном. Более основный, но более вязкий шлак дает худшие показатели десульфурации (рис. 39). Меры, способствующие понижению вязкости шлака без снижения его основности приводят к более полной десульфурации. Так, повышение содержания MgO до 6% оказывает разжижающее воздействие. Поэтому при производстве агломерата целесообразно применять доломитизированный известняк, содержащий, кроме СаО, еще и MgO.

При содержании до 10% Al2O3 жидкоподвижность горнового шлака также повышается, а при более высоких концентрациях (до 17—20%) создаются трудноплавкие первичные шлаки, способствующие лучшему нагреву горна.

При содержании до 10% Al2O3 жидкоподвижность горнового шлака также повышается, а при более высоких концентрациях (до 17—20%) создаются трудноплавкие первичные шлаки, способствующие лучшему нагреву горна.

Поверхность взаимодействия шлака и металла относительно велика при опускании капель чугуна через слой шлака, т. е. при так называемой верхней десульфурации. После слияния капель чугуна с основной его массой под слоем шлака поверхность взаимодействия уменьшается и последующая нижняя десульфурация происходит более медленно.

В целом доменная печь является агрегатом, в котором создаются благоприятные условия для удаления серы из чугуна. При выплавке различных видов чугуна и ферросплавов коэффициент перехода серы в шлак kS = Sшл ⁄ Sшл + Sч составляет для мартеновского чугуна 0,88—0,96, литейного чугуна 0,97—0,99, ферросилиция и ферромарганца 0,99.

Наибольшие величины ks отмечаются при выплавке высокотемпературного продукта с высоким содержанием марганца и особенно кремния. При выплавке обычных передельных чугунов содержания кремния и марганца невелики, температуры в горне понижены и величины ks соответственно меньше.

Возрастающие требования к чугунам по сере при одновременном снижении в них содержаний кремния и марганца приводят к целесообразности проведения более глубокой десульфурации после выпуска чугуна из доменной печи. При этом печи могут работать с пониженной основностью шлака, что позволяет уменьшить его количество, обеспечить устойчивость свойств и снизить расход кокса. Такие условия создаются при освоении внедоменной десульфурации чугуна.

Внедоменная десульфурация чугуна

На практике разработан ряд способов десульфурации жидкого чугуна после выпуска его из доменной печи. Во всех случаях эта операция предшествует сталеплавильным процессам, так как для расплава с высоким содержанием углерода она оказывается более эффективной вследствие повышенной термодинамической активности серы и сохранения восстановительных условий, способствующих десульфурации.

Наибольшее распространение получила внепечная десульфурация содой, вводимой в желоб во время выпуска чугуна из печи или предварительно засыпаемой в ковш для приема чугуна. При этом процесс десульфурации происходит по реакции

[FeS] + Na2СО3 + [С] = (Na2S) + СO2 + СО + [Fe] —

— 35,07 кдж/моль (—8,35 ккал/моль).

Выделяющиеся по реакции газы способствуют дополнительному перемешиванию расплава. Сода добавляется в количестве, в три и более раз превышающем расчетное для удаления всей серы, в связи с неполным усвоением. Процесс завершается за 10—12 мин. Избыток активной Na2O в шлаке приводит к разъеданию футеровки ковша и обратному переходу серы в чугун, что предопределяет необходимость удаления содового шлака. Вследствие значительных добавок и эндотермичности процесса происходит понижение температуры чугуна на 30—50 град. Этим способом можно достичь степени десульфурации 90%.

Другими применяемыми реагентами являются карбид кальция, вводимый в чугун в измельченном виде в струе инертного азота, и особенно твердая известь, которую более эффективно можно использовать в специальных вращающихся печах. Она присаживается на поверхность чугуна в печи для десульфурации вместе с мелким коксиком, создающим восстановительную атмосферу.

В отличие от обработки содой, здесь используется дешевый материал и не происходит загрязнения атмосферы, но требуется довольно сложное оборудование. Из-за затруднений в подготовке дешевых и активных десульфураторов или необходимости дополнительного оборудования внедоменная десульфурация еще не получила должного промышленного применения.