Высокие температуры в печах сопротивления достигаются использованием нагревателей из карборунда или дисилицида молибдена. В твердосплавной промышленности нашли широкое применение печи с молибденовыми и графитовыми нагревателями, работающие в атмосфере водорода.

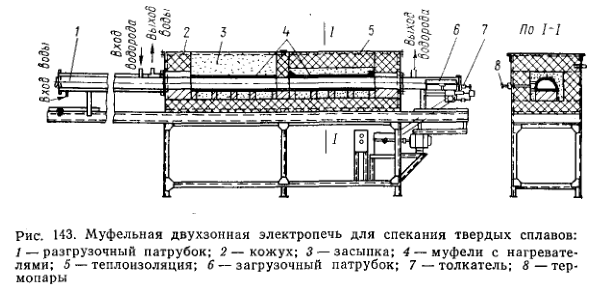

На рис. 143 показана муфельная двухзонная печь для спекания твердых сплавов. При спекании изделия должны медленно нагреваться, поэтому первая зона имеет температуру до 1000° С. Муфель для этой зоны изготавливается из стали, а в качестве нагревателя используется нихром. Во второй зоне завершается нагрев и происходит спекание загруженных в лодочки изделий при температуре 1400—1550° С. Муфель в высокотемпературной зоне делается из переплавленного алунда с небольшой добавкой огнеупорной глины в качестве связующего материала. Нагреватель выполняется из молибденовой ленты толщиной 0,8—1,0 мм или из проволоки диаметром 1,0—2,0 мм, которые наматываются на муфель и снаружи обмазываются огнеупорной глиной с алундом. Оба муфеля с нагревателями 4 устанавливаются в кожухе печи 2. Тепловая изоляция печи выполняется из ультралегковесного кирпича 5 и засыпки из прокаленного технического глинозема 3, обладающей хорошими теплоизоляционными свойствами при высокой температуре и при наличии водорода в кожухе печи. Водород, обладая большой теплоемкостью и большим коэффициентом диффузии, при наличии крупных пор в тепловой изоляции обычно сильно увеличивает ее теплопроводность. Только мелкие поры глинозема и закрытые поры ультралегковеса позволяют сохранить их теплоизолирующие свойства в присутствии водорода. К кожуху печи примыкают загрузочный 6 и разгрузочный 1 патрубки. Разгрузочный патрубок охлаждается водой и позволяет снизить температуру выгружаемых из печи изделий. Спекаемые изделия загружаются в контейнеры (лодочки) из графита, которые толкателем 7 продвигаются через печь. Водород, необходимый для процесса и для защиты молибдена от окисления, подается навстречу двигающимся изделиям. Это позволяет ему нагреваться от горячих изделий до входа в горячую зону, а затем отдавать свое тепло двигающимся навстречу холодным изделиям. Этим осуществляется частичная рекуперация тепла. Выпуск водорода производится со стороны загрузки. На выходе из патрубка его поджигают, чтобы по факелу контролировать поступление водорода в печь, и, что самое главное, при его сгорании исключается возможность образования взрывоопасной гремучей смеси в помещении.

Нагреватели включаются в сеть через понижающие трансформаторы с напряжением на низкой стороне 35—70 В. Питание пониженным напряжением, хотя и увеличивает стоимость установки, но зато позволяет избегать межвитковых замыканий нагревателя и пробоя на корпус. Электропроводность керамического муфеля при высокой температуре значительно возрастает. Питание каждого муфеля производится самостоятельно, что позволяет создавать нужный температурный профиль печи. Температура по зонам поддерживается автоматически с помощью термопар 8. Тепловой к. п. д. печи достигает 45%. Срок службы нагревателей колеблется от 3—4 месяцев до года и более. Срок службы зависит от качества керамики, сборки и условий эксплуатации. Подобные конструкции печей применяются для водородного восстановления окислов молибдена, вольфрама и других металлов.

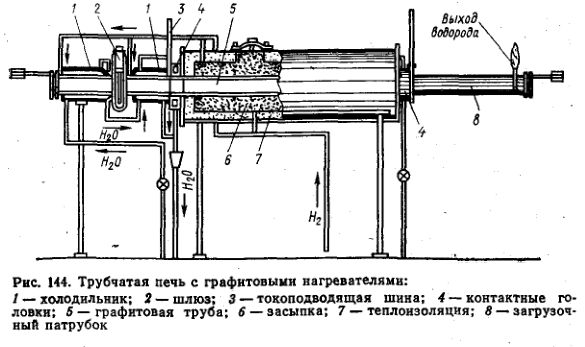

На рис. 144 показана трубчатая печь с графитовым нагревателем, позволяющая получать порошки карбидов вольфрама и титана при температуре до 2300° С. Они применяются и при производстве литых карбидов металлов при температуре до 3000° С. Печь состоит из наружного металлического кожуха толщиной 3—5 мм, чаще всего круглого, диаметром 500—700 мм с торцовыми крышками толщиной 10—20 мм. По оси горизонтально расположенного цилиндрического кожуха проходит графитовая нагревательная труба, внутренняя полость которой является рабочим пространством печи. Через нее проходят графитовые цилиндрические лодочки, открытые сверху, в которых находится шихта — смесь окисла с углеродом. К трубе с помощью специальных контактных устройств подводится электрический ток низкого напряжения (10—20 В).

Часто печи работают с защитной атмосферой (водород), что позволяет увеличить срок службы нагревателя. Защитный газ подается со стороны выгрузки изделий и двигается по трубе противотоком с нагреваемыми изделиями. При выходе из трубы у места загрузки водород поджигается. Как и в молибденовых печах, здесь происходит некоторая рекуперация тепла. К графитовой трубе примыкают загрузочный и разгрузочный патрубки, закрываемые с торцов крышками. Разгрузочный патрубок имеет водяное охлаждение и двойной затвор(шлюз), который делается для того, чтобы при выгрузке лодочки воздух не попадал в печь и не ускорял сгорание графитовой трубы.

При конструировании кожуха печи следует учитывать, что он представляет собой замкнутый виток вокруг проводника с током (нагревательной трубы). Большой ток, проходящий по трубе, создает магнитный поток вокруг трубы и наводит вихревые токи в кожухе. Эти потери могут составлять 10—20% от общего расхода электроэнергии и сильно разогревать кожух печи. Уменьшить этот вид потерь можно, изготавливая кожух из немагнитной стали. При эксплуатации печи происходит частичное ее выгорание. Дополнить сажу можно во время ремонта через металлические, закрываемые лючки на кожухе печи. Недостатком сажи является загрязнение цеха при ремонте печей. Слои изоляции, примыкающие к кожуху, могут выполняться из легковесного огнеупора, что сокращает объем используемой сажи. В некоторых случаях вокруг нагревателя устанавливается экранная труба из графита. Это облегчает смену нагревателя при ремонте и позволяет не выгружать сажу. Малый срок службы экранной трубы значительно удорожает эксплуатацию печи. Нагревательная труба с внутренним диаметром 75—130 мм и длиной 1—1,5 м вытачивается из графитированных электродов марки ЭГ-0 и ЭГ-1. Применение графита позволило значительно увеличить срок службы труб по сравнению с угольными благодаря большой механической прочности графита и меньшей окисляемости на воздухе. Однако меньшее электрическое сопротивление графитовых нагревателей по сравнению с угольными приводит к необходимости работать с меньшим напряжением, но с большим током. Это вызывает увеличение электрических потерь в цепи питания, контактных устройствах и снижает электрический к. п.д. установки. Угольные трубы продолжают применять лишь в печах малого размера.

В графитотрубчатых печах трудно управлять распределением температуры по длине печи. Местное изменение толщины стенок трубы оказывает малое влияние на распределение температуры. Срок службы графитовых труб зависит от температуры в печи, наличия защитной атмосферы, проводимого процесса и колеблется от нескольких дней до 2—3 мес.

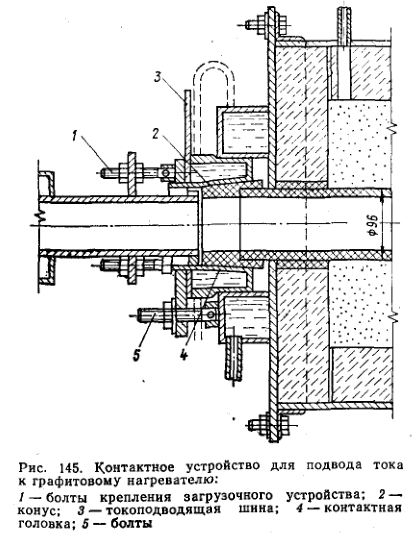

На рис. 145 показан один из вариантов устройства для подвода тока к нагревателю. На графитовую трубу плотно надевается графитовый конус 2, а на него — контактная головка 4, прижимаемая к конусу и трубе болтами 5. Электрический ток к контактной головке подводится шиной 3. Загрузочный патрубок и холодильник крепятся болтами 1, имеющими электроизоляционные прокладки. Контактная головка в свою очередь должна быть изолирована от кожуха печи. При монтаже печи следует обращать особое внимание на хорошую подгонку соприкасающихся частей, в противном случае получается большое переходное сопротивление и в контакте будет теряться значительная часть мощности печи. Контактные головки разогреваются как за счет мощноста, теряемой в контакте, так и вследствие теплопроводности графитовой трубы и корпуса. Обычно в двух контактных головках теряется от 15 до 25% мощности печи. Контактные головки чаще всего изготавливают из меди или бронзы с водяным охлаждением.

На рис. 145 показан один из вариантов устройства для подвода тока к нагревателю. На графитовую трубу плотно надевается графитовый конус 2, а на него — контактная головка 4, прижимаемая к конусу и трубе болтами 5. Электрический ток к контактной головке подводится шиной 3. Загрузочный патрубок и холодильник крепятся болтами 1, имеющими электроизоляционные прокладки. Контактная головка в свою очередь должна быть изолирована от кожуха печи. При монтаже печи следует обращать особое внимание на хорошую подгонку соприкасающихся частей, в противном случае получается большое переходное сопротивление и в контакте будет теряться значительная часть мощности печи. Контактные головки разогреваются как за счет мощноста, теряемой в контакте, так и вследствие теплопроводности графитовой трубы и корпуса. Обычно в двух контактных головках теряется от 15 до 25% мощности печи. Контактные головки чаще всего изготавливают из меди или бронзы с водяным охлаждением.

Питание печи электрическим током осуществляется от понижающего трансформатора с напряжением 10—20 В на низкой стороне и 220—380 В на высокой. Трансформатор целесообразно располагать возможно ближек печи (под печью). Температуру регулируют изменением напряжения, подводимого к трансформатору, для чего могут быть использованы автотрансформаторы с отводами или регуляторы напряжения с плавным регулированием напряжения под нагрузкой. Температуру в печи можно регулировать вручную и автоматически. Для контроля температуры печи используют оптический пирометр, которым измеряют температуру через специальное окно со стеклом в крышке разгрузочного патрубка печи. Для удобства замера иногда внутри трубы сверху укрепляют графитовую пластинку (маяк), на которую наводят пирометр.

Автоматическое регулирование осуществляют, поддерживая постоянной либо мощность печи, либо температуру. Встречаются определенные трудности в выборе датчика температуры в связи с высокой температурой в печи и атмосферой, содержащей окись углерода и углеводороды.

При расчете размеров муфельных и графитотрубчатых печей исходят из общей производительности, размеров лодочки, массы изделий и времени пребывания изделий в печи.