При отводе конвертерных газов без дожигания или с частичным дожиганием через газоотводящий тракт проходят газы, способные в контакте с воздухом (кислородом) образовывать взрывоопасные смеси. Взрывоопасность смеси определяется в первую очередь содержанием в газах СО и водорода. Пределы взрываемости смеси конвертерного газа с воздухом по СО составляют 12,6—74,5 % при ≥ 5 ,6 % О2, присутствие водорода в смеси расширяет эти пределы (предел взрываемости газовой смеси по водороду равен 4,5—67,5%). Взрывоопасные смеси образуются при отводе конвертерных газов с коэффициентом избытка воздуха <0,75.

Температура самовоспламенения смеси СО с воздухом составляет 610—650 °С. При подсосе воздуха в кессон ОКГ, в котором температура отводимых газов значительно выше 650° С, происходит дожигание СО без опасности взрыва. Но в зонах газоотводящего тракта с температурой 650—700 °С и менее, в которых попадание воздуха уже не вызывает дожигания, образуется взрывоопасная смесь. При наличии запала (искра, содержащиеся в газе горячие частицы пыли и др.) эта смесь может взрываться.

Чтобы исключить контакт воздуха с взрывоопасной газовой смесью, газоотводящие тракты сооружают и эксплуатируют обязательно соблюдая два следующих условия:

- газоотводящий тракт должен быть герметичным, что исключает подсос в него воздуха;

- при чередовании продувок (когда по тракту проходит взрывоопасная смесь) и межпродувочных периодов (когда по тракту просасывается воздух), между взрывоопасным газом и воздухом должен пропускаться тампон из инертного газа, полностью вытесняющего из тракта воздух или взрывоопасную смесь.

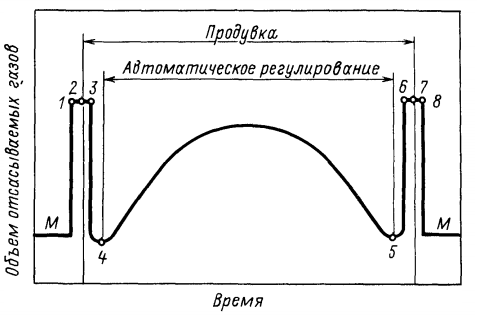

При принятой на заводах системе отвода газов без дожигания (система ИРСИД—КАФЛ) в начальный и конечный периоды продувки газоотводящий тракт промывается тампоном из полностью сгоревших газов, самопроизвольно получающихся в результате кратковременного подсоса воздуха в ОКГ. График, характеризующий один из вариантов работы газоотводящего тракта в таком режиме показан на рис. 1.

Рис. 1. График работы газоотводящего тракта в режиме «без дожигания»

После окончания предыдущей продувки юбка до момента, соответствующего точке 3, находится в верхнем поднятом положении. В межпродувочный период через тракт просасывают воздух в количестве, соответствующем участку М кривой; перед началом продувки (в точке 1) производительность дымососа увеличивают до уровня 1 —3. В точке 2 начинается продувка, поступающие при этом в ОКТ конвертерные газы полностью сгорают. После устойчивого зажигания плавки (появления устойчивого факела над горловиной), но не позднее, чем через 1 мин после начала продувки, юбку опускают (точка 3) и включают систему автоматического регулирования. По мере опускания юбки уменьшается количество подсасываемого воздуха, поэтому возрастает количество движущихся по тракту несгоревших газов. Таким образом, в период 2 — 4 по тракту движется тампон вначале из полностью сгоревших (не содержащих СО), а в конце из не полностью сгоревших (не содержащих 0 2) газов. В точке 4 начинается автоматическое регулирование, исключающее подсос воздуха (а<0,11) и в период 4 — 5 по тракту движутся несгоревшие конвертерные газы. Незадолго до окончания продувки в точке 5 начинают подъем юбки, отключая автоматическое регулирование и устанавливая производительность дымососа на уровне 6 —8. При этом возрастает количество подсасываемого в ОКТ воздуха до полного дожигания конвертерных газов. В точке 7 продувку прекращают, а в точке 8 снижают производительность дымососа до уровня М , необходимого в межпродувочный период.

Таким образом, в период 5 — 6 по тракту движутся продукты неполного, а в период 6 —7 полного сгорания (тампон) и появляющийся в тракте избыточный кислород контактирует только с продуктами сгорания.

Вынужденную остановку продувки выполняют следующим образом: отключают автоматическое регулирование давления под юбкой, застопоривая регулирующий орган трубы Вентури второй ступени; подают пар в свечу (для гашения факела конвертерных газов); закрывают подачу газа на запальные горелки и запальное устройство и выключают электрозапал; для образования тампона снижают расход кислорода и через 15—50 с после этого поднимают юбку (со скоростью ≤ 0,2 м/с) и затем фурму; через 2 мин закрывают подачу пара в свечу.

Возобновляют прерванную продувку при поднятой юбке и пониженном расходе кислорода; через 30—50 с расход кислорода увеличивают, затем опускают юбку и переводят в автоматический режим управление положением юбки, подачей пара в трубу, работой дожигающего устройства. Додувку плавки проводят в режиме с полным дожиганием при поднятой юбке. Для герметизации тракта во время продувки подают азот во фланцевое соединение ОКГ с газоочисткой, в окно прохода фурмы и течки подачи сыпучих.

Во избежание взрывов запрещается работа в режиме без дожигания или частичного дожигания при неисправных газоанализаторах за дымососом, при неисправном дожигающем устройстве, при появлении по данным газоанализатора за дымососом взрывоопасных смесей (> 2% О2, > 10% СО); при нарушениях газоплотности тракта, при выходе из строя вентиляции в помещении дымососов, при неисправностях в системе подачи пара в трубу (свечу) для гашения факела, при снижении расхода азота на уплотнение. Запрещается работа без дожигания при неисправной системе регулирования давления под юбкой.

Устранение возможности образования детонационных взрывоопасных смесей достигается разбавлением газа водяными парами. Чтобы содержание паров воды было достаточным, температура насыщенного влагой отводимого во время продувки газа не должна быть ниже 55 °С (при СО>70 %).