Газообразные металлы, в отличие от обычных, не имеют кристаллического строения. И по своим свойствам значительно отличаются от веществ того же состава, но с кристаллической структурой. Многие аморфные металлы имеют высокий уровень прочности, вязкости, магнитной проницаемости, устойчивости к коррозийным процессам.

Особенности образования газообразных металлов

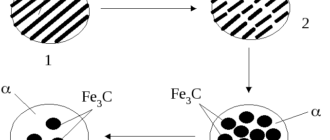

Метод получения аморфных металлов предусматривает осуществление быстрой закалки расплава, затем его охлаждают с определенной скоростью, когда в смеси имеются аморфизаторы — элементы с нужными параметрами. Такими элементами могут быть металлические или неметаллические вещества.

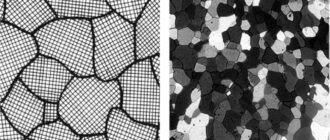

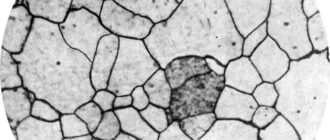

Структура таких смесей похожа на замороженную жидкость, расположение атомов исключает наличие дальнего порядка. По этой причине металл имеет необычайную прочность в условиях растяжения, твердость, низкий коэффициент теплового расширения, отличную устойчивость к коррозии – лучше, чем у самых качественных сталей.

Метод получения аморфного состояния применим к любому металлу. На самом деле — применяются смеси переходных металлов, с добавлением аморфизаторов, они способствуют быстрому охлаждению раствора:

- хром, фосфор влияют на улучшение коррозионной устойчивости;

- углерод, бор обуславливают прочность;

- бор, кремний обеспечивают термическую стабильность.

Изделия из таких смесей с успехом применяются при условии, чтобы внешний температурный режим соответствовал рабочим условиям конкретного сплава – так как их термодинамическое состояние нестабильно.

Как получают газообразные металлы

Аморфную структуру получают применением разных методов. Но во всех необходимо обеспечить строго определенную скорость охлаждения. Основные методы:

- капля катапультируется на охлажденную поверхность;

- струя распыляется при помощи газа или жидкости;

- тончайшая пленка расплавляется лазером;

- центрифугирование струи смеси;

- моментальное охлаждения из газовой среды.

Наиболее эффективный метод, не для пробы, а с приемлемой производительностью – аморфную ленту получают с помощью охлаждения металлической струи посредством вращающихся барабанов. Еще вариант — расплав прокатывают охлажденными валками (сделанными из теплопроводного материала).

Расплав получают в индукционной печи. Газом нейтрального действия насосом его выдавливают из сопла, и, соприкасаясь с холодным вращающимся телом, он затвердевает.

На простой установке реализуют метод закалки на диске, позволяющем варьировать ширину ленты – определение зависит от размерных параметров тиглей. По поверхности вращающегося холодильника расплывается тончайший слой металла, и затвердевает. Охлаждаться может быстрее или медленнее, это зависит от многих факторов, в том числе – от газового давления, размера сопла.

Практикуют аморфизацию поверхностного слоя расплава – лазерным лучом или лучом сфокусированного магнитного поля такие манипуляции производят в специальных вакуумных камерах. Актуально для инструментальных сталей.