Деструктивные процессы, происходящие в металлах под действием сероводорода, значительно усложняют эксплуатацию деталей, узлов и механизмов, выполненных из различных марок стали. Сероводородное растрескивание наблюдается в работе металлических элементов при повышенной концентрации, облегчает проникновение его атомов в кристаллическую решетку даже напряженных сплавов высокой прочности на основе железа. Аварийные ситуации, вызванные водородным растрескиванием, остаются серьезной проблемой, например, при эксплуатации газопроводов.

Виды водородного растрескивания сталей

Специалисты фиксируют два типа водородного растрескивания сталей.

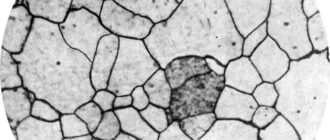

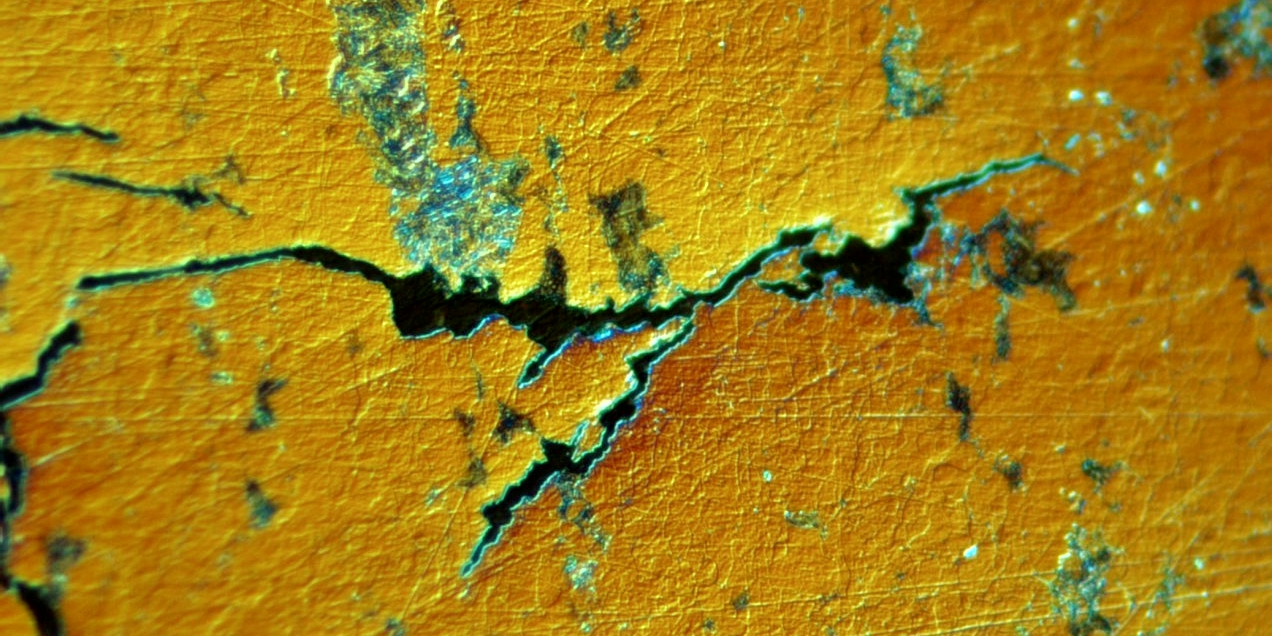

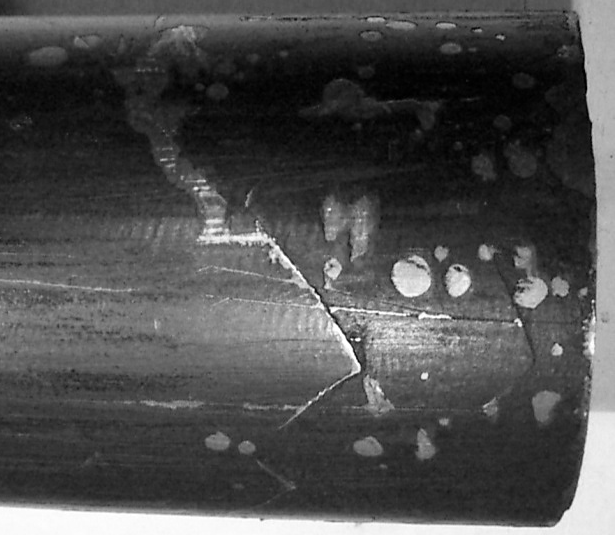

- Разрушения, происходящие в результате внешнего или остаточного напряжения растяжением. Такие трещины возникают и развиваются перпендикулярно вектору действующего напряжения. Определение этого явления звучит как «сероводородное коррозийное растрескивание под напряжением, и часто обозначается аббревиатурой СКРН.

- Образуются трещины и пузыри, направление которых совпадает с вектором, заданным в процессе проката стали, и возникают они даже при отсутствии каких-либо внешних напряжений. Это явление обозначается термином «спровоцированное водородом ступенчатое растрескивание».

Такие дефекты возникают в основном в сплавах с показателями пределов: текучести 147-600МПа; прочности 300-800МПА. При приложении внешнего напряжения продольные внутренние микротрещины объединяются в магистральную трещину, ориентированную перпендикулярно растягивающей металл нагрузке.

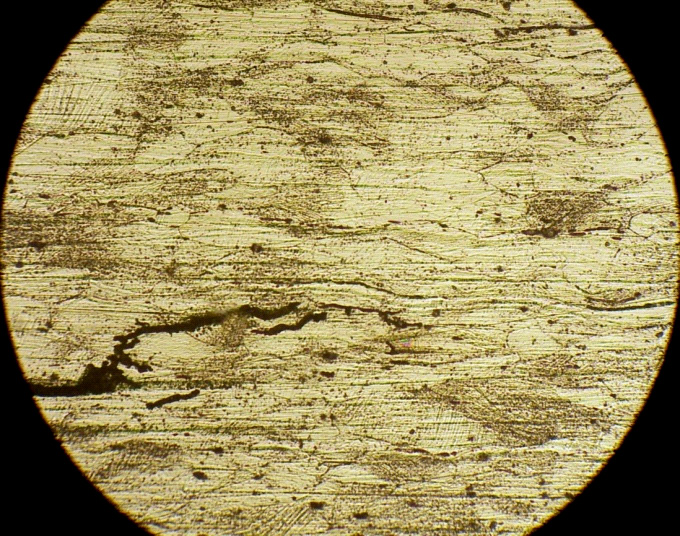

При анализе возникших разрушений в узлах и механизмах оборудования, эксплуатируемого в агрессивных сероводородных средах, металл подвергается расслоению, растрескиваются и сварные соединения. Также стойкость к растрескиванию снижается при наличии в процессе водной фазы, то есть нужно понимать, что существует многообразие процессов взаимодействия водорода, определяющих изменения в микроструктуре металла, а также тип и поведение разрушений.

Механизм растрескивания

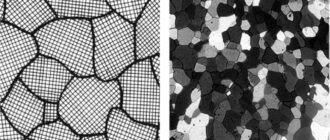

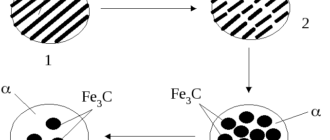

Проникновение водорода в твердый сплав зачастую происходит во время тепловой обработки или сварки деталей, в ходе гальванизации, при активном развитии коррозии и декапировании. Одно из объяснений повышения хрупкости стали — рекомбинационные изменения, переводящие атомарный водород в молекулярный в местах дислокаций и нанопорах. Это сопровождается резким увеличением давления, что провоцирует дальнейшее зарождение дефектов в виде трещин.

Охрупчивание металла, в отличие от растрескивания, процесс обратимый — для удаления водорода и металла используется отжиг. Отчасти проблема решается использованием в агрессивных средах сплавов, имеющих повышенную стойкость к разрушению сероводородом. Также существуют технологии металлообработки, позволяющие использовать оптимальные режимы сварки, послесварочной обработки, снятия остаточных напряжений.