Литейные свойства сплавов играют огромную роль в производстве отливок, их качестве и соответствиях заданным характеристикам. Важных показателей несколько, и одним из них является усадка. Именно она является причиной возникновения нежелательных дефектов при литье, например, таких как усадочные раковины, пористость и т.п. Усадка металла всегда учитывается в размере форм для отливок и в разработке нормативов технологических процессов, в выборе оборудования. Также внимание обращают на коэффициенты усадки (так называют численные характеристики изменений размеров полученных в результате литья деталей, но после кристаллизации и охлаждения).

Что называют «усадкой» металла и её виды

Усадкой называют способность металла изменять в меньшую сторону объём при охлаждении расплавленного состояния, а также затвердевании при достижении температуры окружающей среды. Это отрицательное явление, которое приводит к образованию дефектов и ошибок в геометрии деталей.

Выделяют два вида усадки металла:

- линейную;

- объёмную.

Обе выражаются в процентах. По их названиям понятно, что в первом случае наблюдается преимущественно уменьшение линейных размеров отливки, а во втором – объёма.

Линейная: особенности, припуск

Линейная представляет собой разницу в геометрии модели и того изделия (отливки), которое получено по ней по факту. Главной причиной ее появления называют такую характеристику, как термическое сжатие отлитого изделия при охлаждении до комнатной t0. Продолжающееся следом за ним уменьшение размеров уже связано с температурным коэффициентом линейного расширения, который, как правило, является третьей частью объёмного. Может быть и больше в зависимости от термического напряжения процесса.

В металлургии пользуются расчетными показателями для правильного припуска на усадку. Для сталей и титановых сплавов она может находиться в пределах 2-2,5%, а вот для серого чугуна – не более 1%. Линейная усадка алюминия при литье магния, меди и других цветных металлов находится в пределах от 0,8% до 1,8%.

Усадка объёмная и её особенности

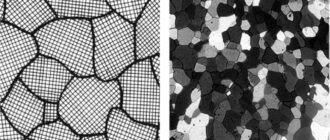

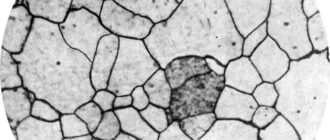

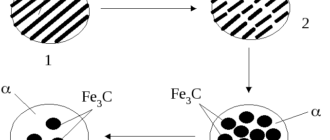

Объёмной, как уже отмечено, называют ту, при которой происходит уменьшение объёма изделия во время его застывания. Такая усадка проявляется образованием усадочной пористости или раковин. Расчетные величины показывают, что потери в среднем составляют от пяти до семи процентов от объёма отливки/детали, и что интересно, львиная доля уменьшения происходит именно на этапе кристаллизации.

Бывают случаи, когда при кристаллизации в металле наблюдают не снижение, а повышение объёма (происходит прямо пропорциональное усадке явление) и вытеснение расплава из границ форм. Такое поведение характерно для сплавов алюминия, у которых содержание кремния превышает 20 процентов. В итоге у них очень маленькая усадка.

Как видим, у всех сплавов и металлов разное поведение в зависимости от множества факторов. В серых чугунах, например, почти не случается образование усадочной пористости и раковин, за счет того, что при кристаллизации снижение объёма компенсируется графитом.