Сталь – это железоуглеродистый сплав, в котором содержится не менее 2% углерода. Существует огромное количество разных видов стали – жаропрочных, нержавеющих, закаленных, других – они имеют разные свойства и применяются с разными целями.

Что такое дегазация стали и зачем она нужна

Какими бы характеристиками не обладала сталь, нужно, чтобы в ее составе не было водорода, азота, серы. Удаление этих элементов – залог высокого качества металла. Качественный металл любого вида обладает следующими свойствами:

- сопротивлением ударам;

- сопротивлением старению;

- хорошей ковкостью и свариваемостью;

- ударной вязкостью;

- оптимальным растяжением.

Во время производства стали в нее попадают кислород и азот, приводящие к образованию дефектов – газовых раковин или неметаллических включений (образуются в результате химических реакций, остаточные вещества от которых не растворяются в металле).

Для удаления растворенных в сплаве газов используют дегазацию стали. Статья – о способах дегазации.

Способы дегазации стали

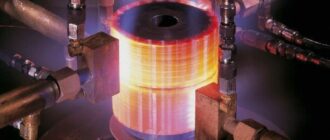

Вакуумная обработка с целью дегазации металла производится вне печи и позволяет обрабатывать большие объемы — до 300 т.

Применяют несколько видов дегазации.

Вакуумирование жидкой стали в ковше. Этот способ наиболее простой, поэтому применяется довольно широко. Ковш, наполненный жидким металлом, помещается в специальную вакуумную камеру. Специальными насосами создается разрежение с определенными параметрами.

Время выдержки варьируется в зависимости от желаемых параметров – от 5 до 25 минут. Происходит выделение газов. Камера оснащена специальным устройством, предназначенным для введения в сплав легирующих и раскисляющих добавок. В итоге — в металле значительно снижается содержание азота, водорода, кислорода. И поэтому уменьшается процент загрязнения стали неметаллическими включениями.

Чтобы увеличить интенсивность процесса, можно сочетать вакуумную обработку с продувкой в ковше аргоном – через специальную трубу. Также применяют электромагнитное перемешивание металла.

Затем сплав разливают как обычно. Недостаток метода – быстрое охлаждение металла, что может привести к вторичному насыщению его газами. Для предотвращения используют поддержание температуры дуговым или индукционным подогревом.

Другие методы:

- Дегазация струи сплава во время перелива его из ковша в ковш. Пустая емкость помещается в вакуумную камеру, создается разреженная атмосфера. На крышке оборудована воронка. Сверху укладывают алюминиевый лист, под давлением стальной струи он расплавляется, в вакууме распадается, способствуя улучшению дегазации.

- Дегазация струи сплава, разливаемого в изложницы с использованием вакуума.

- Вакуумирование отдельных порций сплава. Производится посредством трубы, помещенной в ковш. После дегазации сталь возвращается обратно.

- Циркуляционный способ. В ковш, наполненный расплавленной сталью, опускаются две трубы. Из-за разреженного состояния в камере и подаваемого аргона металл поднимается по этой трубе, разбрызгивается и стекает ко второй трубе, проходя дегазацию.