В технической сфере под поверхностью детали подразумевают наружный слой, отличающийся строением и различными физическими характеристиками от внутренней части. Комплекс свойств, которые приобретает внешняя часть детали в результате её производства, характеризуется общим понятием «качество поверхности».

Что такое чистота обработки детали, и по какому ГОСТу её определяют?

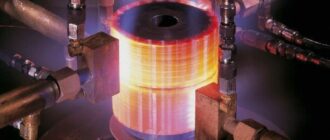

После любых видов технологической обработки, включая фрезерование, отливку деталей и другие механические методы, не бывает полностью гладкого покрытия. Оно всегда с неровностями: чередующиеся впадинки и гребешки различной формы и размера. Подобные дефекты образуются, например, от воздействия режущих граней фрезы на внешнюю сторону изделия. Неровности, формирующиеся в результате грубой мехобработки, к примеру, после фрезеровки с большой подачей, визуально очень заметны и чувствуются пальцами.

Подводя итог, можно отметить, что чистота обработки детали – это степень её гладкости, она определяется величиной гребешков, впадин и прочих дефектов, которые получаются после применения различных методов обработки. Также, её ещё называют шероховатостью металлических изделий, которая бывает:

- исходной – возникает, как результат технологической обработки с применением различных абразивов;

- эксплуатационной – приобретаемая в период эксплуатации шероховатость из-за износа и рабочего трения;

- равновесной – эксплуатационная шероховатость, которая может воспроизводиться в стационарных условиях трения.

Качество поверхности детали определяется по ГОСТ 2789-73.

Как оценивается чистота поверхности детали?

Оцениваться качество покрытия различных изделий из металла, включая формы литья, может с помощью двух методов:

- Поэлементный – предполагает сравнивание отдельных параметров.

- Комплексный – проведение сравнительного анализа эталона с исследуемым образцом.

Именно качество поверхности металла оказывает наибольшее воздействие на эксплуатационные характеристики автомобильных двигателей, а также деталей и узлов разной техники. Поэтому, точное определение шероховатости – важнейшая метрологическая задача.

Степень точности поверхности отливки зависит от размеров гребешков, которые образуются после обработки механическими методами. Её измеряют специальным прибором, который называется профилограф.

Контроль чистоты поверхности детали производится сравнением образца (эталона) с проверяемым внешним видом изделия. В условиях производства для определения качества покрытия, полученного путем фрезерования, используют образцы, которые изготовлены с 4-го по 7-й класс чистоты.

Процедура достаточно простая: образец прикладывается к обработанной поверхности и сравнивается. В итоге можно определить степень чистоты внешней части изделия до седьмого класса в границах ошибки на 1 класс. Использование лупы, имеющей 5 – 10 каратное увеличение, позволяет производить сравнение приблизительно до 8 – 9 классов чистоты с точно такой же погрешностью.