Контроль качества отливок в литейном производстве проводится с целью недопущения выпуска и поставки потребителю непригодной продукции. Также ряд соответствующих мероприятий проводится для снижения количества брака, образование которого неизбежно по технологии производства.

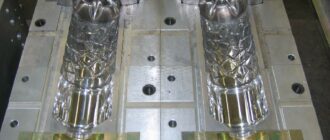

Отливками, напомним, в металлургической промышленности называют заготовки изделия, которые получены путём заливки жидкого металла в специальные формы для его охлаждения и последующего затвердевания. Отливки делают нескольких видов:

- небольших форм для проведения анализа на внутренние дефекты;

- в виде полуфабрикатов – чушек для последующей переплавки;

- реже – как готовое изделие, подвергающееся обработке, обрезке, очищению, окрашиванию.

Технический контроль качества получаемых отливок

Вся продукция литейного производства подвергается техническому контролю. Это необходимо для предупреждения выпуска брака. На предприятиях за это отвечают отдельные подразделения – ОТК. Для проверок используются различные ГОСТы, ОСТы, ТУ и прочая нормативная документация, регламентированная на конкретном предприятии.

В область проведения технического контроля входят проверки:

- исходного сырья и материалов;

- соблюдение технологических параметров процесса литья;

- готовых отливок на выявление дефектов, как внутренних, так и наружных.

Этапы проведения контроля качества отливок

Технический контроль проводится несколькими методами, позволяющими получить полную информацию о качестве полученных отливок. Для этого проводится:

- визуальный осмотр поверхности на наличие внешних дефектов;

- проверка точности геометрии;

- проведение химанализа проб для оценки качества металла/сплава;

- проведение рентген-контроля отливок для выявления внутренних дефектов.

Стоит сразу сказать, что дефектов очень много, но если перекосы и коробление с неточностью геометрии видны визуально, то раковины, пустоты, ликвации, точечные инородные включения, структурные нарушения от усадки и т.п. – нет. Их выявляют внутренним анализом – рентгенографическим исследованием. Также в исследованиях могут быть задействованы ультразвуковые приборы, проводиться магнитная дефектоскопия, высокоинформативный радиографический контроль отливок.

Классификация отливок по группам контроля

В зависимости от требований качества, отливки разделяют на 5 групп:

- те, которые подвергаются эксплуатации при максимально возможных нагрузках, а поломки изделия грозят жизни и здоровью людей (сюда можно отнести, например, лопатки авиадвигателей);

- те, с которыми связаны поломки, приводят к авариям машин, остановке и длительному ремонту;

- те, поломка которых требует замены изделия (например, литые кронштейны);

- те, при выходе из строя которых агрегат будет работать до замены или планового ремонта;

- те, которые ухудшают внешний вид, но не влияют на работоспособность.

В зависимости от дефектов отливок и конечных требований принимается решение об устранении, заделке, пропитке, сварке или же отбраковке на переплавку.