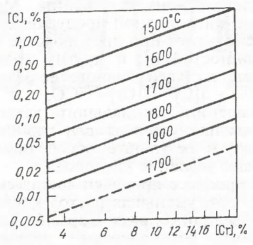

Влияние продувки металла инертным газом на уменьшение парциального давления СО, образующегося при окислении углерода, использовано при разработке такого процесса, как аргоно-кислородное обезуглероживание, или аргоно-кислородное рафинирование (АКР). При продувке металла кислородом равновесие реакции [С] + 1/2О2(Г)=СОг определяется парциальным давлением кислорода и образующегося СО. Продувка металла смесью кислорода с аргоном приводит к «разбавлению» пузырей СО аргоном и к соответствующему сдвигу равновесия реакции вправо. Окислительный потенциал газовой фазы при этом достаточен для проведения реакций окисления примесей ванны. Метод аргоно-кислородной продувки широко используют при производстве коррозионностойких и других хромсодержащих сталей. Равновесие реакции (Сr2О3) + 3[С] = 2[Сr] + ЗСОг при уменьшении парциального давления монооксида углерода рсо сдвигается вправо; в результате обеспечивается хорошее усвоение кислорода.

В процессе продувки состав смеси изменяют, уменьшая расход кислорода и увеличивая расход аргона. Таким образом обеспечивают получение сплавов с очень низким содержанием углерода и без заметных потерь хрома. Метод аргоно-кислородной продувки не обеспечивает получение таких особо низких концентраций углерода, как способ вакуум-кислородного обезуглероживания; степень использования хрома при аргоно-кислородной продувке несколько ниже. Тем не менее способ аргоно-кислородной продувки, обеспечивающий достижение на более простых агрегатах лучшей производительности, получил широкое распространение.

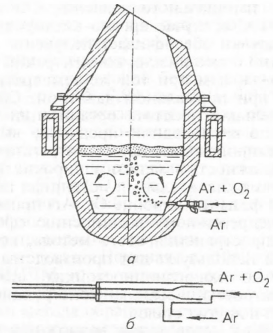

Наиболее распространенный вариант конструкции АOD-конвертера показан на рисунке 1.

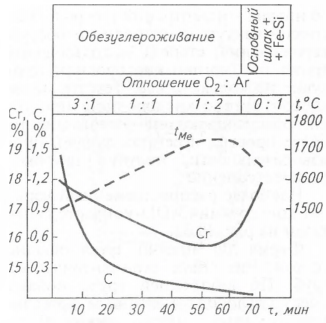

Фурма для подачи дутья обычно состоит из двух концентрических труб. По внутренней трубе подают смесь кислорода и аргона, а по кольцевому зазору — аргон, служащий защитным газом. Соотношение расходов кислорода и аргона изменяют в процессе продувки, добиваясь максимального окисления углерода и минимального окисления хрома. Обычно соотношение расходов О2: Аr на первой, второй и третьей стадиях продувки поддерживают на уровне соответственно 3:1; 1 : 1 и 1 : 3 (рисунок 2).

Для снижения стоимости передела на первой стадии продувки вместо аргона можно вдувать азот. После окончания третьей стадии ванну продувают чистым аргоном для возможно большего снижения концентрации кислорода и серы (в результате перемешивания металла под высокоосновным шлаком), а также для возможно большего восстановления окисленного в процессе продувки кислородом хрома. Существуют также варианты продувки, при которых кислород подают через фурму сверху, а снизу — смесь О2+Аr или только аргон (иногда азот).

На рисунке 3 показано, что снижение парциального давления СО при 1700°С в случае аргоно-кислородной продувки обеспечивает получение заметно более низких концентраций углерода, чем при той же температуре, но при нормальном давлении. Сравнительная простота организации аргоно-кислородной продувки, высокая производительность агрегатов и возможность изменять в широких пределах окислительный потенциал газовой фазы (отношение О2:Аr) привели к непрерывному расширению сферы распространения этого метода, который используют для производства не только коррозионностойких, но и электротехнических, конструкционных и других сталей.

Этот метод делает возможным получение в конвертере высокохромистых сталей непосредственно из чугуна с использованием в качестве шихтового материала хромистой руды. Жидкий чугун подвергают внедоменной обработке (обескремниванию, дефосфорации), после чего заливают в конвертер. В процессе продувки в конвертере осуществляют обезуглероживание, десульфурацию и легирование хромом. Одну часть хрома вводят в металл с феррохромом, а другую — с хромистой рудой, оксиды которой восстанавливаются углеродом чугуна. На одном из заводов Японии организовано производство коррозионостойкой стали из расплава никелевых и хромистых руд. Никелевую руду с высоким содержанием железа после дробления, обогащения и предварительного нагрева в смеси с углеродистым восстановителем в нагретом до ~1000°С состоянии загружают в рудовосстановительную печь, в которой получают расплав с 13—15 % Ni. Хромистую руду также подвергают предварительной обработке и в нагретом до ~500 °С состоянии загружают в рудовосстановительную печь, где получают расплавс 40—43 % Сr. Расплавы смешивают в ковше и заливают в конвертер, в котором подвергают аргоно-кислородной продувке для получения специальных высокохромистых никельсодержащих сталей.

По сравнению с известным способом получения таких сталей из скрапа по схеме дуговая печь — конвертер аргоно-кислородной продувки затраты энергии в новом процессе ниже, содержание неметаллических включений и азота меньше, поскольку используют первородную шихту и не происходит образования атомарного азота в зоне.

Возможности, которые появляются при использовании метода аргоно-кислородного рафинирования, велики, и в мировой практике рождаютсявсе новые и новые варианты процесса. Разрабатываются, в частности, варианты использования метода расплавления хромсодержащего и никельсодержащего металлолома при вдувании в конвертер каменноугольной пыли с последующей аргоно-кислородной продувкой расплава и получением коррозионностойкой стали.