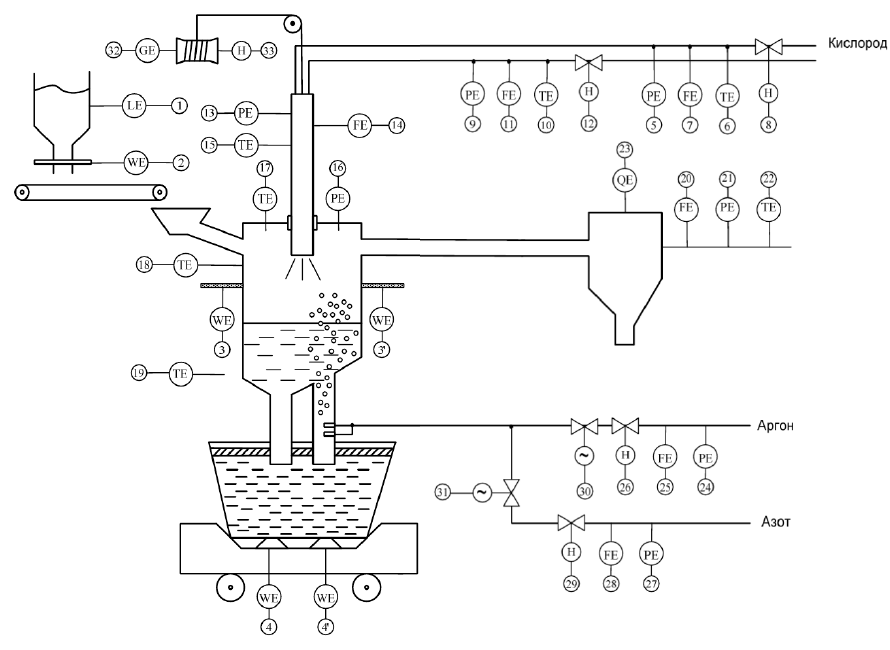

Для хранения используемых сыпучих материалов установка оборудована несколькими (до 12 штук) расходными бункерами, системой транспортировки к весовым устройствам, взвешиванием материалов и подачей их в приемную воронку вакуум-камеры.

Схемой предусматривается выполнение следующих функций.

1 – контроль наличия сыпучих добавок в расходных бункерах с помощью сигнализатора уровня.

2 – контроль веса в первом, втором и третьем весовых устройствах с использованием силоизмерительных датчиков. Подача материала от расходного бункера к весовой воронке осуществляется дозатором с использованием тележки.

3, 3’ – контроль веса (массы) металла в вакуум-камере, осуществляемый с помощью тензометрических датчиков, устанавливаемых в четырех опорных точках по периметру вакуум-камеры. На основании показаний данных с тензодатчиков обеспечивается возможность определения текущего расхода металла в циркулирующем контуре (проходящего через вакуум-камеру).

4, 4’ – контроль веса металла в сталь-ковше, производится с использованием тензометрической системы. По изменению текущей массы металла в сталеразливочном ковше, фиксируемой системой весоизмерения, можно судить о интенсивности процесса вакуумирования, то есть о массе металла, находящейся в циркулирующем контуре. Для разогрева вакуум-камеры после ремонта или в период технологических пауз рабочее пространство отапливается природным газом, подаваемым через газокислородную фурму и сжигаемым за счет подаваемого кислорода.

5 – измерение давления природного газа.

6 – измеряется температура природного газа. Датчики давления и температуры используются для коррекции расхода природного газа по температуре и давлению.

7, 8 – измеряется и регулируется расход природного газа.

9 – измерение давления кислорода.

10 – измеряется температура кислорода. Датчики давления и температуры используются для коррекции расхода кислорода по температуре и давлению, поскольку расход кислорода, как и расход природного газа, являются хозрасчетными параметрами. Одновременно датчик давления кислорода используется в схеме аварийной сигнализации при падении давления кислорода.

11, 12 – измеряется и регулируется расход кислорода. Соотношение расходов природного газа и кислорода, используемого для сжигания газа, необходимо поддерживать в пределах

1:2. В режимах разогрева, технологического простоя и вакуумирования осуществляется централизованный контроль за расходом, давлением и температурой охлаждающей воды на сливе систем охлаждения элементов и устройств вакуум-камеры.

13 – контроль давления охлаждающей воды на сливе систем охлаждения газокислородной фурмы.

14 – контроль расхода охлаждающей воды на сливе систем охлаждения газокислородной фурмы.

15– контроль температуры охлаждающей воды на сливе систем охлаждения газокислородной фурмы. Если значения измеряемых параметров, например, расхода воды на газокислородную фурму, меньше 15 м3/ч, или давление воды в системах становится меньше 0,79 МПа или больше 1,5 МПа, или температура воды на сливе превышает 34°С, то микропроцессорный контроллер формирует аварийный сигнал для срабатывания отсеченных клапанов и происходит полное закрытие природного газа и кислорода в режиме разогрева. В режиме «вакуумирование» отключение параметров в системах водяного охлаждения приводит к прекращению технологического процесса вакуумирования.

16 – информационный сигнал о величине текущего значения разрежения (вакуума). Данный параметр используется для формирования сигнала на открытие клапана подачи азота в вакууматор.

17 – контроль пламени в вакуум-камере в режиме разогрева и технологической паузы. Если температура в вакуум-камере в процессе циркуляционного меньше 700°С и факел погас, то формируется управляющее воздействие для закрытия отсечных клапанов подачи природного газа в газокислородную фурму. Затем формируется управляющее воздействие для закрытия отсечного клапана подачи кислорода. Одновременно формируется сигнал аварийной ситуации «погасание факела». После выяснения и ликвидации причины погасания факела технологическим персоналом осуществляется процедура зажигания факела с учетом правил взрывобезопасности.

18 – измерение температуры в вакуум-камере в режиме разогрева и технологической паузы, осуществляемое термоэлектрическими преобразователями.

19 – резервный термоэлектрический преобразователь для измерения температуры в вакуум-камере.

20, 21, 22 – контроль расхода, давления и температуры отходящих газов.

23 – анализ состава отходящих газов на содержание СО, СО2, О2.

24 – контроль давления аргона, подаваемого в вакуум-камеру.

25, 26 – измеряется и регулируется расход аргона в режиме циркуляционного вакуумирования.

27 – контроль давления азота, подаваемого в вакуум-камеру.

28, 29 – измеряется и регулируется расход азота, подаваемого в вакуум-камеру. Выбор подаваемого газа (аргона или азота) определяется текущей операцией процесса циркуляционного вакуумирования. Одновременная подача двух газов исключена. Азот подается в вакуум-камеру в начале и в конце процесса циркуляционного вакуумирования стали или в аварийных случаях из-за отсутствия аргона. Команда на открытие клапана подачи азота формируется при обработке значения сигнала вакуума (давление в вакуум-камере 16). Если контролируемый параметр 16 становится меньше 33,3 кПа (250 мм рт. ст.), то происходит открытие клапана подачи азота. Закрытие клапана подачи азота происходит при достижении разрежения 100 кПа (735 мм рт. ст.).

30, 31 – аварийные клапана для отсечки подачи аргона или азота при возникновении аварийной ситуации.

32, 33 – измеряется и регулируется текущее положение газокислородной фурмы.