Управление технологическими параметрами в ДСП

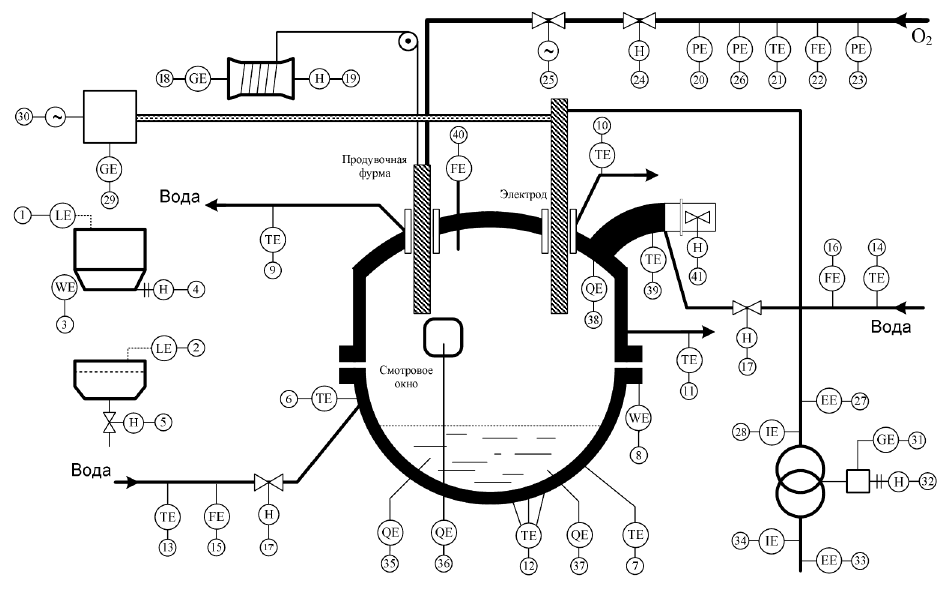

Для управления технологическими параметрами в ДСП схемой предусматривается:

1 – контроль уровня сыпучих материалов: извести, раскислителей и легирующих добавок в основных резервных и расходных бункерах. Обычно контроль осуществляется позиционными датчиками, которые фиксируют максимальный и минимальный уровни материалов в бункерах.

2 – контроль уровня и наличия материала (веса) в загрузочном бункере для подачи материала через загрузочный люк в ДСП. В качестве датчика используются тензометрические преобразователи. Загрузочный люк обычно закрыт, при открытии люка включается азотная завеса.

3 – измеряется вес шлакообразующих, извести, руды в расходных бункерах при подаче их в загрузочные емкости. В качестве датчиков веса используются тензометрические устройства, которые устанавливаются на специальных опорах под бункерами (по три на каждый бункер).

4 – управление дозаторами для подачи нужного сыпучего материала в печь в определенные периоды плавки.

5 – устройство для подачи определенной массы материала в печь. Как правило, в ДСП используются индивидуальные схемы управления дозированием материала. Подача материалов из расходных бункеров в загрузочные осуществляется ленточными транспортерами, управление которыми сблокировано с управлением питателями для каждого компонента по схеме: выбор расходного бункера – включение питателя с контролем отбираемого веса – включение ленточного транспортера для передвижения материала в загрузочный бункер. Расходных бункеров много, загрузочный бункер только один.

6 – измерение температуры огнеупорной кладки в районе горения дуг каждой фазы. Для защиты огнеупорной кладки от перегрева в районе горения дуг устанавливаются водоохлаждаемые панели.

7 – измеряется температура жидкого металла с помощью стационарно установленной термопары од-ним из рассмотренных ранее методов. Кроме данного метода, измерение температуры металла в конце расплавления и перед выпуском металла осуществляется термопарами погружения (ручным замером).

8 – измерение с помощью тензометрических устройств общей массы печи, шлака и металла. Такой метод измерения позволяет контролировать массу первичного шлака, который удаляется из печи («скачивается») по расплавлении шихты.

9 – измеряется и регистрируется температура охлаждающей воды, используемой для охлаждения продувочной фурмы (датчик ТСМ). Для интенсификации окислительных процессов в ДСП металл после расплавления шихты продувается кислородом. ДСП-180 ОАО ММК дополнительно снабжены газокислородными горелками-фурмами. Через них можно подать в печь газ, сжигая который, можно обеспечить плавку металла.

10 – измеряется температура воды, используемой для охлаждения свода и амбразур для ввода электродов в печь и одновременно температуры воды, используемой для охлаждения газоотводящего патрубка для отвода плавильных газов из печи. Для каждого из названных элементов (3-4 датчика) используются индивидуальные датчики для контроля систем охлаждения (для предотвращения выпадения солей в патрубках).

11 – измеряется температура охлаждающей воды на сливе из каждой водоохлаждаемой панели, установленной в районе горения дуг. В качестве датчиков используются термометры сопротивления. Все температуры воды на сливе каждого элемента протоколируются (фиксируются) системой централизованного контроля и заносятся в базу данных.

12 – измеряется температура кладки днища ДСП в районе горения дуг каждой фазы.

13 – измеряется температура охлаждающей воды, используемой на охлаждение элементов нижнего строения печи. По разности температур на входе и выходе каждого охлаждаемого элемента можно судить об интенсивности охладителя и соответственно регулировать расход охлаждающей воды.

14 – регулирование расхода охлаждающей воды. Аналогично с этой же целью измеряется температура охлаждающей воды на входе для элементов верхней части ДСП. Вместо температуры можно использовать датчики давления.

15, 16 – измеряется расход охлаждающей воды на элементы нижнего и верхнего уровня печи.

17, 17’ – регулируется расход охлаждающей воды на элементы верхнего и нижнего строения печи.

18, 19 – измеряется и регулируется положение продувочной кислородной фурмы относительно жидкой ванны металла. В качестве датчика первичного положения продувочной фурмы используется (аналогично для конвертерного производства) импульсный трансформатор. Регулирование положения продувочной фурмы осуществляется по известным схемам. Рациональным положением фурмы является ее расположение на границе шлак-металл.

20, 25 – измеряется давление кислорода на продувочную фурму. Этот технологический параметр очень важен при использовании кинетической энергии струи кислорода для перемешивания ванны. Кроме того, давление кислорода используется в системе аварийной отсечки при нарушении технологического режима. Учитывая, что кислород является дорогостоящим продуктом, измеряемое давление используется для коррекции действительного расхода по давлению кислорода и этот параметр является хозрасчетным.

21 – измеряется и регистрируется температура кислорода, подаваемого на газокислородные фурмы. Этот импульс используется также для коррекции расхода по температуре.

22 – измеряется и регистрируется расход кислорода на продувочную фурму. В начале окислительно-го период плавки кислород является основным источником тепла, за счет экзотермических реакций окисления примесей расплава металла. В этот период электрическая мощность, подводимая к печи, значительно (на 60-70%) уменьшается по сравнению с максимальной мощностью периода расплавления.

23 – измеряется и регистрируется количество кислорода, подаваемое в ДСП в период плавки. Количество кислорода, поданного в ДСП, используется для прогнозирующих расчетов содержания углерода в расплавленном металле. По количеству кислорода возможно прекращение продувки металла и пере-ход к периоду рафинирования (к восстановительному периоду).

24 – регулируется расход кислорода на продувочные фурмы и газокислородные фурмы. Регулирование осуществляется по пропорционально-интегральному закону с использованием контроллера.

25 – аварийная отсечка кислорода.

26 – отсечка кислорода осуществляется быстроходными исполнительными или пневматическими или гидравлическими исполнительными механизмами.

27 – измеряется напряжение питания каждого электрода с низкой стороны печного трансформатора. Параметр используется в схеме регулирования энергетического режима в каждой фазе питающего напряжения. Для измерения напряжения и гальванического разделения цепей питания и контроля используются измерительные трансформаторы напряжения ИТН.

28 – измеряется и регистрируется величина рабочего тока в каждой фазе печного трансформатора. Величина рабочего тока в каждой фазе при выбранной ступени напряжения питания зависит от длины дуги. Управление величиной рабочего тока осуществляется путем перемещения электрода (изменения длины дуги). Для гальванического разделения силовых цепей и измерительных каналов схемы управления применяются токовые трансформаторы ТТ (катушки Роговского).

29 – контролируется положение каждого электрода относительно определенного фиксированного уровня. В процессе электроплавки электроды постепенно сгорают и разрушаются. Поэтому за положением электрододержателей установлен жесткий контроль крайних положений, ограниченных концевыми выключателями.

30 – управление перемещением каждого электрода. Это необходимо для управления подводимой электрической мощностью для выбранной ступени напряжения. Перемещение электрода на современных печах осуществляется с помощью реечных механизмов или гидравлическими системами. В процессе плавки, особенно в период расплавления, дуги горят неустойчиво. Для ликвидации обрывов дуги и технологических коротких замыканий скорость перемещения электрода должна быть достаточно большой (автоматический режим 80-120 мм/мин, ручной режим – до 300 мм/мин).

31 – контролируется текущее положение переключателей ступеней печного трансформатора.

32 – управление положением переключателя ступеней печного трансформатора. Управление осуществляется дистанционно или автоматически в зависимости от определителя стадий или периода плавки. В технологические периоды плавки управление переключателем ступеней осуществляется в зависимости от температурного режима.

33 – измеряется напряжение, подводимое к печному трансформатору с высокой стороны (более 10 кВт).

34 – измеряется величина тока печного трансформатора в каждой фазе.

35 – контролируется химический состав металла в ДСП. Контроль осуществляется отбором проб и химическим анализом этих проб. Это связано с определенными трудностями. Поэтому разработаны несколько методов непрерывного контроля состава металла.

36 – контролируется методом отбора проб состав первичного (после окислительного периода) и вторичного (конечного) шлака, который обеспечивает требуемый процесс дефосфорации и десульфарации.

37 – контролируется химический состав металла с использованием современных технических средств. Для ускорения процесс определения состава металла современные квантометры устанавливаются на мобильные установки (автомобили) и размещаются непосредственно в цехе.

38 – контролируется состав отходящих плавильных газов на содержание CO, CO2 и H2. Данные анализы используются для прогнозирования содержания углерода.

39 – контролируется температура отходящих плавильных газов с использованием термопары. По температуре отходящих газов можно косвенно определить тепловое состояние рабочего пространства ДСП.

40, 41 – контролируется и регулируется давление в рабочем пространстве ДСП.

Автоматизация электрического режима дуговых сталеплавильных печей

Главным источником тепловой энергии в ДСП является энергия, выделяемая в горящих дугах.

Электрические дуги представляют собой активные нагрузки, соединенные по схеме «звезда», где общей точкой является металлическая шихта или расплавленный металл.

Самым энергетически емким периодом плавки, когда потребляется до 65% всей потребляемой энергии, является период расплавления. Управление энергетическим режимом в этот период имеет решающее значение. Существуют следующие методы управления.

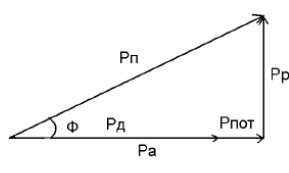

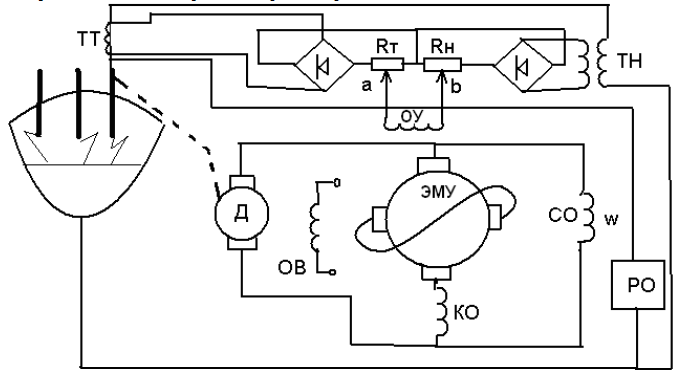

В ДСП для прямого контроля доступна только потребляемая дуговой печью (активная) мощность (рис.→)

Активная мощность, усваиваемая печью, делится на: Рд – мощность, выделяемая в дуге; Рпот – мощность электрических потерь.

Мощность дуги делится на полезную мощность и мощность тепловых потерь.

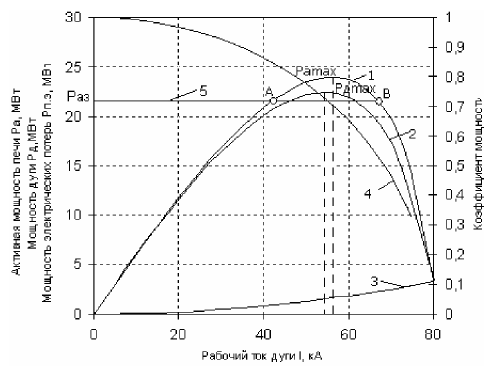

Прямое измерение активной мощности не дает возможность управления электрическим режимом, так как существует экстремальная зависимость (рис.→). В результате этого прямое контролируемое значение мощности дуги не используется при управлении, так как стабилизирующая система будет поддерживать затратный режим РВ (а не РА). Поэтому на практике существует два способа управления энергетическим режимом: с помощью токового регулятора или дифференциального регулятора.

Токовые регуляторы

Токовые регуляторы просты, надежны и эффективны. Так как текущее значение рабочего тока каждой фазы контролируется, то при управлении возможно использовать обычные стабилизирующие системы, в которых формирование сигнала рассогласования Е пропорционально разности заданного тока и текущего тока:

![]()

Но, несмотря на простоту, данный метод обладает существенным недостатком, так как при автоматическом управлении при зажигании дуги возможна поломка электрода.

В момент включения печи в работу есть Iзр , но Iтекр = 0 . Электроды пойдут вниз. В какой-то момент один электрод первым коснется шихты. Так как ток короткого замыкания при соединении в звезду не возникнет, пока шихты не коснется другой электрод, то первый электрод будет продолжать двигаться до поломки.

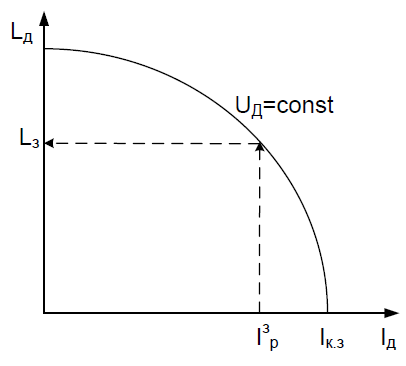

Кроме того, зависимость величины тока дуги от длины дуги Lд имеет нелинейный вид, что затрудняет функционирование токового регулятора.

Дифференциальный регулятор

Управление осуществляется путем поддержания определённого соотношения между величиной тока дуги и напряжением, подаваемым на электрод Uф:

![]()

где Z – сопротивление дуги (импеданс);

a/b = Z0 – заданная величина сопротивления дуги.

По сути, дифференциальный регулятор регулирует импеданс (полное сопротивление) дуги, которое пропорционально величине рабочего тока. Коэффициенты a и b определяют заданные параметры электрического режима (как бы заданное сопротивление дуги).

При выбранной ступени напряжения регулирование электрического режима осуществляется и в токовом регуляторе и в дифференциальном регуляторе перемещением электрода, то есть изменением длины дуги. Но длину дуги измерить очень сложно, а ток можно мерить с любой точностью.

Существует множество способов технической реализации управления электрическим режима. Наиболее простой метод управления электрическим режимом – метод с использованием электромашинных усилителей (ЭМУ), которые обеспечивают перемещение электродов с небольшой скоростью (до 30 мм в секунду), хотя современные тиристорные привода и электрогидравлические привода обеспечивают скорость до 300 мм/с при диаметре электродов 600 мм.

Сигналы, пропорциональные силе тока, с трансформатора ТТ, и напряжению с трансформатора ТН, алгебраически суммируются как падения напряжений на сопротивлениях Rт и Rн. Положение движков на этих сопротивлениях определяет заданное значение коэффициентов а и b. Сигнал, пропорциональный величине разности, подается на обмотку управления ОУ электромашинного усилителя с поперечным магнитным полем, который вращается двигателем. При этом на выходе ЭМУ появляется сигнал, пропорциональный напряжению на обмотке ОУ. Этот сигнал подается в цепь якоря двигателя привода электрода. Обмотка возбуждения ОВ двигателя Д запитывается от постороннего источника напряжения.

Сигналы, пропорциональные силе тока, с трансформатора ТТ, и напряжению с трансформатора ТН, алгебраически суммируются как падения напряжений на сопротивлениях Rт и Rн. Положение движков на этих сопротивлениях определяет заданное значение коэффициентов а и b. Сигнал, пропорциональный величине разности, подается на обмотку управления ОУ электромашинного усилителя с поперечным магнитным полем, который вращается двигателем. При этом на выходе ЭМУ появляется сигнал, пропорциональный напряжению на обмотке ОУ. Этот сигнал подается в цепь якоря двигателя привода электрода. Обмотка возбуждения ОВ двигателя Д запитывается от постороннего источника напряжения.

Компенсирующая обмотка КО и стабилизирующая обмотка СО предназначены для улучшения характеристик электромашинного усилителя. ЭМУ обычно работают на маломощных печах и обеспечивают скорость перемещения электрода до 1,5 м/мин (25-30 мм/с). Использование дифференциальной схемы с введением реле отключения РО позволяет осуществить автоматический пуск печи в работу.

При подаче напряжения на электроды все они находятся в верхнем положении. Тока нет, а напряжение есть. Под действием этого сигнала электроды пойдут вниз. Так как длина их различна, то первый коснувшийся шихты электрод остановится, так как отключается реле РО. При касании электродов фазы шихты реле оказывается включенным параллельно цепи электрод-шихта. Переходное сопротивление электрод-шихта меньше, чем высокоомное сопротивление катушки РО, и она отключается. Электрод останавливается.

При касании вторым электродом шихты в обоих электродах возникает ток технологического короткого замыкания, и электроды начинают подниматься вверх (дуги горят). Третий электрод зажигается самостоятельно.

Автоматизация теплового режима дуговых сталеплавильных печей

В технологические периоды после расплавления шихты, определяющее значение приобретает управление электрическим режимом с учетом температурного состояния ванны жидкого металла и огнеупорной футеровки. Необходимые изменения температуры метала и огнеупорной кладки в процессе плавки зависят от марки выплавляемой стали. Изменение температурного режима по ходу плавки регламентировано директивно (задано технологической инструкцией). ДСП работает в нестационарном температурном режиме, при котором текущие значения температуры изменяются в очень широких пределах.

После выпуска стали огнеупорная кладка начинает интенсивно остывать (20 °С/мин). И после открытия свода для завалки шихты остывание идет с максимальной скоростью (это тепло теряется безвозвратно). В процессе завалки значительная часть аккумулированного тепла кладки передается шихте. Поэтому продолжительность завалки оказывает существенное влияние на продолжительность плавления самого энергетически емкого периода плавки.

В первый период печь работает на пониженных ступенях напряжения из-за опасности перегрева свода печи. Затем, после того как электроды погрузятся в шихту, и шихта начнет воспринимать энергию, мощность начинает подводиться интенсивнее. При расплавлении все тепловое излучение дуги расходуется на нагрев шихты при максимально возможной электрической мощности. В окислительный период, когда в печь подается кислород, температура металла и особенно огнеупорной футеровки начинает интенсивно увеличиваться, поскольку дуги обнажены.

Скорость разогрева футеровки, особенно в районе горения дуг, можно ориентировочно определить соотношением: Vt= Pпод·G/250, где Pпод – подводимая мощность; 250- эмпирический коэффициент,[кВт·мин/°С]; G-вес плавки.

Особенно тяжелые температурные условия возникают в рабочем пространстве ДСП в восстанови-тельный период, когда дуги обнажены, металл нагрет практически до температуры выпуска, и все процессы разрушения огнеупорной футеровки (разъедания шлаком огнеупорной кладки) происходят с максимальной скоростью, которая достигает до 15-25 мм/час.

Для сохранения целостности огнеупорной кладки и достижения требуемой температуры металла управление электрическим режимом как источником тепловой энергии сводится к коррекции электрического режима по температуре металла или рабочей кладки. Существует несколько способов формирования величины корректирующего воздействия электрического режима по температурному состоянию.

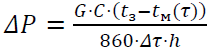

Метод коррекции директивного значения подводимой к печи мощности путем расчета корректирующей поправки, которая определяется в зависимости от отклонения действительного значения температуры металла от заданного значения соотношением:

в соответствии с выражением P(τ)= Pз(τ) ± ΔP,

где Pз(τ) – заданное значение подводимой мощности; ΔP – корректирующая поправка;

С – удельная теплоемкость;

860 – эмпирический коэффициент, численно равный количеству энергии, усваиваемой ДСП из 1 кВт;

Δτ– интервал времени, в течение которого температура металла должна достичь заданного значения. Этот интервал времени определяется дискретностью периодического замера температуры термопарой погружения;

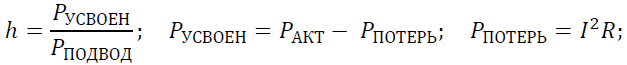

h – коэффициент усвоения тепловой энергии металлом (определяется экспериментально).

Расчет поправки ΔP осуществляет автоматический регулятор температурного режима, который вырабатывает корректирующий сигнал регулятору электрического режима, если поправка может быть осуществлена в небольших пределах. Недостаток ‒ отсутствует связь между коэффициентом усвоения энергии металлом и подводимой электрической мощностью. Для ликвидации данного недостатка метод для расчета корректирующей поправки ΔP с учетом изменения коэффициента усвоения в зависимости от подводимой в печь мощности.

где R – активное сопротивление подводящей цепи.

Данный метод использован при выполнении условия непрерывного измерения температуры металла в процессе плавки. Недостаток ‒ не предусмотрена корректировка по температуре кладки.