Плавка относительно тугоплавких металлов

Для плавки относительно тугоплавких цветных металлов и сплавов — никеля, кобальта и меди применяются дуговые печи.

Для плавки меди, бронзы, катодного никеля и других цветных металлов часто применяются барабанные печи с независимой дугой типа ДМ (дуговая, медная). Печь представляет собой горизонтально расположенный футерованный огнеупорами барабан, вращающийся на четырех опорных роликах. По оси барабана расположены два графитовых электрода, между концами которых горит дуга. Металл загружается в печь через отверстие в барабане, служащее одновременно и для разливки жидкого металла. После расплавления части металла включается механизм качания печи, который периодически поворачивает барабан на определенный угол в обе стороны. Для медных сплавов печи ДМ футеруются шамотом, для никелевых сплавов — магнезитом. Заполнение печи металлом должно быть таким, чтобы поверхность ванны отстояла от электродов на расстоянии не менее 75—100 мм. Графитовые электроды зажимаются в бронзовые литые электрододержатели, охлаждаемые водой. Электрододержатели установлены, в направляющих, вдоль которых они перемещаются вручную или с помощью электромотора, управляемого автоматическим регулятором горения дуги.

В крупных литейных и рафинировочных цехах для плавки катодной меди и выплавки никеля из закиси применяются трехэлектродные круглые поворотные дуговые печи с зависимой дугой большой мощности.

Плавка тугоплавких реакционно активных металлов

Для плавления тугоплавких реакционно активных металлов (титан, молибден, вольфрам, цирконий, гафний, ванадий, бериллий и др.) и сплавов на их основе наиболее подходящей печью является дуговая вакуумная печь (ДВП), обеспечивающая высокую температуру и дополнительную очистку металла от летучих примесей и газов. Получаемый чистый металл обладает лучшими эксплуатационными свойствами. Так, плавка подшипниковой стали в ДВП позволяет увеличить срок службы шарикоподшипников в пять раз. За два с небольшим десятилетия с начала применения ДВП достигнуты значительные успехи в изучении теории работы этих печей и их конструировании. Вначале получали слитки в несколько килограммов, в настоящее время получают слитки круглой и прямоугольной формы массой до 40 т и фасонные отливки массой до 600 кг.

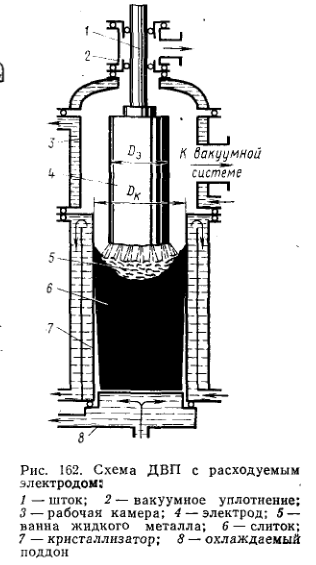

Схема ДВП с расходуемым электродом показана на рис. 162. Электрический ток к электроду подводится с помощью электрод о держателя и токоведущего штока 1. Шток проходит через вакуумное уплотнение 2 в верхней части рабочей камеры 3 и соединяется с расходуемым электродом 4 из металла, подвергаемого плавлению. Особенностью конструкции ДВП является использование чаще всего водоохлаждаемого кристаллизатора 7 из меди, бронзы или стали, в котором формируется слиток 6 после переплава. На верхнем торце слитка под электродом находится ванна жидкого металла 5. На стенках кристаллизатора быстро образуется твердый слой металла, называемый гарниссажем. Наличие гарниссажа предохраняет расплав от загрязнения материалом стенок кристаллизатора. Слиток начинает формироваться на водоохлаждаемом поддоне 8. Первые капли металла с электрода быстро затвердевают и только на некоторой высоте, когда влияние охлаждения поддона уменьшится, на слитке образуется жидкая ванна. Полученный слиток может непрерывно опускаться, при этом ванна металла будет все время оставаться на одной высоте.

Схема ДВП с расходуемым электродом показана на рис. 162. Электрический ток к электроду подводится с помощью электрод о держателя и токоведущего штока 1. Шток проходит через вакуумное уплотнение 2 в верхней части рабочей камеры 3 и соединяется с расходуемым электродом 4 из металла, подвергаемого плавлению. Особенностью конструкции ДВП является использование чаще всего водоохлаждаемого кристаллизатора 7 из меди, бронзы или стали, в котором формируется слиток 6 после переплава. На верхнем торце слитка под электродом находится ванна жидкого металла 5. На стенках кристаллизатора быстро образуется твердый слой металла, называемый гарниссажем. Наличие гарниссажа предохраняет расплав от загрязнения материалом стенок кристаллизатора. Слиток начинает формироваться на водоохлаждаемом поддоне 8. Первые капли металла с электрода быстро затвердевают и только на некоторой высоте, когда влияние охлаждения поддона уменьшится, на слитке образуется жидкая ванна. Полученный слиток может непрерывно опускаться, при этом ванна металла будет все время оставаться на одной высоте.

Другой метод плавки носит название плавки в глухом кристаллизаторе. При этом поддон остается на месте, а высота слитка все время увеличивается. В этом случае не требуется механизма для вытягивания слитка. Плавка в ДВП производится на постоянном токе. Это устраняет пульсацию горения дуги переменного тока. Катодом служит электрод, анодом — слиток металла и кристаллизатор. Высокая температура в межэлектродном пространстве приводит к испарению металла. Равновесное давление его паров значительно выше давления остаточных газов (в 102—103 раз). Напряжение первичной ионизации паров металла меньше (около 8 В), чем атомов водорода, кислорода, азота (около 14 В) и особенно инертных газов — аргона (15,7 В), гелия (24,5 В). Поэтому дуга в вакууме горит в парах металла. Давление паров металла значительно меньше у боковых более холодных поверхностей электрода. Это приводит к тому, что горение дуги локализовано в межэлектродном пространстве. Переброс дуги на стенку кристаллизатора возможен при малом расстоянии электрода от стенки или при повышении давления газов в печи. Возникновение дуги между электродом и стенкой кристаллизатора нельзя допускать, так как стенка кристаллизатора может проплавиться и вода попадет на расплавленный металл. При высокой температуре металла вода диссоциирует на кислород и водород с образованием взрывоопасной смеси газов. Для снижения вероятности горения дуги между электродом и стенкой кристаллизатора зазор между ними (Dэ—Dк)/2 делается больше, чем длина дуги под электродом.

Дуга между электродами горит при низком напряжении (20—30 В), при этом длина дуги составляет всего 2—5 см. Для сжатия столба дуги и предотвращения переброса ее на кристаллизатор иногда используют постоянное магнитное поле, создаваемое соленоидом, расположенным снаружи кристаллизатора. Такой соленоид при питании переменным током может быть использован для электромагнитного перемешивания металла в ванне.

Дуга между электродами горит при низком напряжении (20—30 В), при этом длина дуги составляет всего 2—5 см. Для сжатия столба дуги и предотвращения переброса ее на кристаллизатор иногда используют постоянное магнитное поле, создаваемое соленоидом, расположенным снаружи кристаллизатора. Такой соленоид при питании переменным током может быть использован для электромагнитного перемешивания металла в ванне.

При нормальном ходе процесса дуга опирается катодным пятном (или несколькими пятнами) на плоский торец переплавляемого электрода, а анодным пятном — на зеркало ванны жидкого металла. За счет выделяемого тепла на электроде образуется пленка жидкого металла, который в виде капель стекает в ванну. Непрерывное плавление металла на электроде приводит к тому, что его температура все время поддерживается близкой к температуре плавления. На аноде выделяется несколько больше тепла, чем на катоде, что приводит к перегреву жидкой ванны и лучшему проплавлению слитка. При отводе тепла через стенки кристаллизатора охлаждающей водой происходит непрерывная кристаллизация расплава.

Расплавленный металл в виде тонкой пленки на электроде, капля, стекающая в ванну, и поверхность жидкого металла в ванне в условиях вакуума выделяют растворенные газы и летучие примеси. Благодаря этому происходит существенная очистка металла.

На горение дуги значительное влияние оказывает давление остаточных газов в печи. При остаточном давлении от 0,1 до 100 Па наблюдается равномерный (диффузный) дуговой разряд с большим диаметром анодного пятна и положительного столба с небольшой яркостью столба, занимающего практически весь объем межэлектродного пространства. При давлении остаточных газовот 0,1 до 10 кПа наблюдается переходная форма разряда, когда образуется несколько катодных пятен, перемещающихся по нижней и боковой поверхности электрода с большой скоростью. Это приводит к уменьшению скорости плавления электрода и увеличению нагрева кристаллизатора. Наблюдается общее свечение газов в печи. При давлении остаточных газов от 10 до 25 кПа образуется «отшнурованный» разряд, имеющий ярко выраженный столб и опорные пятна диаметром в несколько миллиметров. Разряд характеризуется неустойчивостью положения в пространстве. В связи с этим вакуумная система печи рассчитывается на получение остаточного давления в холодной печи менее 0,1 Па. Для создания вакуума используются механические форвакуумные и двухроторные, а также бустерные паромасляные насосы. Следует иметь в виду, что в начальный период плавки, когда электрод находится в кристаллизаторе, отвод газа из-под электродного пространства затруднен вследствие малой пропускной способности зазора между слитком и кристаллизатором. Остаточное давление газов там может быть выше.

Большим достижением в развитии ДВП явилось освоение переплава прямоугольных слитков. Такая форма слитка значительно лучше для дальнейшей обработки давлением.

При переплаве в глухом кристаллизаторе на его поверхность попадают брызги металла и осаждаются летучие соли. Это портит наружную поверхность получаемого слитка. Для получения хорошей поверхности слитка и улучшения качества металла используют двойной переплав. Для этого в конце плавки остаток электрода погружают в расплавленную ванну и дают ему застыть. Затем с помощью механизма подъема электрода слиток вынимают из кристаллизатора, подставляют новый кристаллизатор и плавку повторяют.

Хорошие результаты дает вторичный переплав под слоем шлака в атмосфере аргона или гелия. При этом электрод погружается в расплавленный шлак и плавление идет за счет тепла, выделяемого при прохождении тока по шлаку. Достигается равномерное распределение температуры и полное отсутствие брызг.

Другой модификацией дуговых вакуумных печей является плавка в гарниссаже, используемая для получения отливок из реакционных тугоплавких металлов. В этом случае в кристаллизаторе наплавляется необходимое количество металла, который затем разливается в изложницы. Наплавление может производиться путем загрузки в печь шихты из бункера и с использованием нерасходуемого электрода (графитового, вольфрамового или стального водоохлаждаемого). Возможно также комбинирование расходуемого электрода с загрузкой кусковой шихты из бункера. Разлив металла осуществляется проплавлением отверстия в дне тигля, наклоном тигля без электрода и наклоном тигля вместе с электродом без прекращения горения дуги. Как правило, разлив производится без нарушения герметичности (под вакуумом). При гарниссажной плавке используются тигли металлические с водяным охлаждением, а также графитовые, помещенные в стальной водоохлаждаемый кожух.

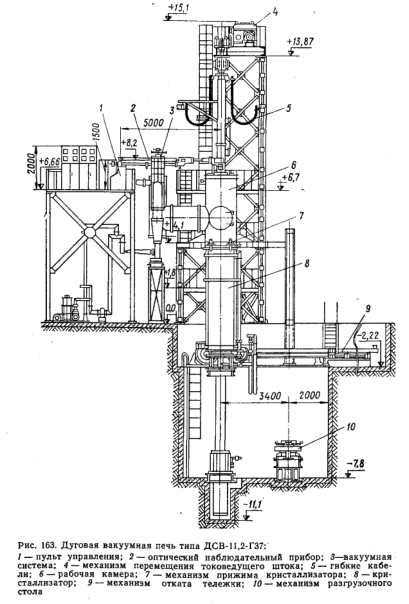

Общий вид дуговой вакуумной печи показан на рис. 163. Печь имеет опорный каркас, на котором монтируются все элементы печи и устанавливаются рабочие площадки для обслуживания печи на разных уровнях. Общая высота печи достигает 15—25 м. Частично она углублена ниже пола цеха, и там производится разгрузка получаемых слитков. Высоту печи можно уменьшить, применяя отодвигающуюся рабочую камеру. Однако в этом случае возникают трудности токопровода и подсоединения вакуумной системы.

Общий вид дуговой вакуумной печи показан на рис. 163. Печь имеет опорный каркас, на котором монтируются все элементы печи и устанавливаются рабочие площадки для обслуживания печи на разных уровнях. Общая высота печи достигает 15—25 м. Частично она углублена ниже пола цеха, и там производится разгрузка получаемых слитков. Высоту печи можно уменьшить, применяя отодвигающуюся рабочую камеру. Однако в этом случае возникают трудности токопровода и подсоединения вакуумной системы.

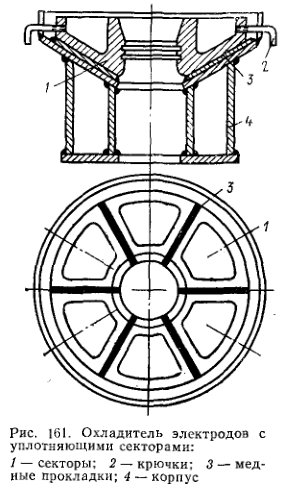

Основной частью печи является рабочая камера, имеющая водяное охлаждение. Охлаждение предохраняет корпус камеры от деформации и сохраняет вакуумные прокладки. Камера имеет гляделки, люки для обслуживания, фланцы для присоединения вакуумной системы и предохранительный клапан для стравливания давления при аварии и попадании воды в печь. Нижним своим фланцем камера соединяется с кристаллизатором. В верхней части имеется отверстие с вакуумным уплотнением для прохода штока — электрододержателя. Шток выполняется из коаксиально расположенных труб. Наружная труба делается медной и служит для токопровода. Внутренняя труба — стальная — удерживает электрод. Подъем и опускание осуществляются обычно механическим приводом. На конце штока укрепляется огарок электрода (200—300 мм), который сваривается с переплавляемым электродом. Между трубами циркулирует вода для охлаждения штока. Скорость перемещения штока 5—10 мм/мин. Предусматривается форсированное перемещение со скоростью, в 200—400 раз превышающей обычную.

Кристаллизатор — наиболее ответственная деталь печи, испытывающая большие тепловые нагрузки. Он состоит из внутренней гильзы и наружного стального немагнитного кожуха. В зазоре протекает вода для отвода тепла кристаллизующегося металла. Внутренняя гильза часто делается из хромистой бронзы толщиной 30—40 мм. Большая толщина нужна для увеличения прочности и для распределения тепла вдоль стенки. Кристаллизатор загрязняется и разрушается частично брызгами металла, что и определяет его срок службы (несколько сотен плавок). Для охлаждения кристаллизатора может использоваться сжиженный гелий или жидкие металлы (калий, натрий). Это устранит возможность взрыва при прожиге стенки кристаллизатора, но технически трудно в исполнении и использовании.

Низ кристаллизатора закрыт поддоном, который выдерживает большую тепловую нагрузку при начале плавки (до 50% мощности дуги). Он выполняется из меди толщиной 60—80 мм с водяным охлаждением. Для предохранения от прожига поддона дугой при начале плавки на поддон кладут кусок слитка толщиной 50—100 мм. Тогда дуга горит между электродом и этим слитком.

Выпускаемые вакуумные дуговые печи мощностью от 1400 до 5600 кВт позволяют получать слитки титана диаметром до 1400 мм, молибдена и ниобия — до 250 мм.

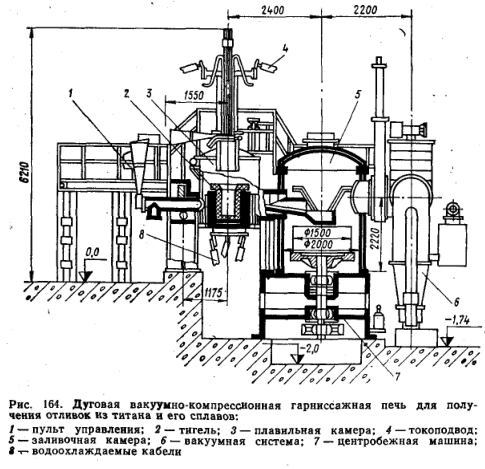

На рис. 164 приведен разрез дуговой вакуумно-компрессионной электропечи для получения фасонных отливок из титана и его сплавов. Плавка проводится в вакууме расходуемым электродом. Разливать металл можно как в вакууме (0,1 Па), так и под давлением (до 700 кПа) без разрыва дуги в стационарную или вращающуюся форму, установленную на столе центробежной машины (частота вращения стола может изменяться от 50 до 500 об/мин). Плавильная камера соединена с заливочной камерой через пустотелую цапфу, в которой размещен разливочный желоб. Для слива металла из тигля в желоб механизм наклоняет плавильную камеру на угол до 100°. Плавильная и заливочная камеры имеют крышки, откидывающиеся с помощью гидроцилиндра. Вакуумная система состоит из бустерного насоса БН-15000 и двух форвакуумных насосов ВН-300. Электрод перемещается с помощью гидропривода. Печь для получения отливок имеет емкость ванны по титану от 100 до 600 кг. Удельный расход электроэнергии при плавке титана 1,7—2,3 кВт-ч/кг.

На рис. 164 приведен разрез дуговой вакуумно-компрессионной электропечи для получения фасонных отливок из титана и его сплавов. Плавка проводится в вакууме расходуемым электродом. Разливать металл можно как в вакууме (0,1 Па), так и под давлением (до 700 кПа) без разрыва дуги в стационарную или вращающуюся форму, установленную на столе центробежной машины (частота вращения стола может изменяться от 50 до 500 об/мин). Плавильная камера соединена с заливочной камерой через пустотелую цапфу, в которой размещен разливочный желоб. Для слива металла из тигля в желоб механизм наклоняет плавильную камеру на угол до 100°. Плавильная и заливочная камеры имеют крышки, откидывающиеся с помощью гидроцилиндра. Вакуумная система состоит из бустерного насоса БН-15000 и двух форвакуумных насосов ВН-300. Электрод перемещается с помощью гидропривода. Печь для получения отливок имеет емкость ванны по титану от 100 до 600 кг. Удельный расход электроэнергии при плавке титана 1,7—2,3 кВт-ч/кг.

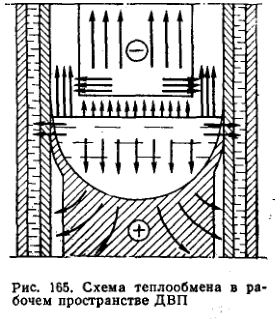

Схема теплообмена в рабочем пространстве печи показана нарис. 165. Тепло, выделяемое в дуговом промежутке между катодом и анодом (электродом и слитком), расходуется на нагрев и плавление металла на катоде, перегрев металла в ванне. Это полезное тепло часто составляет 40—60% от подведенной энергии. Потери тепла определяются теплоотводом через электрод к водоохлаждаемому штоку и излучением на стенки рабочей камеры (около 10% мощности печи). Следует иметь в виду, что электрод частично нагревается также за счет прохождения по нему тока. Потери тепла на аноде определяются тепловым излучением расплава (а также некоторым испарением металла) в зазоре между электродом и кристаллизатором (15—27%) и отводом тепла от слитка к кристаллизатору теплопроводностью в верхней части и излучением — в нижней, где вследствие усадки образуется зазор между слитком и кристаллизатором. Эти потери составляют 20—25%.

Схема теплообмена в рабочем пространстве печи показана нарис. 165. Тепло, выделяемое в дуговом промежутке между катодом и анодом (электродом и слитком), расходуется на нагрев и плавление металла на катоде, перегрев металла в ванне. Это полезное тепло часто составляет 40—60% от подведенной энергии. Потери тепла определяются теплоотводом через электрод к водоохлаждаемому штоку и излучением на стенки рабочей камеры (около 10% мощности печи). Следует иметь в виду, что электрод частично нагревается также за счет прохождения по нему тока. Потери тепла на аноде определяются тепловым излучением расплава (а также некоторым испарением металла) в зазоре между электродом и кристаллизатором (15—27%) и отводом тепла от слитка к кристаллизатору теплопроводностью в верхней части и излучением — в нижней, где вследствие усадки образуется зазор между слитком и кристаллизатором. Эти потери составляют 20—25%.

Из теплового баланса находят электрическую мощность печи и параметры питания — напряжение и силу тока. Электропитание, современных вакуумных печей производится от высокоэффективных полупроводниковых выпрямителей с напряжением 75 В и силой тока до 37500 А.

При расчете дуговой печи большое значение имеет расчет водяного охлаждения. Для этого определяется тепло, передаваемое кристаллизатору, поддону, рабочей камере и штоку с электрододержателем. Наибольшее количество воды подается для охлаждения кристаллизатора. В печах с глухим кристаллизатором водой должно отводиться все тепло, выделяющееся в дуговом разряде. При вытягивании слитка для расчета кристаллизатора поверхностная нагрузка на его стенки может быть принята при плавлении титана (1,7—2,2) • 103, молибдена (2,3—5,8) • 103 кВт/м2, для более тугоплавких металлов 1,16-104 кВт/м2. Расход воды на установках составляет от 40 до 120 м3/ч в зависимости от мощности печи.

Дуговые вакуумные печи должны эксплуатироваться с соблюдением мер техники безопасности. Наибольшую опасность представляет прожиг дуговым разрядом стенки кристаллизатора и попадание воды на расплавленный металл. Возможность взрыва при плавке металлов, поглощающих кислород, требует расчета конструкции печи на силу взрыва, защиты печи специальными бронекамерами из стали или железобетона. Наблюдение за процессом производится с помощью оптической системы с выносом изображения к пульту управления работой печи. Перебросу дуги на стенку печи способствует увеличение давления газов в печи более 10 Па (ухудшение вакуума). Положительное влияние оказывает магнитное поле, создаваемое соленоидом вокруг кристаллизатора.