В анодах содержание меди редко превышает 99,2%, дальнейшее почти полное удаление примесей достигается электролитическим рафинированием.

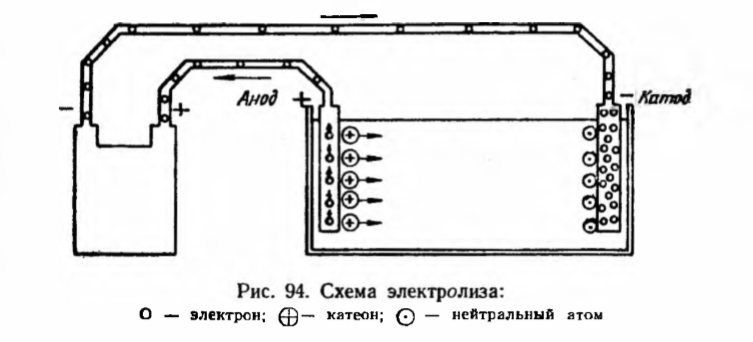

На рис. 94 показана схема электролиза. Электроны движутся от отрицательного зажима источника постоянного тока к положительному (условно движение тока принимается от плюса к минусу). На катоде, представляющем тонкий медный лист — катодную основу, создается избыток электронов, на аноде из меди, подвергающейся рафинированию, происходит «откачка» электронов источником тока. Атомы меди на аноде теряют валентные электроны и, становясь положительно заряженными ионами, переходят в электролит:

Cu° — 2e = Cu2+.

На катоде, где имеется избыток электронов, ионы меди присоединяют электроны, разряжаясь, превращаются в атомы меди н осаждаются на катоде:

Cu2+ + 2e = Cu°.

Убыль меди из электролита пополняется переходом ее с анода.

Другие металлы, содержащиеся в медных анодах в качестве примесей, ведут себя следующим образом: никель, железо, мышьяк и частично сурьма переходят в растворенном виде в электролит. Благородные металлы переходят в нерастворенном виде в шлам. Свинец попадает в шлам в виде PbSO4. Большая часть сурьмы и олова переходит в шлам.

В ряду напряжений все металлы, находящиеся правее меди, имеют более электроположительные электродные потенциалы; требуется меньшее напряжение электрического тока на электродах для их выделения, поэтому они могли бы ранее или одновременно выделяться с медью. Однако этого не происходит, потому что правее меди находятся металлы, нерастворимые в данном электролите. Все металлы, находящиеся левее меди, имеют менее электроположительные электродные потенциалы, и хотя многие из них растворимы в электролите, но для выделения их на катоде требуется большее напряжение тока, чем для меди.

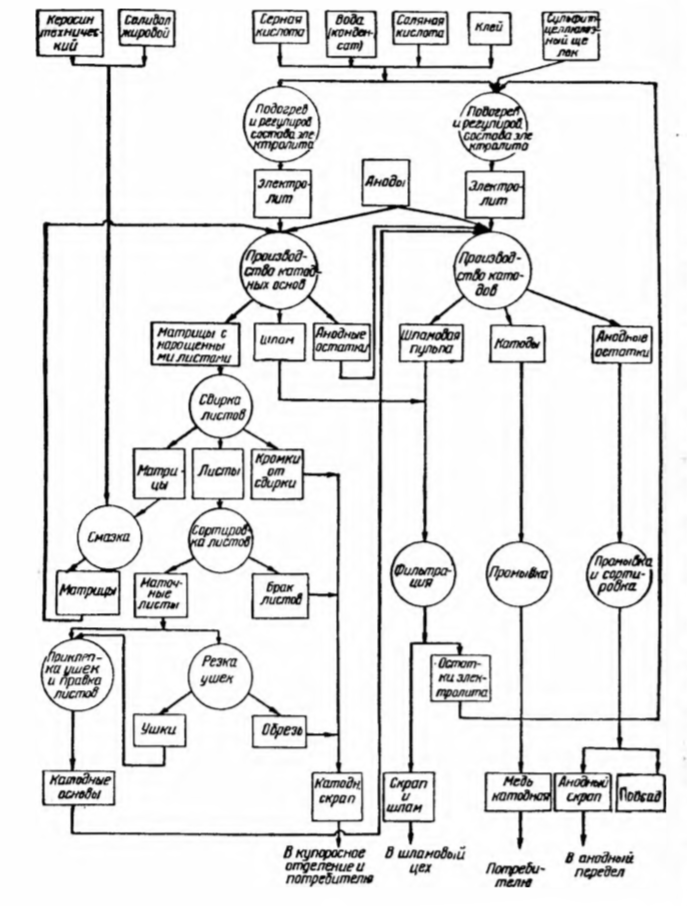

Схема электрического рафинирования меди приведена на рис. 95.

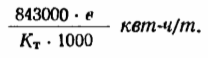

Количество осаждаемой меди и расход электроэнергии

Постоянный электрический ток для электролиза меди подается от машинных генераторов или ртутных преобразователей. Сила тока в цепи электролитных ванн равняется 5000 а и более. Катодная плотность тока, равная величине силы тока, приходящейся на 1 м2 катодной поверхности при производстве меди из вторичного сырья, составляет 170—200 а. При электролизе с растворимым анодом, когда оба электрода медные, потенциалы их в одном растворе практически одинаковы, на выделение меди требуется ничтожно малое напряжение тока. В основном напряжение расходуется на преодоление омического сопротивления электролита и в меньшей степени на другие сопортивления. Для рафинирования меди, полученной из вторичного сырья, напряжение на ванне равно 0,18—0,4 в. Если сила тока равна 1 а, значит каждую секунду по проводнику проходит 1 к (кулон) электричества, а за один час 3600 к. Для выделения одного грамм-эквивалента (грамм-эквивалент равен атомному весу, выраженному в граммах к поделенному на валентность) вещества при электролизе требуется 96500 к, или 96500/3600 = 26,8 а-ч. 1 г-экв двухвалентной меди равен 63,57/2 = 31,78 г.

1 а-ч выделит 31,78/26,8 = 1,186 г. меди.

Для выделения 1 кг меди теоретически требуется 1000/1,186 = 843 а-ч,

а для выделения 1 т меди — 843 000 а-ч.

В производственных условиях на выделение 1 т потребуется тока несколько больше вследствие потерь, в результате коротких замыканий, побочных электрических цепей и т. д. Коэффициент полезного использования тока Кт (выход по току) равен отношению теоретически необходимого количества тока к фактическим его затратам.

Расход электроэнергии на 1 г меди равняется количеству израсходованного тока в ампер-часах, умноженному на падение напряжения между электродами и поделенному на коэффициент использования тока:

Электролитные ванны

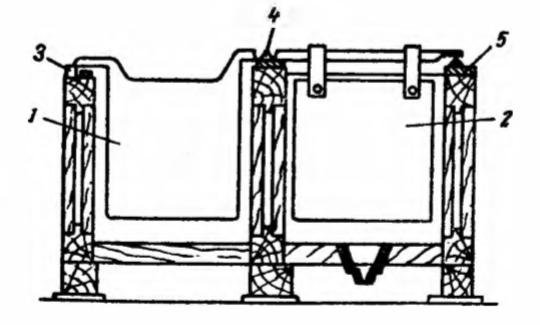

Электролитные ванны (рис. 96) объединяются в одном блоке — баке, изготовленном из дерева или кислотоупорного бетона. Несколько баков группируются в серию.

Число анодов в ванне составляет 25—42; катодов на один больше. Размеры катодов больше анодов по ширине и длине на 25—60 мм. Аноды и катоды в ванне располагают поочередно. Суммарная площадь всех поверхностей катодов, на которых происходит наращивание меди, называется катодной поверхностью.

Уменьшением расстояния между анодом и катодом возможно было бы снизить потери напряжения на преодоление омического сопротивления электролита, но при этом повышается вероятность замыканий между анодом и катодом вследствие коробления катодной основы или неравномерности отложения меди на катодах. При электролизе меди расстояние между одноименными электродами делают в пределах 105—110 мм. Аноды подвешивают в ванне так, чтобы между нижними концами анодов и днищем ванны оставалось расстояние 150—200 мм, необходимое для сбора шлама. Зазор между краями и стенками ванны равен 65—85 мм.

Ванна внутри облицовывается рольным свинцом или винипластом. Для поступления электролита устроены специальные карманы или трубки. В донной части ванны сделано отверстие для удаления шлама, закрываемое во время процесса электролиза пробкой. При сифонном удалении шлама отверстие в дне ванны отсутствует.

Ванны подключаются к источнику постоянного тока последовательно, а одноименные электроды в ванне включаются параллельно. Подвод тока к бакам осуществляется основными шинами прямоугольного сечения. По ваннам ток распределяется промежуточными шинами треугольного сечения.

Электролит

Составной частью электролита при электролизе меди являются медный купорос CuSO4•5H2O и техническая серная кислота (купоросное масло). Купоросное масло должно быть очищено от механических и химически связанных примесей. Концентрация медного купороса в электролите составляет; при производстве медных катодов 120—160 г/л, при производстве катодных основ 130—160 г/л. Водные растворы медного купороса являются слабыми проводниками электрического тока. Другая составляющая электролита — раствор серной кислоты — является хорошим проводником электрического тока. Введение в состав электролита серной кислоты сильно снижает его омическое сопротивление, вследствие чего улучшаются показатели по расходу тока. Содержание свободной серной кислоты в электролите составляет; при производстве медных катодов 125—180 г/л, при производстве катодных основ 100—160 г/л.

Для нормального ведения процесса электролиза меди необходимы циркуляция и подогрев электролита. Циркуляцию электролита осуществляют перекачиванием его кислотоупорными насосами в баки, из которых электролит самотеком поступает к ваннам. При расположении ванн по каскаду электролит последовательно проходит через несколько ванн. Скорость циркуляции по отдельным ваннам серии следует поддерживать одинаковой. Из ванн электролит отводится трубопроводом в сборный бак, из которого перекачивается снова в напорные баки. Перед поступлением в напорные баки электролит подогревается посредством паровых змеевиков, при этом повышается электропроводность и улучшается качество катодного осадка. Температура электролита должна быть 55—60°; слишком сильный нагрев электролита вызывает большой расход пара, а повышенное испарение влаги из электролита ухудшает условия работы в цехе. Для пополнения испарившейся воды в циркуляционную систему вводят конденсат, добавка водопроводной воды не допускается.

При уменьшении концентрации ионов меди в электролите и повышении концентрации примесей электродный потенциал меди становится менее электроположительным и может стать равным или меньше потенциала какой-либо примеси. Это приведет к тому, что примесь начнет выделяться на катоде. Во избежание осаждения примесей концентрацию ионов меди в электролите следует поддерживать в течение всего процесса электролиза в допустимом интервале. Обогащение электролита медью достигается введением в циркуляционную систему медного купороса; избыточное количество его удаляется в процессе регенерации.

Накапливающиеся в электролите примеси ухудшают его свойства: повышается вязкость, снижается электропроводность, вследствие этого ухудшается качество катодного осадка. Основными примесями при электролизе вторичной черновой меди являются: никель, сурьма, свинец. Для обновления состава электролита и удаления из него примесей периодически выводят из циркуляционной системы часть электролита на регенерацию.

Добавки в электролит

Ионы хлора в виде соляной кислоты вводят в состав электролита для снижения растворимости в нем серебра; концентрация ионов хлора равна 10—30 мг{л. Для улучшения структуры и повышения плотности катодного осадка меди в электролит вводят поверхностно активные вещества: столярный клей в количестве до 25 г на 1 г готовых катодов и сульфитцеллюлозный щелок до 30 г на 1 т катодов. При появлении рыхлого, пористого, шишковатого осадка добавляют тиомочевину со столярным клеем. Добавки вводят периодически или непрерывно в циркуляционную систему в виде очень разбавленных растворов.

Регенерация электролита

Обновление электролита достигается выводом части его из системы циркуляции. Количество отбираемого электролита определяется пределами допустимой концентрации наиболее характерной примеси — никеля. С увеличением концентрации сульфата никеля повышается сопротивление электролита, ухудшаются условия осаждения шлама и образования осадка меди, а также повышается содержание никеля в катодной меди. На Московском медеплавильном заводе единовременный вывод электролита на регенерацию составляет 50—55 м3 при содержании 170—180 г/л NiSO4 • 7H2O.

В специальном регенеративном отделении выведенный электролит подвергают электролизу с нерастворимыми анодами, в качестве которых используют листовой свинец толщиной около 5 мм. При электролизе с нерастворимыми анодами достигается разложение CuSO4 с выделением на аноде кислорода и образованием серной кислоты, а на катоде осаждается медь. Напряжение разложения равно разности электродных потенциалов анода и катода. Практически требуется напряжение на ванне 2,3—2,5 в.

Процесс осаждения меди длится около 20 час. После электролиза с нерастворимыми анодами электролит (8—10 г/л CuSO4 • 5H2O; 160—180 г/л NiSO4 • 7H2O и 180—200 г/л H2SO4), направляют на вакуумную выпарку, а затем раствор, насыщенный сульфатом никеля, нагретый до 60—70°, поступает на кристаллизацию. Никелевый купорос в кристаллическом виде является готовой продукцией. Маточник, содержащий до 600 г/л H2SO4, возвращают в процесс электролиза меди. Выделенная на катоде регенеративная медь имеет высокое содержание примесей. Она используется в плавильном цехе.

Производство катодов

Перед загрузкой анодов серию выключают, циркуляцию электролита останавливают. Проверяют уровень электролита в ваннах, излишки удаляют сифоном. На борты ванн укладывают бруски из сухого дерева или винипласта и хорошо Промытые трехгранные медные шины. Аноды взвешивают и загружают по плавкам. С одной стороны аноды опирают на изоляционный брусок, с другой стороны — на шину. Расстояние между анодами устанавливают по мерной рейке. Анод в ванне должен быть установлен строго вертикально. Для скорейшего прогрева электролита циркуляцию включают до окончания операции загрузки анодов.

Катодные основы перед завеской должны быть хорошо выправлены и иметь крепко приклепанные ушки. Перед завеской контакты анодов и трехгранные шины продувают паром. Ломики, на которые подвешивают катодные основы, промывают перед этим горячей водой, подкисленной серной кислотой. Ломики просовывают через ушки катодных основ и при завеске катодов устанавливают одним концом на шину, другим — на изоляционный брусок.

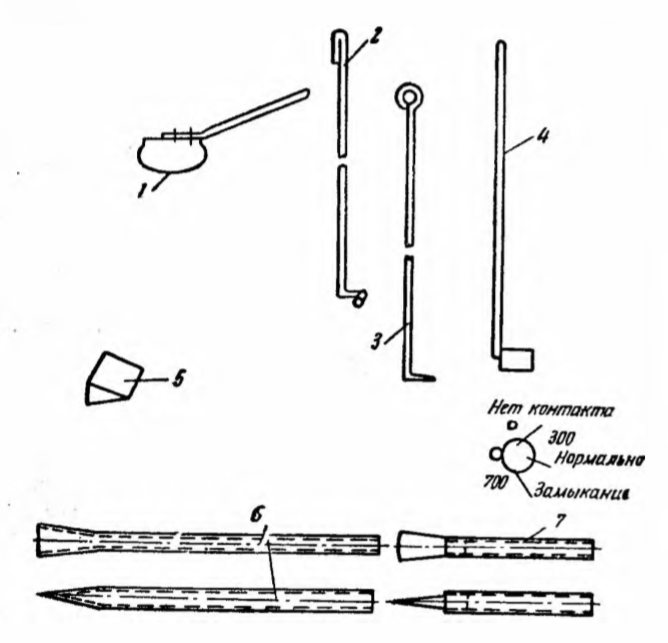

1 — кардолента для зачистки контактов; 2 — крючок для правки положения анода а ванне; 3 — крючок для устранения замыканий анода н катода снизу; 4 — переносный индикатор тока (электрощуп); 5 — деревянная пешка подкладывается для выправки положения анода в ванне; 6 — ломик для правки катода; 7 — зубило для съема катодных основ

Прежде чем включить серию, проверяют отсутствие коротких замыканий катодных основ с анодами или стенками ванн, а также правильность расположения ломиков на шинах. Верхние края анодов и катодных основ должны находиться ниже уровня электролита. Серии включают, когда температура электролита становится не ниже 40°. Через каждый час замеряют температуру электролита. Через 3—6 час. производят правку катодов, для чего катоды поштучно вынимают и расправляют, а затем вновь завешивают. Инструмент, используемый при электролизе, приведен на рис. 97. Короткие замыкания обнаруживаются электрощупом, на них указывает падение напряжения, нагревание ломиков и мест контактов. Повышение напряжения указывает на загрязнения контактов. Контакты чистят кардолентой. Устранение замыканий и чистка контактов улучшают процесс электролиза и повышают коэффициент использования тока (выход по току).

Аноды находятся в электролитных ваннах 22—30 дней. Наращивание катодов длится 6—15 дней. Таким образом, одной партии анодов достаточно для образования в 2—4 раза большего числа катодов. При работе серии на третьем или четвертом сроке сработавшиеся аноды заменяют подсадом—годными к использованию анодами, отобранными из анодных остатков. Подсад предварительно выправляют.

Для обеспечения нарашивания меди на ушках, чтобы предупредить обрыв катодов, регулируют уровень электролита в ваннах посредством установки свинцовых колец в лотки ванны. Верхние края катодов при этом должны быть погружены в электролит на 5—10 мм. Катодное отложение меди должно иметь мелкокристаллическую структуру и гладкую поверхность.

Катоды из серий вынимают мостовым краном с применением приспособления для захвата катодов — «бороны».

Некоторое время катоды выдерживают над ванной для стенания электролита и затем подают на промывку водой или обработку паром для удаления электролита и после контроля транспортируют на склад. От каждой серии отбирают два катода в качестве пробы на химический анализ. Перед выгрузкой анодных остатков подачу в ванну электролита прекращают. Анодные остатки отмывают от шлама, сортируют, несработавшиеся возвращают в цикл электролиза в качестве подсада. Отработанные анодные остатки отправляют в плавильный цех. После выгрузки анодных остатков старые изоляционные бруски удаляют.

Требования к качеству медных катодов

- Поверхность катодов не должна иметь скоплений резко выраженных дендритных наростов грибовидной формы, а также крупных наростов пористой меди на кромках. Шишковатости в виде отдельных сферообразных наростов, вросшие в тело катода и не отделяющиеся от него при легких ударах, не являются браковочным признаком. Катоды, полученные в виде мелкокристаллического плотного осадка и имеющие наиболее ровную внешнюю поверхность, обычно отвечают высоким требованиям и, как правило, содержат наименьшее количество водорода и кислорода.

- Катоды не должны быть хрупкими и не должны ломаться от ударов. Хорошего качества медный катод имеет гладкий срез и плотный слой меди, не ломающийся при изгибе. Хрупкость катодов связана с газовой пористостью и прослойками инородных включений в осажденном слое. При изгибе этот слой крошится и отстает от маточного листа; срез образуется шероховатый.

- Поверхность катодов и катодных ушков должна быть чистой, хорошо отмытой от электролита и не должна иметь налета сернокислой меди.

Производство катодных основ

Катодные основы изготовляют из маточных листов, получаемых электролитическим осаждением меди на матрицах. Новые матрицы перед употреблением промывают водой, подкисленной серной кислотой, протирают, сушат, а затем обрабатывают раствором, содержащим 6—8 г/л сернистого натрия. Перед установкой их тщательно протирают тряпкой, после чего наносят равномерный слой смазки, состоящей из 1 части жирового солидола и 6—8 частей керосина.

Медь осаждается электролитическим способом на обеих сторонах матриц слоем 0,25—0,7 мм. Для облегчения сдирки маточных листов матрицы по краям имеют риски, на которых осадок образуется в виде плены, легко счищаемой зубилом. В последнее время матрицы стали изготавливать с фальцами из кислотоупорной пластической массы — фаолита. Если имеются фальцы, осадок меди по краям матриц не образуется, что значительно облегчает сдирку маточных листов.

Матрицы, погнутые или с изогнутыми ломиками, к посадке в ванны не допускаются.

В ваннах матричных серий применяют электролит с повышенным содержанием медного купороса и уменьшенным содержанием серной кислоты. Электролит используется более чистый: с меньшим содержанием примесей, с увеличенным количеством добавок, улучшающих структуру осадка. Температура электролита не должна превышать 56°, так как повышение температуры вызывает растворение смазки, наносимой на матрицы.

Аноды из черновой меди в матричных ваннах служат 13—16 суток. Продолжительность наращивания маточных листов 24 часа. Обычно применяют электролит следующего состава: медный купорос 130—160 г/л, свободная серная кислота 100—160 г/л. В качестве коллоидных добавок в состав электролита вводят столярный клей или желатину и хлор-ион в виде соляной кислоты. Плотность тока должна быть не выше 170 а/м2.

Периодически следует проверять правильность расположения анодов и матриц в ваннах и отсутствие коротких замыканий.

Матрицы с нарощенными осадками вынимают посредством «бороны». Одновременно допускается вынимать не более половины матриц из ванны; количество таких ванн должно быть не более четырех в серии. Вынутые матрицы выдерживают над ваннами для стекания с них электролита, после чего подают на промывку и затем на специальные станки для сдирки листов. На станках матрицы последовательно подаются на вращающуюся рамку, которая позволяет снять листы с обеих сторон матриц без ручного кантования. Листы подрезают по рискам, а если имеются фальцы, сдирку ведут отрывом листов в верхней части матриц. После приклепывания ушков и правки на вальцах катодные основы годны к употреблению.

Матрицы вновь зачищают, погнутые выправляют, затем смазывают и направляют снова на электролитическое получение маточных листов.

Удаление шламов

Накапливающийся в ваннах шлам не реже 1 раза в 2 месяца удаляют. Ванны отключают от циркуляционной системы; после отстаивания и удаления основной части электролита шламовую пульпу удаляют через отверстие в дне ванны или путем сифонирования, а иногда вычерпывания в специальную шламовую бадью. После фильтрации шламовой пульпы осветленный электролит подают в циркуляционную систему, а отделенный от жидкости шлам поступает на переработку в шламовое отделение для извлечения благородных и других металлов.