Исходные материалы для футеровки

Кварцит молотый Первоуральского динасового завода для тиглей индукционных печей марки ПКМИ 97,5 по ТУ 14-8-246-77.

Влажность кварцита не должна превышать 0,3 %. Зерновой состав должен быть следующим, %, по массе:

- проход через сетку № 5 — 100

- остаток на сетке № 3.2 — не более 5

- остаток на сетке № 1 — 40—50

- остаток на сетке № 02 — 20—30

- остаток на сетке № 02 — 20—30

Кварц молотый пылевидный марки А по ГОСТ 9077-82.

Цемент высокоглиноземистый марки ВЦ-75 по ТУ 21-20-60-84 или алюминат кальция по ТУ 6-03-339-78 опытного завода НИИ Цемент г. Подольск.

Борная кислота по ГОСТ 9656-75 или борный ангидрид. Влажность борной кислоты 0,2 %.

Ткань кремнеземистая марки ТКТ-ТО по ТУ 6-11-118-75 или ткань асбестовая марки АТ-3 или АТ-7 по ГОСТ 6102-78.

Картон асбестовый толщиной 5 мм или 8 мм по ГОСТ 2850-80.

Слюдопласт гибкий марки ИФГ-КАХФ толщиной 0,2—0,3 мм по ТУ 21-25-263-82.

Глина огнеупорная молотая Латненского месторождения ЛТТ по ТУ 14-8-152-75.

Футеровка тигля кварцевой массой

Перед началом футеровки тигля индуктор покрывают обмазкой состава, %, по массе:

- кварцит фракции до 1 мм, отсеянный от кварцита;

- высокоглиноземистый цемент;

- вода сверх 100 %.

Обмазку наносят мастерком вертикальными полосами шириной 15—20 см с тщательным заполнением зазоров между витками.

На первый слой, после его схватывания, наносят второй и наклеивают асбестовую ткань, смоченную водой с нанесенной обмазкой 1,0—1,5 мм в сметанообразном состоянии.

Обмазку сушат в течение 24 ч при температуре 20—25 °С, а далее сушат лампами для инфракрасного излучения или нагревателем при температуре около 100 °С в течение 24 ч.

Во время сушки обмазки воду в индуктор не подают.

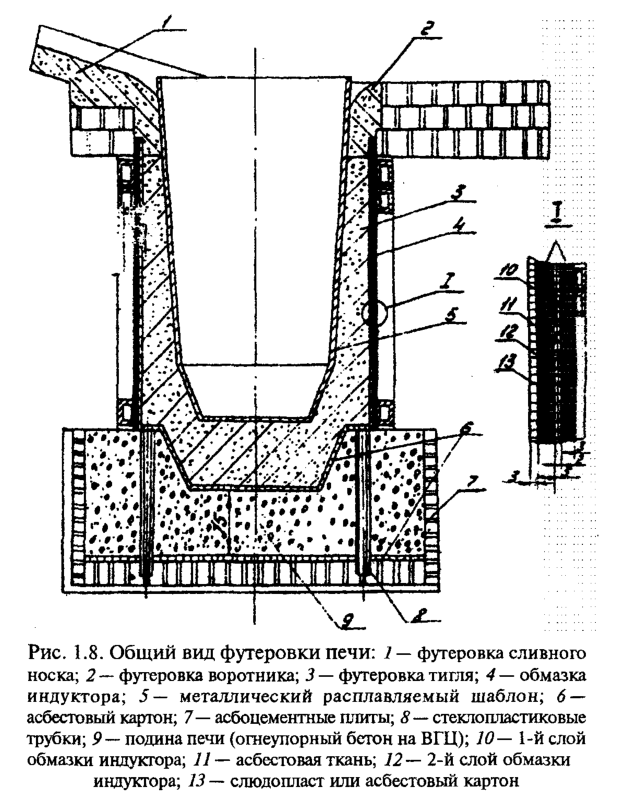

Общий вид футеровки показан на рис. 1.8.

Устанавливают сигнализатор контроля состояния футеровки тигля электропечи в соответствии с технической документацией.

Перед началом футеровки тигля обмазанный индуктор обкладывают изнутри слоем слюдопласта или слоем асбестового картона (рис. 1.8, поз. 13).

Слюдопласт или асбест прижимают к индуктору с помощью специального распорного кольца из стальной пружинной проволоки. По мере набивки тигля кольцо извлекают.

Состав набивной кварцевой массы должен быть следующим, %, по массе:

При применении Первоуральского кварцита

- кварц — 88,8,

- борная кислота — 1,2—1,9,

- борный ангидрит — 0,8.

Дозирование компонентов производится взвешиванием с точностью +/— 2 % по массе.

Набивную массу готовят в смесителе, который должен иметь крышку с резиновым уплотнением.

В смеситель загружают кварцит и молотый пылевидный кварц, затем равномерно рассыпают борный ангидрит или борную кислоту. Перемешивают в течение 10 мин.

Перед набивкой дна необходимо заделать отверстия выводов сигнализатора состояния футеровки, стеклопластиковые трубки выводов.

На подину печи укладывают слои асбестового картона толщиной 5 мм (рис. 1.8, поз. 6).

Для набивки нижнего слоя дна тигля применяют смесь: кварцит — 90% ; пылевидный кварц — 10% без добавки борного ангидрита или борной кислоты.

Засыпают смесь слоем 50—70 мм. Засыпку производят с помощью ведер, при этом следует избегать падения массы с высоты с целью предотвращения расфракционирования и пыления. Кварцит разравнивают и уплотняют.

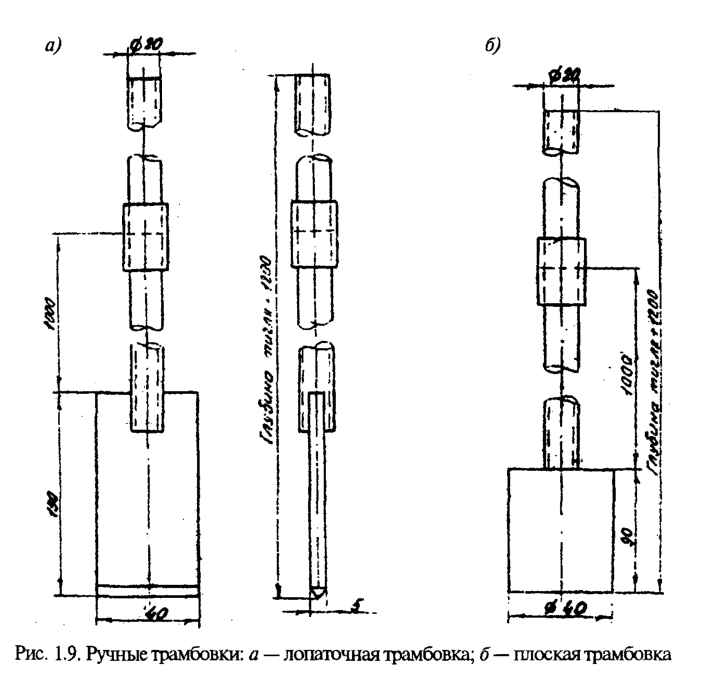

Для уплотнения кварцитовой массы применяют лопатообразные ручные трамбовки с заостренным концом и плоскую ручную трамбовку (рис. 1.9). При уплотнении массы необходимо трамбуемую поверхность пройти лопаткой не менее трех раз. Расстояние между ударами лопатки должно быть не более 40 мм. При первом проходе лопатки ее нужно держать в радиальном направлении, при повторном — перпендикулярно к радиусу, чтобы трамбуемая поверхность штыковалась в виде креста.

Поверхность уплотненного слоя взрыхляют на глубину 8—10 мм лопаточной трамбовкой для обеспечения надежного сцепления слоев.

Засыпают кварцитовую набивную массу и уплотняют. Дно тигля набивают на 20—30 мм выше, чем необходимо. Затем соскребают с помощью деревянной планки для выравнивания дна тигля. Остатки массы удаляют из печи с помощью подъемной лопатки. Затем дно тигля дополнительно уплотняют плоской трамбовкой. С помощью центрирующих реек устанавливают шаблон и фиксируют его, загружая шихтой (рис. 1.8, поз. 5). Удаляют центрирующие рейки или засыпают кварцитовую массу на высоту 50-70 мм, разравнивают и уплотняют.

Продолжают набивку стенок тигля, засыпая кварцитовую массу слоями по 50—70 мм, применяя дополнительное постукивание шаблона слесарным молотком с внутренней стороны.

Перед засыпкой каждого слоя набивной кварцитовой массы поверхность уплотненного слоя взрыхляют на глубину 8-10 мм.

Набивку стенок тигля (рис. 1.8, поз. 3) ведут до уровня, указанного в чертеже, до воротника (рис. 1.8, поз. 2).