Принцип работы

В индукционной печи без железного сердечника тигель с металлом размещается в индукционной катушке, к которой подводится переменный электрический ток. Магнитные силовые линии при такой конструкции замыкаются частично через воздух, представляющий большое электрическое сопротивление для прохождения силовых линий. Индуцируемая этим потоком э. д. с. в металле определяется по формуле

Е = 4,44Φmax fn10-8 (162)

где n — число витков катушки индуктора; f — частота тока; Φmax — максимальное значение магнитного потока.

Повысить наводимую э. д. с. можно, увеличивая либо число витков индуктора, а также применяя ток большой частоты, либо силу тока. Возможности увеличения числа витков, а следовательно, и относительной высоты тигля с металлом ограничены. Поэтому основным направлением повышения э. д. с. индукции является увеличение частоты тока. При этом для каждой емкости печи и сопротивления шихты имеется оптимальная частота тока, обеспечивающая максимальный к. п. д. печи.

Минимальное значение частоты тока может быть определено по формуле

f = 25 • 108 (ρ/μd2), (163)

где ρ — удельное электросопротивление жидкого металла, Ом/см; d— внутренний диаметр тигля, см; μ — магнитная проницаемость.

Для холодного железа ρ = 10-5 Ом•см и μ = 100; при температуре 750° С (в момент потери магнитных свойств) ρ = 1,1 • 10-4 Ом•см и μ=1,0. Как видно из уравнения (163), для крупных печей с большим внутренним диаметром тигля требуется меньшая частота тока, чем для малых.

Наводимый в шихте ток имеет максимальное значение вблизи ее поверхности (так называемый поверхностный эффект), поэтому тепло преимущественно выделяется только в поверхностном слое шихты, и плавление шихты начинается также с поверхности.

С увеличением частоты тока и магнитной проницаемости металла глубина проникновения магнитного потока уменьшается, т. е. возрастает поверхностный эффект. Вместе с тем с увеличением удельного сопротивления металла глубина проникновения тока увеличивается. Глубина проникновения в твердую сталь при частоте тока 10 000 Гц составляет 0,015 см, а в жидкую сталь при той же частоте тока 0,47 см. В связи с небольшой глубиной проникновения тока в твердый металл для ускорения плавления целесообразно шихту загружать в мелких кусках.

Из электротехники известно, что при наличии в цепи индукционной катушки (индуктивного сопротивления) наблюдается сдвиг фаз между напряжением и током. Поэтому фактически расходуемая в цепи мощность при переменном токе всегда меньше произведения напряжения U на силу тока I и равна

P = kIU, (164)

где k — коэффициент, называемый коэффициентом мощности ≤ 1.

Для синусоидальных токов, т. е. токов, характер изменения которых протекает по синусоидальному закону и которые получили наибольшее распространение в промышленности, коэффициент мощности равен k = cosφ, где φ — угол сдвига фаз между током в цепи и напряжением. Вместе с тем угол φ определяется как соотношение между активным (R) и полным сопротивлением цепи (Z), т. е.

cosφ = R/Z (165)

а

![]()

где R — активное сопротивление цепи; Xc — емкостное сопротивление, равное 1/2πfL; С — емкость цепи; XL— индуктивное сопротивление, равное 2πfL; L— индуктивность; f— частота тока.

Коэффициент мощности достигает максимального значения при последовательном электрическом резонансе, т. е. при равенстве индуктивного и емкостного сопротивлений.

Для того чтобы достичь резонанса на индукционной печи, в электрическую цепь включают батарею конденсаторов, емкость которых должна быть тем больше, чем меньше частота тока. Однако стоимость одной микрофарады при высокой частоте тока будет больше, чем при низкой, так как с увеличением частоты возрастают реактивные — токи, приводящие к интенсивному нагреву конденсаторов, а следовательно, и к увеличению потерь , в них.

В индукционной печи без железного сердечника индуктор и расплавленный металл представляют собой два концентрически расположенных проводника. Ток по этим проводникам течет в разных направлениях, проводники при этом отталкиваются, что приводит к подъему уровня металла в средней части тигля (так называемый спин-эффект), при этом шлак стекает к стенкам тигля. Чтобы металл был покрыт шлаком, необходимо увеличивать его количество, что в свою очередь отрицательно влияет на стойкость футеровки тигля.

Устройство индукционной печи

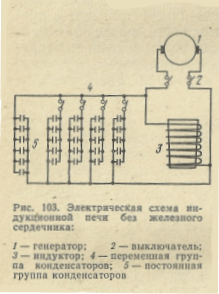

Электрическая схема индукционной печи без железного сердечника представлена на рис. 103. Переменный ток высокой частоты подводится через выключатель к индуктору от генератора. В цепь включены две группы конденсаторов. Одна из них подключена постоянно, другая подключается периодически, что позволяет подключать емкость, необходимую для создания резонанса в любой момент плавки. Обычно от одного генератора попеременно питаются две печи (индуктора).

В качестве источника тока высокой частоты на промышленных установках используют машинные генераторы, обеспечивающие частоту тока от 500 до 10 000 пер/с. Мощность их колеблется от десятков до тысяч киловатт при к. п. д., равном 0,56—0,9. В последнее время все шире находят применение полупроводниковые тиристорные преобразователи частоты тока, обеспечивающие частоту тока 500—3000 пер/с и имеющие по сравнению с машинными генераторами более высокий к. п. д. (на 7-15%).

В качестве источника тока высокой частоты на промышленных установках используют машинные генераторы, обеспечивающие частоту тока от 500 до 10 000 пер/с. Мощность их колеблется от десятков до тысяч киловатт при к. п. д., равном 0,56—0,9. В последнее время все шире находят применение полупроводниковые тиристорные преобразователи частоты тока, обеспечивающие частоту тока 500—3000 пер/с и имеющие по сравнению с машинными генераторами более высокий к. п. д. (на 7-15%).

Для лабораторных индукционных печей емкостью несколько килограмм вследствие малой э. д. с., индуцируемой в шихте, требуется очень высокая частота (несколько сотен тысяч герц). В этом случае в качестве генератора высокой частоты применяют электронные генераторы с трехэлектродными лампами. Подобные генераторы позволяют менять частоту тока в широких пределах (до нескольких сот тысяч периодов в секунду), что особенно удобно при выплавке металла с разной магнитной проницаемостью. К- п. д. высокочастотных генераторов не превышает 0,75—0,8.

На крупных промышленных печах емкостью в несколько сот килограмм частота тока составляет 100—150 Гц. Подобная частота может быть получена удвоением или утроением нормальной частоты при помощи умножителей тока — трансформаторов с разным числом витков, соединенных по специальной схеме. Мощность умножителей частоты достигает 1 МВт при к. п. д., равном 0,85—0,92. На крупных печах емкостью несколько тонн может быть применен ток нормальной частоты (50 Гц).

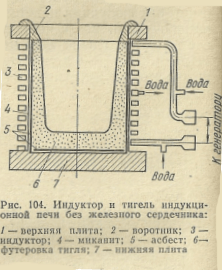

В индукционных печах применяют электрические конденсаторы, которые собирают в секции и оборудуют масляным охлаждением. Индуктор выполняют из медной трубки, охлаждаемой водой (рис. 104). В крупных печах вода в индуктор поступает благодаря создаваемому в трубах разрежению, что делается для большей безопасности в случае прорыва металла через стенку тигля и расплавления индуктора.

Для обеспечения равномерного охлаждения индуктор делится на две-четыре секции с самостоятельным подводом воды. Температура воды на выходе должна быть 30—40° С. При более низкой температуре на индукторе конденсируется влага, что вызывает замыкание, а при более высокой температуре на поверхности индуктора вследствие перегрева воды может образоваться накипь.

Витки индуктора изолируют один от другого чаще всего лентой из стекловолокна, к ним приварены болты, крепящие индуктор к стойкам каркаса, выполненным из дерева, текстолита или асбоцемента. Внутри индуктора размещен тигель. Сверху индуктор ограничен верхней плитой, снизу — подовой плитой. Для предохранения верхней плиты от повреждения металлом и удобства выпуска в верхней части тигля делается воротник со сливным носком.

Увеличением числа витков индуктора возрастает и количество тепла, выделяемого в садке. При одной и той же высоте индуктора большее число витков можно расположить, если трубкам в поперечном сечении придать форму эллипса или прямоугольника. Число витков, в индукторе обычно составляет 10—60.

Для изготовления каркаса печи необходимо применять немагнитный материал, так как в противном случае магнитным потоком рассеивания наводятся вихревые токи вызывающие сильный нагрев каркаса. Поэтому для больших печей делаются каркасы из немагнитной стали, а каркасы печей небольшой емкости выполняют из деревянных брусков, скрепленные латунными уголками.

К каркасу печи крепят стойку с индуктором, нижнюю и верхнюю керамические плиты. Нижняя (подовая) плита выполнена из одного или нескольких шамотных блоков, имеющих отверстия для латунных болтов и скоб, скрепляющих блоки с уголками каркаса или деревянной рамой основания. На подовой плите устанавливают индуктор и крепят стойки. В верхней плите имеется отверстие под индуктор. Для слива металла из тигля печь снабжена механизмом наклона.