Прообразом первых вагранок можно считать древние переносные поворотные печи, известные еще при Александре Македонском. Такие печи уже имели основные элементы конструкции вагранки: футерованную шахту, фурму для подачи дутья, летку и желоб для выпуска металла и шлака. Шахта печи загружалась древесным углем, после его розжига сверху на слой угля укладывали железную руду или самородное железо. Через фурмы мехами в печь вдували воздух, обеспечивающий интенсивное горение угля и создание высоких температур, достаточных для восстановления железа из руды, его расплавления и науглероживания. Полученный сплав железа с углеродом (чугун) обладал достаточной жидкотекучестью и использовался для отливки деталей.

В дальнейшем шахты стали делать выше, а руду с углем загружать в них слоями, что привело к созданию доменных печей. Развитие производства кокса привело к сооружению крупных доменных печей, использование которых в литейном производстве стало нерентабельным и послужило причиной отделения литейного производства от доменного. Накопленный к тому времени опыт вторичной переплавки чугунного лома в доменных печах показал, что качество такого чугуна значительно выше, а расход кокса на плавку меньше. Поэтому самостоятельные литейные мастерские стали оснащаться небольшими шахтными печами типа доменных для вторичной переплавки чугуна. Эти шахтные печи, названные в России вагранками, получили к концу XVII века широкое распространение в литейных цехах. Дальнейшее развитие конструкции вагранки на протяжении двух веков привело к созданию очень простой и надежной установки. Простота конструкции, непрерывность процесса плавки, достаточно высокое качество выплавляемого чугуна дали возможность применять вагранки для выплавки чугуна в литейных цехах.

Практически до 50-х годов нашего столетия применяли вагранку с цилиндрическим профилем шахты, холодным дутьем, одним, двумя или тремя рядами фурм, сухим цилиндрическим или камерным искрогасителем (см. рис. 24). Различия в конструкциях вагранок сводилось лишь к различиям диаметра и высоты шахты, устройству фурм, узлов для выпуска металла и шлака, устройству механизма для открывания и закрывания днища, способу загрузки шихты и наличию копильника. Такая конструкция вагранки удовлетворяла основным технологическим требованиям литейщиков, поэтому различные методы интенсификации ваграночного процесса, требующие значительного усложнения конструкции (подогрев дутья, охлаждение плавильного пояса для увеличения продолжительности плавки) , хотя и были уже известны, но не получили должного распространения. Мощным толчком для развития конструкции вагранки послужило принятие в 50—60-х годах в Советском Союзе и в других промышленно развитых странах законодательных актов о защите окружающей среды. Для удовлетворения этим требованиям был создан принципиально новый тип вагранки — вагранка закрытого типа, в которой свободный выход ваграночных газов в атмосферу перекрыт и они принудительно направляются в систему очистки и дожигания. Теплота их горения используется для подогрева воздуха, что одновременно позволяет поднимать температуру чугуна и более экономно расходовать топливо.

Повышение сменности работы литейных цехов привело к созданию конструкции вагранок с длительным циклом работы, обеспечивающим экономию огнеупорных материалов, трудозатрат, а иногда к уменьшению числа установленных в цехе вагранок.

Получение в вагранках чугунов высоких марок при использовании в качестве шихты низкосортных материалов стало возможным благодаря созданию так называемых металлургических вагранок, обеспечивающих нагрев и плавление шихтовых материалов в условиях нейтральной или восстановительной атмосферы.

Получение в вагранках чугунов высоких марок при использовании в качестве шихты низкосортных материалов стало возможным благодаря созданию так называемых металлургических вагранок, обеспечивающих нагрев и плавление шихтовых материалов в условиях нейтральной или восстановительной атмосферы.

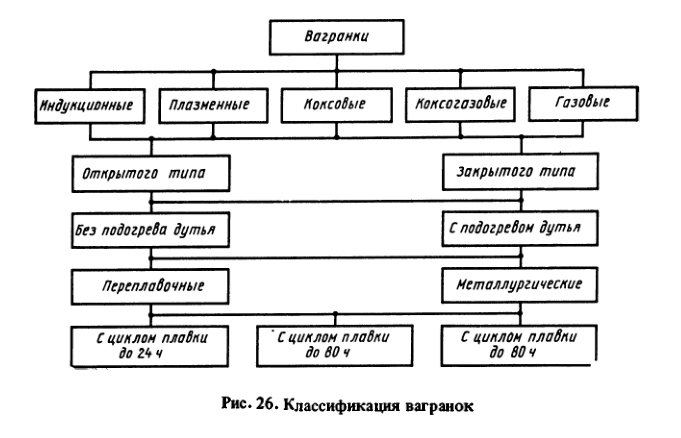

Таким образом, современные вагранки могут быть классифицированы по целому ряду признаков (рис. 26):

- виду используемой энергии коксовые, коксогазовые, газовые, плазменные, индукционные (классы);

- принципу очистки ваграночных газов открытые, закрытые (типы);

- виду применяемого дутья без подогрева дутья, с подогревом дутья, с обогащением воздуха кислородом (исполнения);

- применяемому технологическому процессу плавки переплавочные, металлургические (модели);

- продолжительности межремонтного цикла с суточным межремонтным циклом, с многонедельным межремонтным циклом (модификации).