Разливка стали из ковша производится в чугунные изложницы. Отливаемые слитки разнообразной массы и различного поперечного сечения в дальнейшем подвергаются горячей пластической обработке давлением. Слитки в зависимости от вида горячей обработки делятся на прокатные и кузнечные.

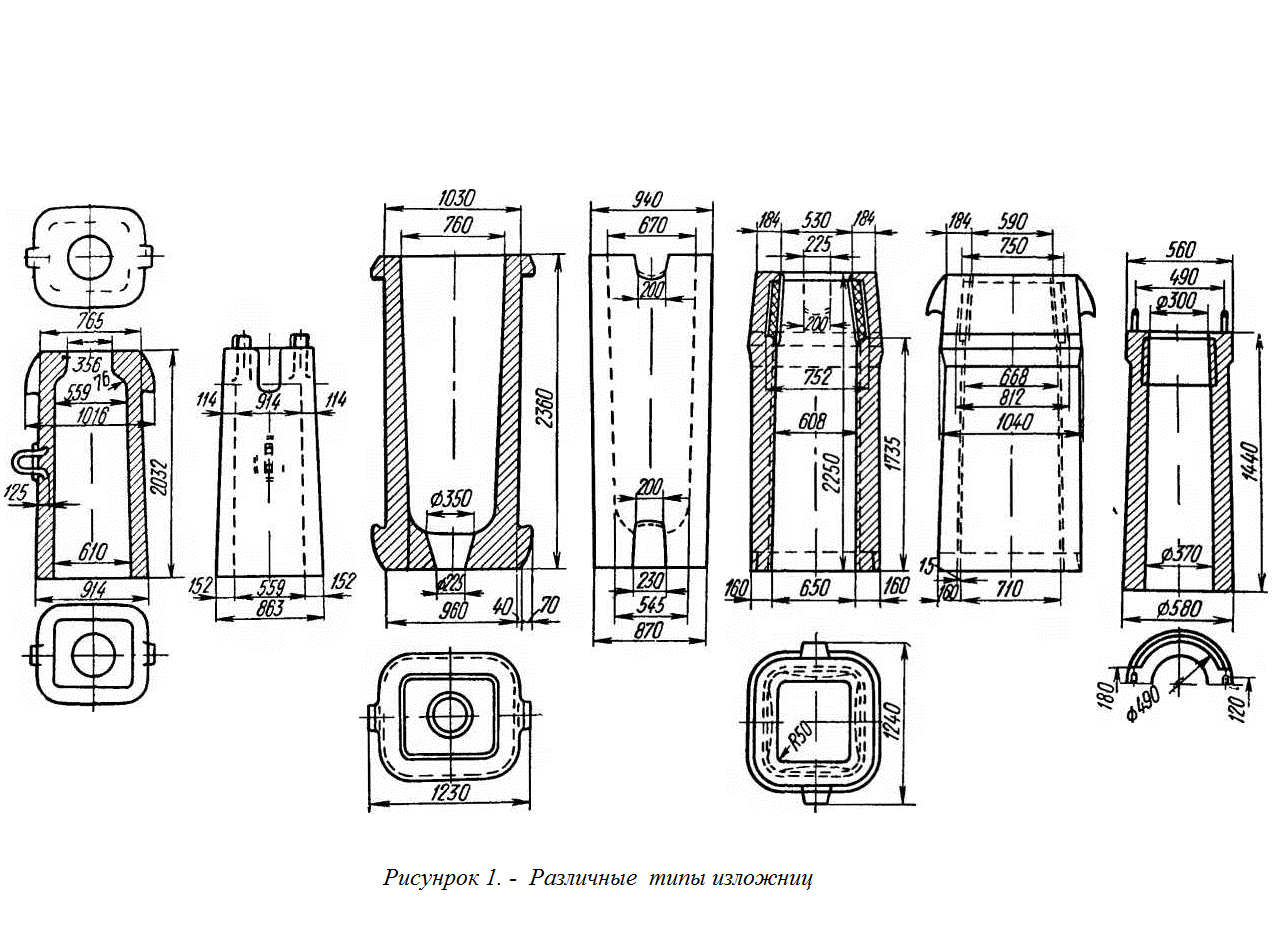

Наиболее распространенные прокатные слитки в свою очередь подразделяются по назначению на сортовые, листовые, трудные и бандажные. Назначение слитка предопределяет форму его поперечного сечения, а следовательно, и внутреннее очертание изложницы (рис. 1).

Слитки, предназначенные для прокатки на сортовой профиль, обычно имеют квадратное поперечное сечение; листовые слитки имеют прямоугольное сечение; трубные и бандажные — соответственно круглое или многогранное сечение.

Кузнечные слитки, предназначенные для получения поковок, довольно часто имеют шестигранное или восьмигранное сечение в зависимости от назначения.

Массу слитка определяют в основном мощностью прокатного стана, химическим составом сталей и требованиями к качеству металла. С точки зрения уменьшения расходов на разливку желательно отливать слитки возможно большей массы, ограничиваемой мощностью прокатного стана и оборудования. Однако увеличение массы слитка нередко сопровождается снижением качества металла. Поэтому масса и форма слитка, соответственно и конструкция изложницы должны быть оптимальными, обеспечивающими минимальные затраты на разливку и высокое качество металла.

Высоколегированные стали (инструментальные, жаропрочные и другие) обычно разливают в небольшие слитки 200—500 кг; среднелегированные разливают в слитки до 1,5 т, а наиболее распространенные, так называемые конструкционные, разливаются в слитки от 2,5 до 8 т. Листовые слитки достигают 18—20 т, кузнечные слитки — нескольких десятков и даже сотен тонн.

Конструкция изложниц зависит от сорта выплавляемой стали и определяется массой слитка, его поперечным сечением, конусностью, отношением длины к диаметру слитка и другими факторами. Углы между гранями во избежание трещинообразования в слитках закругляются. Волнистая форма ускоряет отвод тепла изложницей и способствует образованию более толстой и прочной корочки.

Оптимальное соотношение между высотой Н и средним диаметром D или поперечником В слитка, с точки зрения получения качественного слитка кипящей стали, равно 3—3,5.

Конусность слитка, т. е. увеличение толщины слитка на один погонный метр высоты слитка для кипящей стали составляет 1,0—1,5%. Конусность слитка имеет большое влияние на расположение усадочной раковины, формирование макроструктуры слитка, его плотности и определяет захват слитка валками и количество пропусков при прокате.

Для разливки спокойной стали применяют преимущественно глуходонные изложницы, уширяющиеся кверху с прибыльными надставками. В дне таких изложниц имеется отверстие, в которое устанавливается или огнеупорный стаканчик (при разливке сифо-ном) или же стальная пробка (при разливке сверху). Поперечное сечение изложниц для разливки спокойной стали — квадратное, прямоугольное, круглое, многогранное. Для больших слитков применяют изложницы с волнистыми стенками (см. рис. 1).

Для слитков кипящей стали применяют сквозные изложницы без дна, уширяющиеся книзу, квадратного или прямоугольного сечения. Для слитков полуспокойной стали используют те же изложницы, что и для кипящей стали, иногда для полуспокойной стали применяют изложницы бутылочного типа рис. 1. Верхнее отверстие подобной изложницы по окончании ее наполнения закрывают чугунной или стальной пробкой. При этом прекращается кипение стали, что способствует получению слитка с меньшей химической неоднородностью.