Мартеновский процесс

Исходные, или шихтовые, материалы при мартеновской плавке стали делятся на металлические и неметаллические.

К металлическим материалам, составляющим шихту, относятся:

- передельный чугун, применяемый в виде чушек или в жидком состоянии; в последнем случае он подается в ковшах из миксера или непосредственно из доменного цеха;

- стальной лом и оборотный скрап сталеплавильных цехов;

- раскислители, к которым в основном относятся зеркальный чугун, ферромарганец, ферросилиций, алюминий и пр.;

- легирующие добавки, предназначенные для выплавки специальных марок стали и включающие в себя феррохром, никель, ферромолибден, феррованадий и пр.

К неметаллическим составным частям шихты относятся железная руда, применяемая для окисления и последующего удаления ненужных примесей, и так называемые флюсы, предназначенные для образования шлака. Для основной печи флюсами являются известняк, негашеная известь, а также плавиковый шпат и боксит; последние два вида флюсов добавляются для разжижения шлака.

В зависимости от состава шлаков и качества получаемой стали мартеновский процесс может быть кислым или основным.

Кислый процесс ведется в печах с кислой (динасовой) футеровкой ванны печи. Некоторые качественные показатели кислой стали (упругость, вязкость, содержание водорода, плотность, однородность) выше, чем у стали, получаемой при основном процессе, при одинаковых показателях прочности. Однако при кислом процессе из металла нельзя удалить в нужной степени такие вредные примеси, как фосфор и серу. Поэтому для получения кислой стали должны применяться дорогостоящие высококачественные (чистые по сере и фосфору) чугуны, отборный лом II малосернистое топливо. Производительность кислых печей ниже основных. Все указанное вызывает значительное удорожание кислой стали, в результате чего она выплавляется в незначительных количествах и применяется в особо ответственных конструкциях (в основном в машиностроении), тем более что в настоящее время уровень технологии позволяет выплавлять многие качественные марки стали в основных печах.

Основной процесс благодаря основным шлакам дает возможность удалять из проплавляемой шихты значительные количества фосфора и серы.

Основной процесс имеет две разновидности:

- скрап-процесс, применяемый на машиностроительных или металлургических заводах при отсутствии доменного цеха. Металлическая шихта, проплавляемая при скрап-процессе, состоит из 60—70% стального лома и 40—30% твердого чушкового чугуна;

- скрап—рудный процесс, применяемый на металлургических заводах, в составе которых имеется доменный цех. В этом случае выплавка стали производится с использованием жидкого чугуна.

Для ускорения окисления (выгорания) примесей при скрап—рудном процессе в шихту вводится значительное количество железной руды с богатым содержанием железа. В настоящее время большая часть стали получается скрап—рудным процессом.

Процесс выплавки стали путем основного скрап—рудного процесса разделяется на следующие периоды: завалка шихты, плавление, кипение и раскисление.

Под влиянием высокой температуры в мартеновской печи, помимо изменения физического состояния вещества (перехода его из твердой фазы в жидкую), происходят химические реакции, главным образом реакции окисления.

Для получения стали в мартеновскую печь в расчетных количествах и определенном порядке загружают шихту — чугун, стальной лом, руду и флюсы.

Металлическая шихта кроме железа содержит следующие примеси: кремний (51), марганец (Мп), углерод (С), серу (Б) и фосфор (Р). Этих примесей в шихте больше, чем их должно быть в стали, поэтому излишек их надо удалить.

Удаление примесей происходит в результате их окисления. Окислы переходят в шлак или удаляются с продуктами горения. Для получения окислов необходим кислород, источником которого являются печная атмосфера и железная руда.

Течение химических реакций в печи начинается с начала завалки шихты в результате непосредственного контакта отдельных элементов (железа и примесей) с кислородом, содержащимся в печной атмосфере.

Под влиянием высокой температуры шихта расплавляется с образованием жидкого металла и шлака. В образовании шлака принимают участие окислы железа и примесей, а также флюсы, причем шлак, удельный вес которого меньше, чем у металла, всплывает вверх.

С этого момента прекращается непосредственное окисление железа и примесей за счет кислорода печной атмосферы. Дальнейшее развитие процессов окисления определяется реакциями между расплавленными металлом и шлаком, причем последний подвергается прямому химическому воздействию кислорода печной атмосферы и окислов железа, поступающих с добавляемой железной рудой. Получившаяся в результате окисления железа закись железа (БеО), взаимодействуя на поверхности шлака с кислородом печной атмосферы, образует в шлаке магнитную, окись железа (БезО*), которая, распределяясь В шлаке, граничащем с металлом, окисляет железо в закись железа. Поступившая в металл закись железа за счет своего кислорода окисляет находящиеся в нем примеси (кремний, марганец, фосфор и углерод).

В результате этих химических реакций и взаимодействия металла со шлаком окисленные кремний, марганец, фосфор и сера переходят в шлак, а углерод в виде СО всплывает пузырьками и сгорает на поверхности ванны.

Процесс выделения пузырьков окиси углерода из жидкого металла называется кипением ванны.

К концу процесса плавки в жидкой стали всегда остается некоторое количество кислорода, находящегося в неметаллических включениях— окислах и силикатах, а также в закиси железа. Кислородные включения ухудшают свойства стали. Удаление, кислорода из металла достигается раскислением, являющимся последней и наиболее ответственной операцией процесса получения качественной стали.

Раскислители, взаимодействуя с закисью железа, отбирают от нее кислород и переводят его либо в печную атмосферу в виде газов, либо в шлак в виде окислов. Наиболее распространенными раскислителями являются ферромарганец, ферросилиций, алюминий и др. В зависимости от степени раскисленности сталь при застывании в изложницах получается кипящей, полуспокойной и спокойной.

Кипящая сталь, получаемая при раскислении металла в печи ферромарганцем или зеркальным чугуном, является наиболее дешевой сталью. Из нее прокатываются профильные сорта, лист, проволока, трубы и другие изделия.

Спокойная сталь раскисляется присадкой ферромарганца в печи, ферросилиция в желобе и алюминия в ковше. Спокойная сталь применяется для плотных и однородных изделий. Большинство качественных и легированных сталей выплавляется по этому способу.

Полуспокойная сталь получается при раскислении ее теми же раскислителями, что и спокойной стали, но применяемыми в меньших количествах. По химической однородности она занимает промежуточное положение между кипящей и спокойной» сталью.

Разновидности мартеновского процесса

Мартеновские печи отапливаются высококалорийным топливом (природным газом или мазутом), а также средне- и низкокалорийным топливом (генераторным и коксодоменным газом). При отоплении высококалорийным топливом отпадает необходимость в его подогреве, достаточно подогревать только воздух. Конструкция мартеновских печей при этом упрощается, а их производительность возрастает. Поэтому в настоящее время мартеновские печи преимущественно работают на высококалорийном топливе.

По применяемым для изготовления подины огнеупорным материалам печи делятся на кислые (футеровка из кремнеземистых материалов) и основные (футеровка из магнезитсодержащих материалов). В связи с ограниченной возможностью удаления серы и фосфора в кислых печах и интенсивным разрушением кислой футеровки в случае интенсификации ведения процесса применяемые мартеновские печи в настоящее время преимущественно основные.

Мартеновские печи могут работать как на одном металлическом ломе, так и на 100% жидкого чугуна. В этом отношении они являются самыми универсальными сталеплавильными агрегатами. Однако, если в первом случае вследствие малого содержания углерода металл плохо расплавляется и перемешивается, то во втором реакции идут чрезмерно бурно с образованием большого количества шлака. В обоих случаях усложняется ведение процесса и ухудшаются технико-экономические показатели работы печей.

Поэтому мартеновский процесс налаживают одним из двух способов: скрап-процессом или скрап-рудным процессом. При скрап-процессе расход жидкого чугуна составляет 30—40% и лома 60—70%; при скрап-рудном процессе расход жидкого чугуна составляет 55—75%. В случае работы; печи скрап-рудным процессом не требуется тепла для расплавления чугуна, что снижает расход топлива и увеличивает производительность печи.

Большинство мартеновских печей работает скрап-рудным процессом на заводах с полным металлургическим циклом, т. е. на заводах, в состав которых входят доменные печи. Скрап-процесс используется на заводах с неполным циклом, а также на машиностроительных.

Кислый мартеновский процесс

В течение первых 15-20 лет развития мартеновского процесса плавку вели только в кислых печах, т. е. в середине XIX века работали исключительно кислым процессом. В дальнейшем кислый процесс постепенно заменили основным процессом, что объяснялось невозможностью дефосфорации и десульфурации металла при ведении плавки под кислыми шлаками. Кислые шлаки имеют большую вязкость, меньше передают металлу кислорода и тепла из рабочего пространства печи, поэтому продолжительность плавки и расход топлива больше, производительность и стойкость кислой печи меньше, чем основной. Несмотря на это кислым мартеновским процессом и в настоящее время выплавляют небольшое количество стали, так как кислая мартеновская сталь имеет меньшее содержание и особенно благоприятное расположение неметаллических включений. Благодаря этому изделия из кислой стали имеют меньшую анизотропию свойств вдоль и поперек волокон, получаемых после обработки давлением, и лучше переносят динамические нагрузки.

Кислая мартеновская сталь, выплавляемая в настоящее время, как правило, является легированной и используется для изготовления подшипников, некоторых деталей бурового оборудования, прокатных валков и других изделий, несущих динамические нагрузки и имеющих ответственное назначение. Кислая сталь значительно дороже основной, так как, во-первых, для кислых мартеновских печей требуется шихта, чистая по содержанию фосфора и серы; во-вторых, производительность и стойкость кислых печей ниже основных. Тем не менее, в ряде случаев применение кислой стали экономически оправдано вследствие существенного повышения долговечности и надежности работы изделий из нее.

Если имеется малофосфористый и низкосернистый чугун, который обычно получают на древесном угле, то плавку стали в кислых мартеновских печах ведут по обычной схеме, например, как при обычном скрап-процессе: в шихту вводят 30-35% чугуна, высококачественный лом и плавку полностью ведут в одном агрегате, считаясь с особенностями проведения периода доводки.

Однако в настоящее время древесноугольный чугун в металлургических целях не производят, и в шихте кислых мартеновских печей чугун полностью или частично заменяют полупродуктом, получаемым в основных мартеновских печах из обычного коксового чугуна. Следовательно, современный кислый мартеновский процесс по существу является второй стадией дуплекс-процесса: основная мартеновская печь-кислая мартеновская печь.

В основной мартеновской печи производят предварительное рафинирование обычного передельного чугуна главным образом для дефосфорации и десульфурации его. В кислой печи завершают рафинирование (в основном, удаление углерода и газов), производят нагрев металла до требуемой конечной температуры, а также раскисление и легирование.

Полупродукт, полученный в основной мартеновской печи, может подаваться в кислую печь в жидком или твердом виде — в виде так называемых шихтовых болванок (ШБ). Если полупродукт получают в том же цехе, где находится кислая печь, то для повышения производительности кислой печи целесообразно работать на жидком полупродукте, используя его физическое тепло и уменьшая продолжительность периода плавления. Однако при работе на жидком полупродукте трудно синхронизировать работу основной и кислой печей, увеличивается износ ванны кислой печи и возрастают простои для заправки и горячих ремонтов. В связи с этим ШБ используют для плавки не только в том случае, когда полупродукт получают на одном заводе, а перерабатывают его на другом, но часто и тогда, когда полупродукт получают в том же цехе, где его перерабатывают.

Основное требование к полупродукту — это возможно низкое содержание фосфора и серы (не более 0,015-0,020% каждой примеси). Полупродукт должен иметь определенное содержание углерода, которое обычно колеблется в пределах 1,0-2,0% и зависит в основном от содержания углерода в готовой стали. При прочих равных условиях содержание углерода в твердом полупродукте должно быть несколько (на 0,25-0,35%) выше, чем в жидком, так как часть углерода неизбежно окисляется в период плавления твердого полупродукта.

Определенное значение имеет содержание кремния в металлической шихте, следовательно, в полупродукте. Специальные исследования, проведенные на Серовском металлургическом комбинате (СМК), показали, что содержание кремния в металлической шихте желательно иметь не более 0,15%. При таком содержании обеспечиваются наилучшие технико-экономические показатели работы кислой мартеновской печи на твердой завалке активным процессом. Содержание кремния 0,10-0,15% является минимально необходимым так же для обеспечения нормальной разливки полупродукта в шихтовые болванки. Металлическая шихта 90-т кислой мартеновской печи СМК обычно содержит: 70-80% шихтовых болванок собственного производства; 10-20% высококачественного (салдинского) чугуна; 10% лома (отходов проката).

При работе на жидком полупродукте металлическая шихта может состоять только из полупродукта, который обычно не содержит кремния, поэтому перед заливкой полупродукта в печь дают 2-3% оборотного шлака — шлака от предыдущей плавки. Иначе ощущается недостаток шлака и осложняется наведение конечного шлака в требуемом количестве и заданного химического состава.

В случае ведения плавки на твердой шихте обычного состава в период завалки шлакообразующих не дают. Их дают только в период доводки, причем в качестве флюса может быть использована как CaO (известь, известняк), так и SiO2 (песок).

Кроме особых требований к металлической шихте, кислый мартеновский процесс отличается от основного своеобразием проведения периода доводки, которое состоит в следующем. В кислой мартеновской печи, если не принимать специальные меры, шлак насыщается кремнеземом ( aSiO2 ≈ 1) и остаточное содержание кремния в металле, определяемое по формуле: [Si] = (KSi • [О]2)-1, в зависимости от температуры может составлять 0,2-0,4% и более. Вследствие такого высокого содержания кремния в металле и высокой вязкости шлаков, насыщенных кремнеземом, реакция окисления углерода протекает медленно и даже может прекратиться. Это ухудшает условия нагрева и дегазации металла, т. е. приводит к снижению производительности и стойкости печи, и может отрицательно влиять на качество металла. Однако при остаточных содержаниях кремния в металле 0,3-0,4% достигается естественное раскисление металла (без введения раскислителей, продукты окисления которых загрязняют металл неметаллическими включениями), поэтому при высоком остаточном содержании кремния металл получается чище по содержанию оксидных неметаллических включений.

Существуют два варианта проведения периода доводки плавки в кислых мартеновских печах и в связи с этим два варианта кислого процесса: активный процесс с ограниченным (не более 0,10-0,12%) восстановлением кремния и пассивный или кремневосстановительный процесс (0,3-0,4% Si).

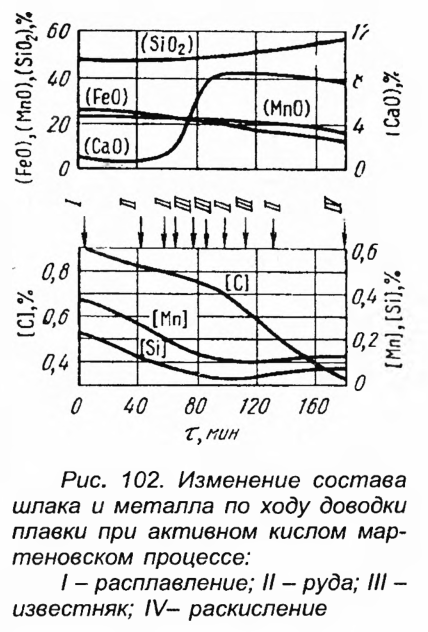

Активный процесс получил большее распространение. Обычный характер изменения состава металла и шлака по ходу доводки плавки при активном процессе показан на рис. 102. В начале доводки как при активном, так и пассивном процессе содержание кремния в металле в основном зависит от температуры и концентрации углерода, определяющей концентрацию кислорода в металле, и обычно колеблется в пределах 0,1-0,2%.

Активный процесс получил большее распространение. Обычный характер изменения состава металла и шлака по ходу доводки плавки при активном процессе показан на рис. 102. В начале доводки как при активном, так и пассивном процессе содержание кремния в металле в основном зависит от температуры и концентрации углерода, определяющей концентрацию кислорода в металле, и обычно колеблется в пределах 0,1-0,2%.

Присадки железной или марганцевой руды, даваемые в начале доводки для интенсификации окисления углерода и нагрева ванны, приводят к снижению концентрации кремния до <0,05%, а также к окислению марганца. Эти присадки дают небольшими порциями (не более 0,5-0,7%), чтобы не переохладить ванну.

В дальнейшем по мере нагрева ванны становится невозможным ограничение восстановления кремния пределом 0,10-0,12% только при помощи FeO и MnO, содержащихся в шлаке, поэтому в середине доводки в шлак вводят более сильный основной оксид CaO в виде извести или известняка. Но поскольку CaO оказывает разъедающее действие на кислую футеровку, содержание его в шлаке ограничивают до 5-10%, редко выше.

Последние присадки руды, даваемые очень небольшими (около 0,1%) порциями, прекращают за 30-45 мин до раскисления. В первый момент после прекращения присадки руды наблюдается нормальное кипение ванны. В дальнейшем по мере снижения содержания FeO и повышения содержания SiO2 в шлаке, несмотря на повышение температуры ванны, реакция окисления углерода затухает и кипение ванны ослабевает, но не прекращается. При этом происходит некоторое восстановление кремния и марганца углеродом по реакциям: (SiO2) + 2 [С] = [Si] + 2{СО}; (MnO) + [С] = [Mn] + {СО}.

После достижения заданных содержания углерода в металле и температуры ванны начинают раскисление и легирование по обычной технологии, при этом необходимо учитывать остаточное содержание кремния в металле и меньшее окисление кремния ферросилиция, вводимого в печь.

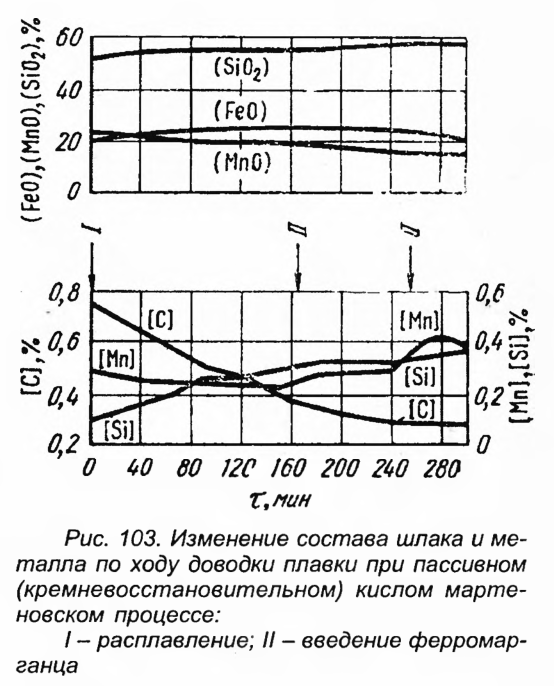

Кремневосстановительный процесс (рис. 103). В начале доводки при кремневосстановительном процессе также осуществляется присадка руды небольшими порциями, чтобы активизировать кипение ванны и улучшить условия ее нагрева. В дальнейшем присадки руды не делают, в связи с чем происходит восстановление кремния. Вначале, когда окисляется углерод, кремний восстанавливается преимущественно углеродом, а затем, после успокоения ванны, в основном железом по реакции: (SiO2) + [Fe] = [Si] + (FeO).

После прекращения присадки руды ванну выдерживают не менее 1,0-1,5 ч, чаще всего 2-3 ч. За это время обеспечивается восстановление кремния до требуемой концентрации (0,3-0,4%). Если восстановленного кремния менее требуемого содержания в готовой стали, то недостающее количество его вводят в виде ферросилиция. Все основные раскисляющие и легирующие присадки делают после прекращения дачи руды, в основном после успокоения ванны.

Основной недостаток кремневосстановительного процесса очевиден: восстановление кремния до высоких концентраций, обеспечивающих раскисление металла, требует увеличения продолжительности доводки, большая часть которой протекает в неблагоприятных условиях для нагрева ванны и службы печи. В связи с этим при кремневосстановительном процессе неизбежно снижение производительности и стойкости печи, увеличение расхода топлива. Тем не менее от этого варианта мартеновского процесса полностью не отказываются. Это объясняется тем, что улучшение качества стали, которое связано с раскислением металла восстановленным кремнием, при выплавке некоторых сталей компенсирует указанные выше неизбежные ухудшения технико-экономических показателей.

При проведении плавки активным процессом возможно уменьшение продолжительности периода доводки плавки, включая раскисление и легирование металла в печи, до 1,5-2,0 ч. Такая технология была разработана и успешно применялась на СМК при выплавке шарикоподшипниковой стали. Характерной особенностью этой технологии является проведение доводки без введения ферромарганца, интенсификация кипения ванны присадками агломерата и извести, введение феррохрома в кипящую (нераскисленную) ванну, ограничение восстановления кремния пределом < 0,08%.