Совмещение непрерывной разливки с прокаткой, т. е. прокатка горячего слитка после выхода из МНЛЗ (УНРС), позволяет исключить операцию нагрева металла перед прокаткой и, тем самым, заметно снизить уровень энергозатрат. Поэтому в течении многих лет ведутся работы по созданию линейно-прокатных агрегатов (ЛПА),объединяющих МНЛЗ и прокатный стан. Основная трудность при этом связана с тем, что скорость движения слитка на высокопроизводительных МНЛЗ со скольжением слитка в кристаллизаторе в несколько раз ниже скорости движения прокатываемой заготовки на прокатных станах. Сочетание МНЛЗ с прокатным станом облегчается при разливке на начинающих применяться в последние годы установках без скольжения слитка в кристаллизаторе, обеспечивающих значительно большие скорости разливки, чем традиционные МНЛЗ; необходимо также применение прокатных станов со сравнительно небольшой скоростью движения прокатываемого непрерывного слитка.

В последние годы начата эксплуатация и строятся новые ЛПА в черной и цветной металлургии во многих, в том числе промышленно развитых странах. Быстро расширяющееся применение ЛПА в сталеплавильном производстве во многом связано с тем, что последние годы за рубежом построены и продолжают строиться так называемые мини-заводы. Мини-завод — по сути цех, в котором установлены одна две электродуговых печи и литейно-прокатный агрегат, выпускающий заготовку для листа и реже сортовые заготовки. Производить прокатанные заготовки (или готовые изделия) на таких заводах обходится дешевле, чем на обычных заводах с полным металлургическим циклом.

Существует два варианта конструкции ЛПА, лучшим, к которому стремятся, является прямое совмещение непрерывного литья и прокатки. Второй вариант предусматривает резку слитка МНЛЗ перед прокатным станом на отдельные куски, при этом не требуется строгого согласования скорости литья со скоростью прокатки.

Созданы и эксплуатируются оба варианта ЛПА. На МНЛЗ стремятся отливать слитки с профилем, близким к профилю конечной прокатанной заготовки.

Литейно-прокатные агрегаты для стали

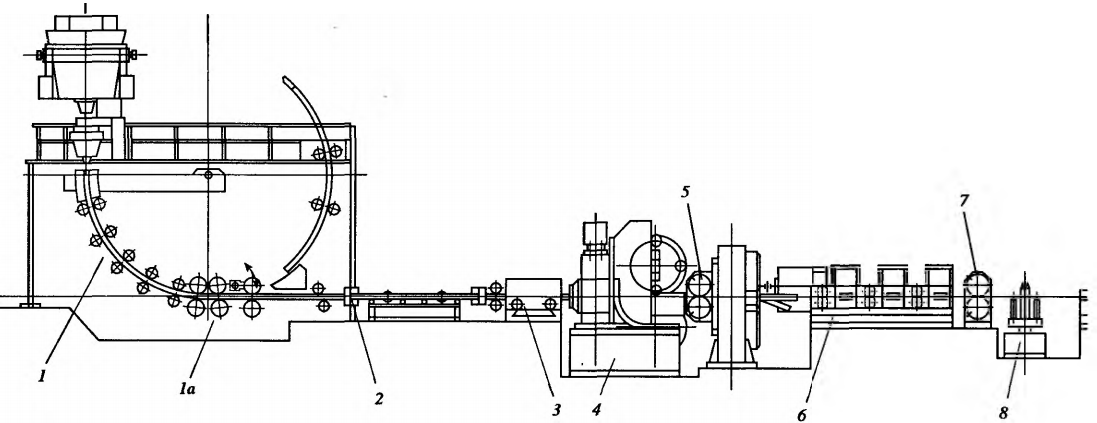

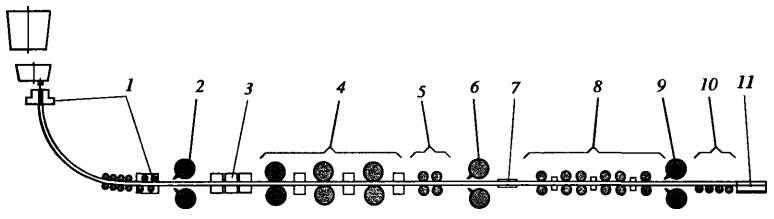

Существующие ЛПА для стали обычно имеют машины непрерывного литья с кристаллизаторами скольжения. На рисунки 1 показана схема ЛПА конструкции АКХ ВНИИметмаш, давно эксплуатирующаяся на заводе «Электросталь», предназначенная для производства катанки из железохромоалюминевого сплава и являющаяся первым в мире агрегатом прямого совмещения непрерывного литья и прокатки.

Сплав выплавляют в 1-т индукционной печи. Из разливочного ковша через промежуточный ковш металл поступает в кристаллизатор скольжения УНРС радиального типа 1 с радиусом изгиба 3 м. Установка отливает слиток сечением 60 х 80 мм со скоростью 2-4 м/мин. После выхода из тянуще-правильных роликов 1а УНРС, слиток проходит летучие ножницы 2, служащие для обрезки его переднего конца. Далее слиток проходит через индукционную печь 3 мощностью 500 кВт, где происходит подогрев и выравнивание температуры и поступает в планетарный стан 4.

В подающей клети этого стана прямоугольный слиток обжимается до квадратного сечения, а в планетарной клети доводится до сечения 12 х 12 мм. Затем следует группа клетей продольной прокатки 6, в которой из движущейся заготовки квадратного сечения формируется катанка диаметром 8 -1 2 мм, которая сматывается в бунты устройством 8. Скорость выхода заготовки из клетей 6 составляет 1,1-1,2 м/с.

Имеются аварийные летучие ножницы 5 и 7. В ЛПА применен планетарный стан конструкции ВНИИметмаша, отличающийся от обычных тем, что обжатие заготовки происходит в двух взаимно перпендикулярных плоскостях рабочими валками, закрепленными в четырех круглых вращающихся сепараторах.

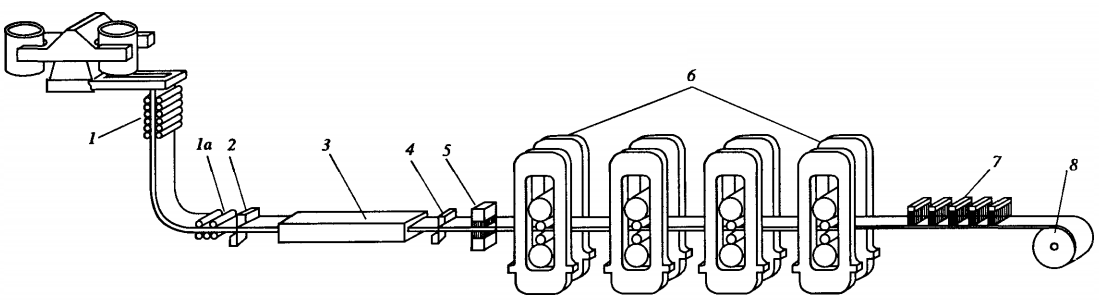

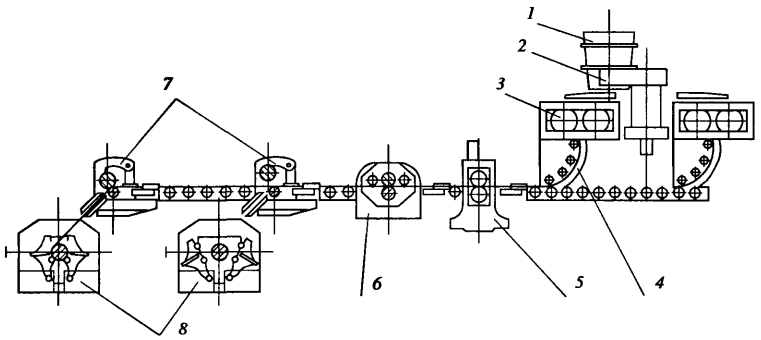

На рисунки 2 приведена схема ЛПА для выпуска горячекатаной полосы, эксплуатируемого на заводе фирмы «Ньюкор» (США) с 1991г.

Жидкая сталь для ЛПА поступает в 125-т ковшах от двух дуговых электропечей, каждая из которых работает в паре с установкой «печь-ковш». Сталь разливают на тонкослябовой вертикально-радиальной УНРС с воронкообразным кристаллизатором. Радиус кривизны УНРС 1 составляет Зм, скорость литья 5,5 м/мин, толщина отливаемого сляба 50 мм, ширина 900-1600 мм. После выхода слитка из тянуще-правильных роликов 1 а ножницы 2 разрезают его на куски длиной 42,7 м, далее они проходят туннельную печь 3, отапливаемую газовыми горелками и обеспечивающую выравнивание температуры слитка. В печи слиток перемещается роликами, его температура на входе в печь ~ 1080° С, на выходе — 1100° С. Далее слиток поступает в непрерывный четырехклетьевой широкополосный стан горячей прокатки 6 и прокатывается до толщины < 2 ,5 мм при скорости выхода полосы 460-520 м/мин. Далее после прохождения участка охлаждения 7 полоса поступает на моталку 8 и сматывается в рулон. Перед входом слитка в прокатный стан установлены гидросбив окалины 5 и аварийные ножницы 4.

При наличии в составе ЛПА одной УНРС загрузка прокатного стана составляет 40 %, после установки второй УНРС она возрастает до 80-85 %.

На рисунки 3 представлена схема разработанного в Японии ЛПА для выпуска стальной сортовой продукции.

Агрегат включает роторную УНРС (она описана выше), на которой отливают слитки трапециевидного сечения с размерами 160х130х128 мм. После выхода из тянущих роликов 9 слиток проходит через печь 10 для выравнивания температуры и ножницы 11. Отрезанная заготовка поступает в вертикальную и горизонтальную обжимные клети, в которых из трапециевидной формируется квадратная заготовка сечением 120 х 120 мм. В процессе обжатия скорость выхода заготовки повышается с 4,2 до 5,5 м/мин.

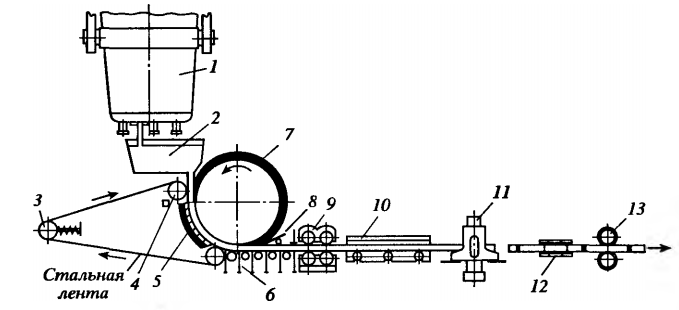

В АКХ ДНИИметмаш разработан ряд проектов ЛПА для получения сортового проката, арматурного прутка, катанки, стальной проволоки. Один из них — ЛПА для производства мелкосортного проката схематично показан на рисунок 4.

Для этого ЛПА предусмотрено сталеплавильное отделение из одной или двух дуговых печей постоянного тока вместимостью 1 2т, работающих в паре с установками «печь-ковш». ЛПА имеет радиальную одноручьевую УНРС (1) со скоростью разливки 3,5 м/мин и сечением отливаемых слитков 110 х 110 или 125 х 125 мм.

Подача литой заготовки от УНРС к прокатному стану может производиться по двум схемам: прямое совмещение литья и прокатки; резка движущейся литой заготовки гидравлическими ножницами 2 на части с их последующей раздельной прокаткой.

В индукционном нагревателе 3 движущаяся заготовка нагревается от температуры ~ 850° С (обычная температура на выходе из УНРС) до 1200° С. Нагрев ведут двумя индукторами, мощность одного из них можно регулировать, чтобы обеспечивалась постоянная температура металла на выходе. Затем заготовка поступает в мелкосортный прокатный стан, включающий малогабаритную обжимную черновую группу 4 и 5 (восемь чередующихся горизонтальных и вертикальных клетей) и чистовую группу 8 из шести горизонтальных клетей. Далее прокатная заготовка разрезается на куски летучими ножницами 9 и рольгангом 10 передаются на участок 11 уборки и охлаждения проката. Между клетями черновой и чистовой группами предусмотрен петлеобразователь 7 и аварийные летучие ножницы 6.

Прокатный стан спроектирован так,что предусмотрена его работа как при прокатке непрерывно поступающей полосы, так и дискретно поступающих полос, получаемых нарезкой непрерывной полосы ножницами после УНРС. Предусмотрена смена этих вариантов работы «на ходу».

Конечная продукция, формируемая прокатным станом — это арматура диаметром 10-28 мм, и круглый прокат диаметром 12-48 мм; стан может также обеспечить выпуск уголков, швеллеров, квадратов и шестигранников. Этот ЛПА входит в состав спроектированного АХК ВНИИметмаш мини-завода с годовой производительностью до 100000т готового проката. В проекте отмечается, что совмещение УНРС с прокатным станом по сравнению с питанием стана непрерывной литой заготовкой через склад обеспечивает экономию энергетических затрат на 160 кВт·ч на 1 т готового проката,повышает выход годного проката, уменьшает массу технологического оборудования и площадь цеха.

Комплекс может быть построен в месте потребления металла. Еще одной перспективной разработкой АХТ ВНИИметмаш является проект ЛПА с двумя двухвалковыми УНРС для производства стального проката (листа толщиной 1—5 мм). Схема этого ЛПА показана на рисунки 5.

Расплавленный металл из 10-12 т ковша 1, установленного на поворотном стенде 2, подается в зазор между вращающимися валками одной из литейных машин 3.

Выходя из валков полоса проходит систему вторичного охлаждения 4 и далее поступает в обжимную клеть 5 и ножницы 6, после которых отливаемая полоса с помощью тянущих валков 7 подается на одну из двух моталок 8. ЛПА позволяет разливать до 1 2 т жидкого металла в непрерывном режиме и рассчитан на разливку различных сталей, в том числе трансформаторной и нержавеющей.

Диаметр валков литейной машины составляет 1500 мм, скорость литья 20-50 м/мин. Размеры получаемого листа: ширина 400 мм, толщина 1-5 мм. Предполагаемая производительность ЛПА 50-70 тыс. т в год. Эксплуатация ЛПА с получением листа непосредственно из жидкого металла позволит значительно сократить число операций обработки давлением и промежуточных нагревов заготовок перед прокаткой, снизив энергозатраты на 30-40%; существенно уменьшить удельные капитальные и эксплуатационные расходы и величину производственных площадей.

Конструкции литейно-прокатных агрегатов для цветных металлов

В ЛПА для цветных металлов часто применяют машины непрерывного литья с подвижным кристаллизатором и прямое сочетание непрерывного литья с прокаткой. К литейно-прокатным агрегатам в литературе зачастую относят двухвалковые МНЛЗ, когда жидкий металл подают в зазор между двумя вращающимися валками. Подобное истолкование процесса литья объясняется тем, что формирующийся слиток с первоначально затвердевающими на поверхности валков наружными корочками подвергается деформации в месте наименьшего расстояния между вращающимися валками. В подобных, так называемых ЛПА, жидкий металл может подаваться в зазор между валками сверху, снизу и при вертикальном расположении валков — сбоку.

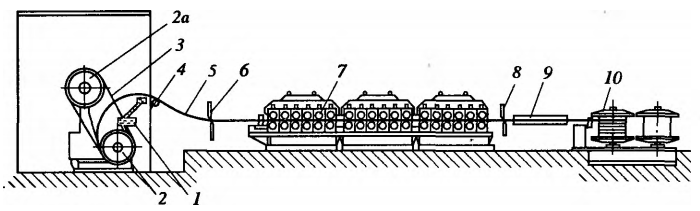

Первый в нашей стране ЛПА с прокатным станом для получения алюминиевой катанки конструкции ВНИИметмаш был построен на Днепровском алюминиевом заводе в 1961 г. Схема современной усовершенствованной конструкции подобного ЛПА, эксплуатируемого на Братском и Иркутском алюминиевых заводах приведена на рисунки 6.

Роторная литейная машина имеет два валка — натяжной 2 а и литейный 2 с кольцевой выточкой, охваченные бесконечной (кольцевой) стальной лентой 3. Жидкий алюминий из двух миксеров поочередно через питатель 1 заливают сверху в кольцевую выточку, т. е. в кольцевой зазор между колесом 2 и стальной лентой, слиток 5 сечением 2750-3150 мм выдается со скоростью 10-12 м/мин и проходит петлерегулятор 4, летучие барабанные ножницы 6 и затем поступает в прокатный стан 7. Ножницы 6 служат для отрезки головной части слитка. Непрерывный прокатный стан 7 включает семнадцать прокатных клетей с групповым приводом. С участием разного количества клетей прокатный стан формирует катанку диаметром 9; 11,3 и 14 мм. Далее расположены ножницы 8 (включаемые в аварийных случаях), трубчатая проводка 9, где катанку охлаждают и промывают водой и две моталки 10 (с вертикальными осями вращения), на которые поочередно наматывается поступающая катанка. Масса бухты — до 1300 кг. Максимальная скорость выхода катанки до 10м/с. Производительность ЛПА 5-6т/ч. Установленная мощность электродвигателей приводов равна 600 кВт (без миксеров).

Подобные агрегаты обычно устанавливают на заводах, производящих первичный алюминий с подачей жидкого алюминия к ЛПА из электролизного цеха. При этом ЛПА комплектуется двумя миксерами, вместимость которых обеспечивает 3-4ч непрерывной работы агрегата. Металл из миксера по И-образному желобу самотеком поступает в премную ванну роторной МНЛЗ. Пока из одного миксера металл выдается на разливку, второй миксер заполняется жидким алюминием, поступающим от электролизеров. Агрегат может быть установлен на предприятии, где нет электролизного производства; в этом случае наряду с ЛПА и миксерами необходима установка плавильной печи.

Схожие ЛПА применяют на отечественных заводах для производства медной катанки.

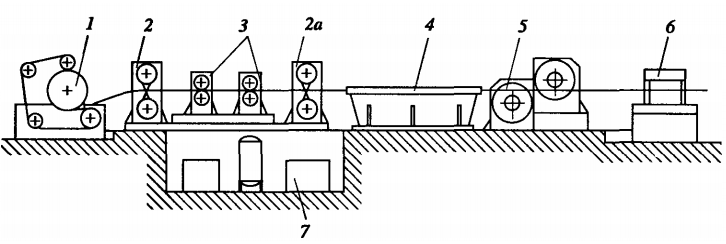

На рисунки 7 представлена схема ЛПА для производства узких полос сечением (12…30) х (120…240) мм из алюминия и цинка.

Проектом этого ЛПА предусмотрен печной участок, на котором расположена плавильная печь и печь-миксер. Печь-миксер, куда жидкий металл поступает из плавильной печи, обеспечивает рафинирование металла, поддержание требуемой для литья температуры и равномерную подачу жидкого металла при работе литейной машины. ЛПА может быть установлен на заводе по производству первичного алюминия, в этом случае плавильная печь не требуется и алюминий поступает в миксер из электролизного производства.

Разливку металла ведут на роторной (барабанно-ленточной МНЛЗ) 1. Выходящая из МНЛЗ непрерывная литая полоса со скоростью 4-6м/мин поступает через летучие ножницы 2 в двухклетьевой непрерывный стан 3 горячей прокатки. В клетях стана полоса деформируется до получения необходимой толщины. При горячей деформации металла разрушается его литая структура и после прокатки заготовка имеет свойства обычной горячекатаной полосы.

Выходящая из прокатного стана полоса может в дальнейшем обрабатываться по трем схемам. Одна из них предусматривает резку движущейся полосы на куски мерной длины летучими ножницами 2а; эти отрезанные полосы накапливаются в штабеллере 4. По второй схеме непрерывная полоса наматывается поочередно на две моталки 5 до получения рулонов нужной массы. Для осуществления третьей схемы в линии ЛПА устанавливают вырубной листоштамповочный автомат 6, в который непрерывная полоса поступает минуя моталки 5 и штабеллер 4. Листоштамповочный автомат предназначен для вырубки из движущейся ленты круглых плоских заготовок. Предусматривается установка серийного высокоскоростного листоштамповочного автомата, производящего не менее 200-250 ударов в минуту.

При установке в линии ЛПА вырубного листоштамповочного автомата создается агрегат, объединяющий в единый непрерывный процесс три технологии: непрерывного литья, непрерывной прокатки и механической обработки проката.

Производительность ЛПА при производстве узких (120-140 мм) полос толщиной 3-10 мм составит в случае использования жидкого алюминия 2-4 т/ч, для цинка 3-5 т/ч; общая мощность устанавливаемых электродвигателей 200-400 кВт и требуется заглубление на 3-4 м ниже нулевой отметки под насосные станции 7.