Конструкция щековых дробилок

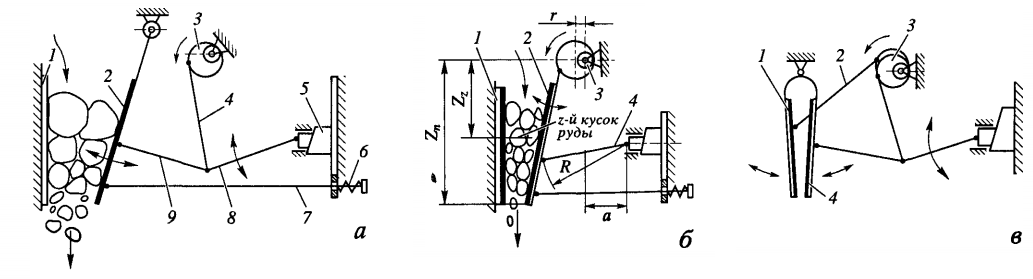

Щековые дробилки относятся к агрегатам периодического действия. Их используют для дробления материалов с σв ≤ 350 МПа при крупном и среднем дроблении. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек). На рисунки 1,а представлена дробилка с простым качанием щеки. Подвижная щека 2 приводится от эксцентрикового вала 3 через шатун 4, переднюю 9 и заднюю 8 распорные плиты. Ширина разгрузочной щели регулируется устройством 5. При сближении подвижной 2 и неподвижной 1 щек руда дробится. Неразъемная кинематическая связь подвижной щеки с распорными плитами и шатуном обеспечивается только пружиной 6 через тягу 7. При сложном движении щеки (рисунок 1,б) движение от эксцентрикового вала 3 передается на щеку 2. Качание щеки 2 обеспечивает распорная плита 4, выполняющая роль коромысла. Остальные механизмы те же, что и у дробилки с простым качанием щеки. У дробилки с движением двух щек 1 и 4 (рисунок 1,в) наружная щека 1 приводится через тягу 2 от эксцентрикового вала 3.

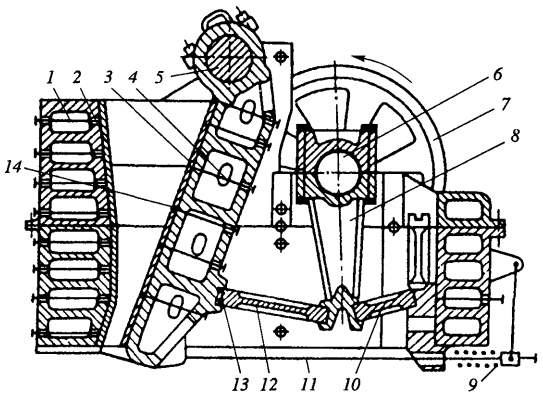

На рисунки 2 показана дробилка крупного дробления ЩКД 15-21 с длиной загрузочного отверстия (зева) дробилки 2100 мм и шириной 1500 мм для дробления горных пород крепостью 18-20 по шкале Протодьяконова. Станина дробилки состоит из восьми частей: передних и задних стенок коробчатого сечения и боковых ребристых плит. Нижняя передняя стенка имеет криволинейную поверхность с выпуклостью, направленной в сторону вогнутого участка подвижной щеки для увеличения длины параллельной зоны, что повышает производительность машины, срок службы этих стенок и улучшает условия разгрузки от продуктов размола. Подвижная щека 4 закреплена на оси 5 в двух подшипниках скольжения.

Дробящее пространство образуется дробящими щеками 1, 4 и боковыми стенками станины. Для предохранения от истирания щеки футерованы плитами с рифлением 2 и 5, а боковые стенки футерованы гладкими плитами. Плиты скрепляются со стенками болтами, на подвижной щеке футеровка дополнительно закреплена клином 14. Все футеровочные плиты выполняются для облегчения ремонта составными. Исполнительный механизм состоит из эксцентрикового вала 6, установленного в станине на подшипниках скольжения с баббитовой заливкой, стального цельно литого шатуна 8 с разъемной головкой и двух распорных плит 10, 12. Шатун устанавливается на эксцентриковой шейке вала в подшипниках скольжения с баббитовой заливкой. Распорные плиты выполнены составными для обеспечения удобства замены концевых частей при их износе. Распорные плиты своими торцами упираются в термически обработанные сухари 13 (вкладыши), установленные в щеках, шатуне и клиновом устройстве. Огромные до 20МН усилия не дают возможности осуществлять шарнирные разъемные соединения плит с щеками и шатуном. Поэтому для их замыкания используются силовые пружины 9, воздействующие через тягу 11 на подвижную щеку. Привод дробилки состоит из электродвигателя, шкива, клиноременной передачи, шкива с фрикционной муфтой и маховика с фрикционной муфтой 7.

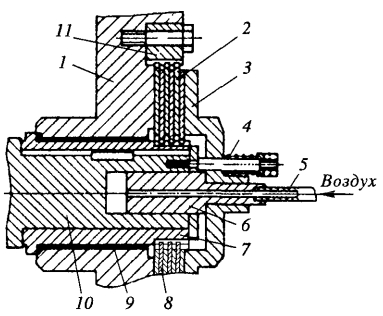

Устройство фрикционной муфты показано на рисунки 3. Маховик (шкив) 1 свободно устанавливаются на подшипниках 9, расположенных на шлицевой втулке 7, закрепленной на валу 10. В шлицевые пазы втулки заходят ведущие диски 8 шкива (ведомые для маховика). Между ними располагаются соответственно ведомые диски 2 с наружными шлицами, входящими в шлицевой корпус муфты 11, жестко сболченный с маховиком (шкивом). Для сжатия дисков используются пружины усилия которых передаются на диски через крышку 3. Пружина разжимается плунжером 6, действующим на крышку со стороны противоположной действию пружины.

Перед запуском дробилки под плунжер через маслопровод 5 подается давление. Плунжер сжимает пружины и расцепляет диски. Затем включается электродвигатель и разгоняет один шкив до рабочей скорости. Под плунжером снимается давление масла и под действием пружин диски сцепляются и начинает вращаться эксцентриковый вал. По достижении рабочей скорости вала снимается давление под плунжером фрикционной муфты маховика и происходит сцепление дисков, позволяющее разогнать маховик до заданных оборотов.

Для регулировки разгрузочной щели используется упорный клин, в торец которого упираются отжимные болты. Между торцом станины и задней стенкой упорного клина заводится набор прокладок и после окончательной настройки разгрузочной щели положение клинового устройства фиксируется клином.

Крупные дробилки имеют две системы централизованной автоматической смазки. Станция густой смазки подводит масло к подшипникам приводного механизма, трущимся частям распорных плит и к опоре подвижной щеки через определенное время при помощи автоматического питателя. Жидкая система смазки подходит к опорам эксцентрикового вала и головке шатуна. Система состоит из бакаотстойника, основного и резервного шестеренчатых насосов, подающих масло из бака через фильтр-холодильник и систему труб к трущимся поверхностям. При снижении давления в подающих магистралях, привод дробилки обесточивается.

В конструкциях дробилок большое внимание уделяется устройствам, предохраняющим дробилку от перегрузок. В дробилках среднего дробления в качестве предохранителя используются как задняя распорная плита, так и шатун. При попадании в дробилку не дробимых тел задняя плита ломается и подвижная щека перестает качаться.

В случае применения составного шатуна роль предохранителя выполняет лежащая на матрице тарированная пластина, на которую через пробойник упирается передняя распорная плита. При увеличении нагрузки на распорную плиту свыше допустимого значения пробойник пробивает предохранительную пластину и опускается в матрицу, разъединяя распорные плиты и шатун. Для устранения перегрузки в приводе предусмотрено проскальзывание ремней или дисков фрикционной муфты.

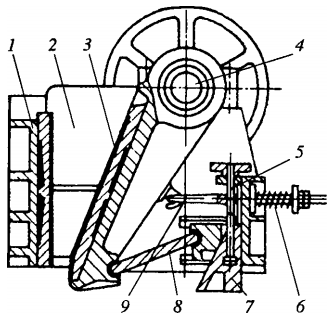

На рисунки 4 представлена конструкция щековой дробилки со сложным движением щеки. Подвижная щека 3 при данной схеме является одновременно шатуном, сидящим на роликовых подшипниках качения на эксцентриковом вале 4, также установленного на роликовых подшипниках. В нижней части подвижная щека упирается в распорную плиту 8. Кинематическое замыкание указанному четырехзвенному механизму придает пружина 6, воздействующая на систему через тягу 9. Клиновый механизм 7 с помощью винта 5 служит для регулировки размера разгрузочной щели.

Стальная станина дробилки усилена ребрами жесткости. Загрузочное отверстие футеровано по неподвижной 1 и подвижной 3 щекам и боковым стенкам 2.

Рисунок 4 — Дробилка со сложным движением щек

Вращение эксцентриковому валу передается от электродвигателя через шкив и клино-ременную передачу. Направление вращения маховика выбирается против часовой стрелки, чтобы в момент дробления щека двигалась вниз, ускоряя разгрузку продуктов размола и повышая производительность дробилки. По сравнению с дробилками с простым движением щеки данные дробилки позволяют дробить липкие и вязкие породы, имеют более высокую степень дробления при более равномерном выпуске продуктов дробления, обладают повышенной удельной производительностью, имеют более простую конструкцию. Однако кинематика движения подвижной щеки вызывает больший процент истирания кусков руды и, соответственно, дробящих плит.

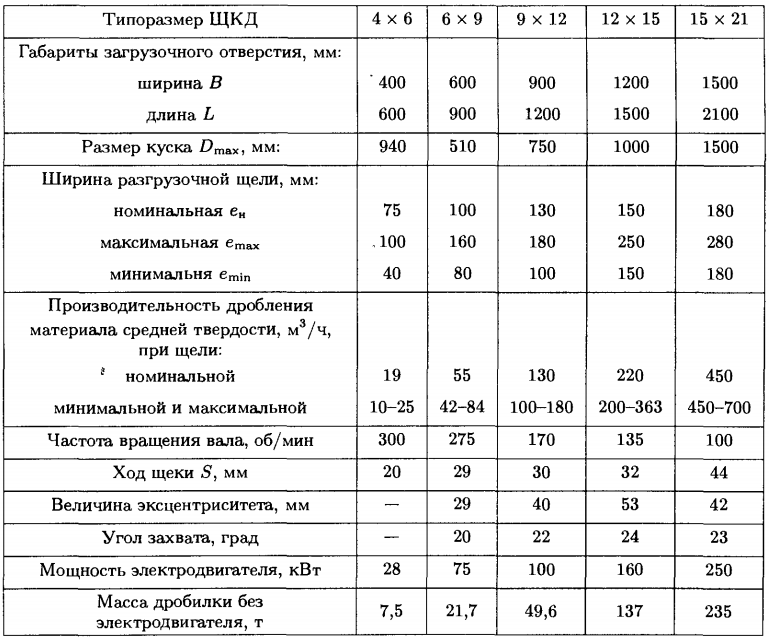

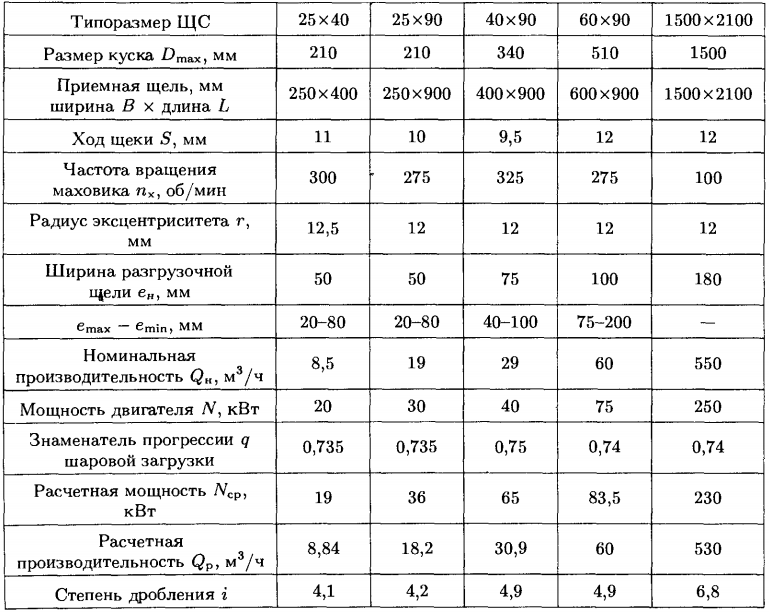

Ниже приведены основные параметры отечественных щековых дробилок.

Расчет основных параметров щековых дробилок

Параметры дробилок с простым качанием щеки

Анализ характеристик крупности дробимой руды показывает, что в загрузочной полости при степени заполнения ψ = 0,3 — 0,6 содержатся руды крупностью:

- 0,8-0,85 В (В — ширина загрузной щели) — 4-6% от засыпаемого объема;

- 0,4-0,5 В — 11-15% от засыпаемого объема;

- 0,15-0,3 В — 70-85% от засыпаемого объема.

В этом случае для выбора параметров дробилки удобно по методике Л.С. Кохана представлять заполнение загрузочной полости условно шаровой загрузкой так, чтобы выполнялось соотношение

При таком выборе нагрузки крупность получаемых кусков при степени заполнения ψ = 0,59 — 0,595 будет:

- (0,8-0,85) В — 6 %;

- (0,43—0,5) В — 11,6%;

- до 0,3 В — 84%.

Сравнение заданных и полученных результатов показывает, что в количественном отношении выбор шаровой загрузки дает удовлетворительные результаты.

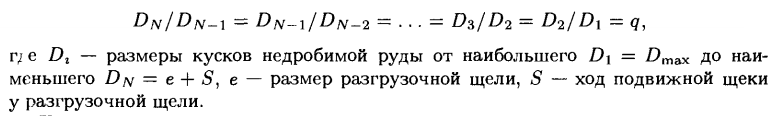

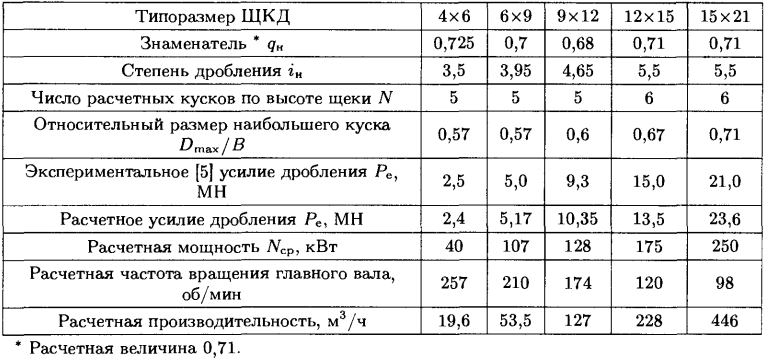

Используя предыдущую зависимость, определяем знаменатель прогрессии:

![]()

Ниже приведены расчетные параметры (в том числе номинальная степень дробления и знаменатель прогрессии) для дробилок разных типоразмеров:

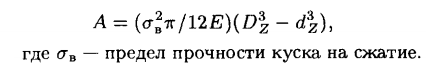

Известно, что при крупном дроблении при изменении размера куска руды с Dz до продукта размером dz работа на его дробление определяется по зависимости

С другой стороны работа упругой силы Pz на пути Sz = Dz —dz вычисляется по формуле Az = PzSz/2. Приравнивая указанные зависимости, вычисляется усилие дробления любого Z-го куска

![]()

и полное усилие по всей загрузочной полости при номинальном размере разгрузочной щели ен равно по формуле Л.С. Кохана:

![]()

Для среднего дробления работа пропорциональна изменению поверхности кусков, и в этом случае полное усилие дробления при номинальной величине разгрузочной щели ен:

![]()

По полученной формуле расчитаны усилия дробилок ЩКД4х6, Щ КД6х9, ЩКД9х12. Для сравнения выше приведены экспериментальные усилия дробления руды прочностью σв = 200 МПа.

При изменении ширины разгрузочной щели е в интервале от ен до еmах усилие дробления:

![]()

Исследование шаровой модели загрузки показывает, что усилие вдоль щеки распределено линейно и центр давления находится от точки подвеса подвижной щеки на расстоянии LЦТ ≈ 0,44 ее длины.

В каждый момент времени полное усилие линейно зависит от размеров дробимых тел или пропорционально величине угла качания щеки а от угла а л, соответствующего ее переднему положению, до угла а к, соответствующего заднему конечному положению. Принимая отсчет углов а эксцетричного вала от вертикали в направлении против часовой стрелки, из кинематики дробилки определяют текущие значения усилия дробления:

![]()

и угла

![]()

Мощность дробления равна:![]() Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Выше приведены расчетные значения мощности, удовлетворительно совпадающие с каталожными.

В расчетах основных параметров дробления выбор числа ходов или частоты вращения главного вала зависит от обеспечения при дроблении наибольшей производительности. При каждом ходе щеки дробится объем руды, заключенный между крайними положениями щеки

При этом из дробильной массы выпадает столб высотой Н=0,204Dmax для мелких и средних дробилок и Н=0,31Dmax для крупных. Свободное падение продукта происходит под действием силы тяжести на пути h за время t, т. е. h = 0,5gt2 и определяет оптимальную скорость дробилок для мелкого и среднего дробления

![]()

и для крупного дробления

![]()

К основным параметрам механического режима дробилок относится производительность. Она определяется объемом ΔV и числом ходов. Для дробилок среднего и мелкого дробления производительность![]()

для дробилок крупного дробления

![]()

Расчетная производительность практически не отличается от проектной. Необходимо учитывать, что реальная производительность зависит от влажности и физических свойств руды.

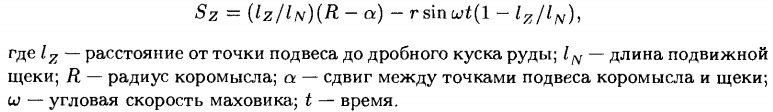

Параметры дробилки со сложным качанием щеки

Особенность движения подвижной щеки дробилки — различные траектории движения каждой точки вдоль ее высоты. Практически любая точка описывает эллиптическую кривую, большая ось которой равна двум радиусам эксцентриситета r и направлена по высоте щеки, а малая изменяется от 2r на верхней кромке щеки до минимальной на нижней кромке. Ход по горизонтали Z куска руды

Используя полученное соотношение, вычисляют параметры дробилки со сложным движением щеки:

Полное усилие дробления аналогично приведенному выше расчету для дробилок с простым качанием щеки

![]()

(первая цифра для дробилок ЩС 25×40, ЩС25×90 и ЩС 40×90, вторая — для остальных дробилок и зависит от числа кусков руды, размещаемых по длине подвижной щеки, что определяет центр давления lц.т.= 0,716 — 0,735lN, где lN — длина щеки.

Дифференцируя зависимость хода щеки дробилки по времени, рассчитывают скорость перемещения и затем текущую мощность процесса дробления

![]()

При маховичном приводе дробилки средняя мощность равномерно распределяемая по циклу

![]()

Производительность дробилки определяется объемом дробимой руды между крайними положениями подвижной щеки. Производительность дробилок ЩС25×40, ЩС 25×90 и ЩС 40×90 (с шириной щели В ≤ 60 мм) определяется зависимостью

![]()

https://youtu.be/4AIltAi4Qr0