В черной металлургии примерно 80 % затрат при производстве проката приходится на исходный металл и 20 % на расходы по переделу (прокатка). Поэтому часто экономия металла даже более эффективна, чем экономия энергоносителей.

Производство точного проката

Весь прокат производится по допускам — предельным колебаниям размера от номинального. Допуски указываются в виде поля допускаемых отклонений от номинального размера, например ∅ 10+0,3-0,5. Следовательно, круглый профиль с диаметром 10 мм может производиться с размерами от 9,5 до 10,3 мм. При этом, чем больше размер, тем больше величина предельных отклонений. В связи с этим, конструктор при проектировании механизмов и сооружений принимает за основу минимально допустимый размер с учетом минусового допуска, т.е. в нашем случае — 9,5 мм. Если же фактически будет произведен прокат диаметром 10,3 мм, то перерасход металла составит 17,5 %. Причем, чем меньше размеры изделия, тем больше перерасход металла. Так для круглого профиля диаметром 5 мм перерасход может составить уже 38,7 %. Поэтому повышать точность производимого проката очень важно.

Точность размера готового проката и фактическое поле допусков сортовых профилей определяется следующими факторами: жесткостью рабочих клетей, разностью температур металла по длине раската и между различными заготовками, температурой рабочих валков, износом калибров валков, величиной давления металла на валки в процессе прокатки, износом деталей клети, а также величиной межклетевого натяжения металла на непрерывных станах.

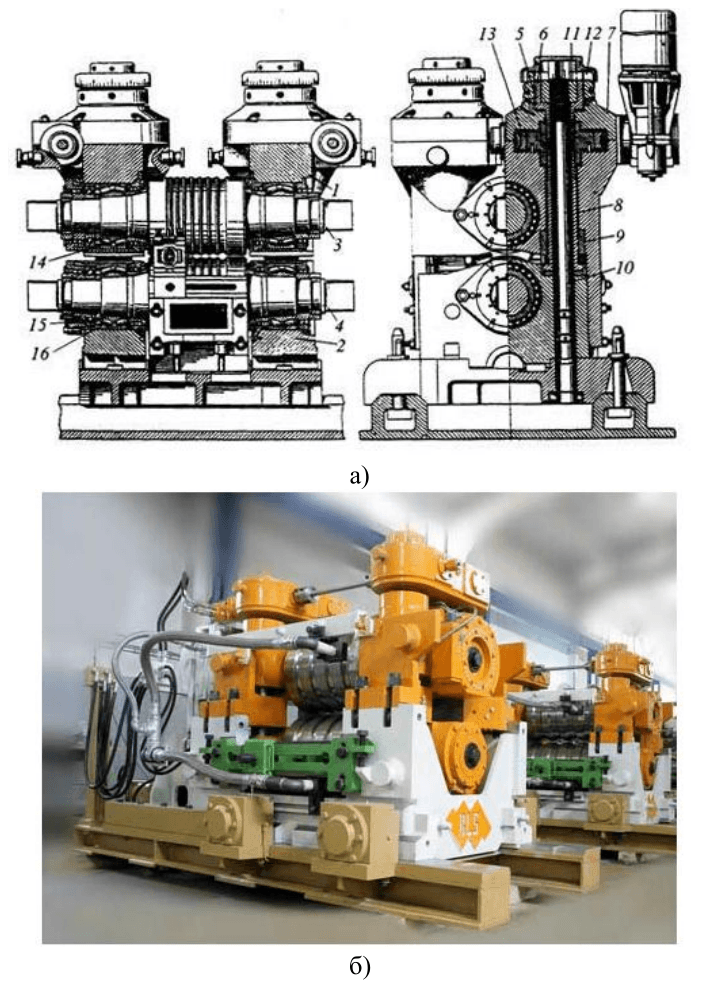

В практике прокатного производства возможны следующие мероприятия, повышающие точность размеров готового проката:

- применение более жестких клетей, которые обеспечивают минимальные упругие деформации прокатной клети, например, предварительно напряженных, подушки которых стянуты стяжными болтами (рис. 35);

- улучшение конструкции нагревательных печей и качества нагрева, что позволяет поддерживать равномерную температуру по сечению заготовки и между разными заготовками по всей партии;

- увеличение твердости рабочей поверхности валка, за счет применения твердосплавных валков или бандажей из твердого сплава;

- равномерная деформация металла в калибрах и уменьшение давления при прокатке, что достигается применением оптимальных калибровок прокатных валков;

- использование в прокатных клетях современных подшипников качения и жидкостного трения, гидравлических нажимных устройств;

- оснащение станов непрерывной прокатки постоянно устройствами для контроля межклетевого натяжения раската;

- использование редукционно-калибровочных блоков, отделочных клетей и применение установок для горячей калибровки проката.

Термообработка проката

Путем термообработки готового проката получают металл с увеличенными механическими характеристиками, за счет чего в изделиях и конструкциях можно применять металл меньшего сечения, что, в свою очередь, уменьшает их массу и стоимость.

Основные виды термообработки проката: закалка, закалка с отпуском, нормализация с прокатного или отдельного нагрева, а также ускоренное охлаждение. Отдельное место занимает термомеханическая обработка, о которой пойдет речь в разделе 17. Следует также отметить, что в последнее время получение необходимых механических свойств и микроструктуры проката стараются обеспечить непосредственно в самом прокатном стане без дополнительной операции термообработки в отдельном агрегате.

Экономия за счет применения термообработанного металла составляет от 15 до 60 %. Кроме того, термообработка повышается и срок службы изделий. Например, термообработанные рельсы служат в 1,7…2 раза дольше.

Особенно важной является возможность замены легированных сталей на углеродистые, механические свойства которых после термообработки соответствуют легированным сталям.

При этом цена углеродистых сталей значительно ниже. Например, при производстве арматуры все чаще вместо дорогостоящей стали 30ХГСА используют сталь 3, которую подвергают термообработке (чаще всего ускоренному охлаждению).

В зависимости от марок стали выполняются следующие виды термической обработки горячекатанной листовой стали: нормализация, закалка с последующим отпуском, замедленное охлаждение, и высокотемпературный отпуск.

Окончательная термическая обработка холоднокатаной листовой стали — обязательная операция при всех способах холодной прокатки. Ее назначение — придать готовому прокату необходимые служебные свойства и однородную мелкозернистую структуру, а также снять наклеп и внутренние напряжения. Наилучшие результаты для получения мелкозернистой структуры металла дает двойная термическая обработка, состоящая из нормализации и последующего низкотемпературного смягчающего отжига.

Большим шагом вперед в термической обработке холоднокатаного металла стало применение агрегатов непрерывного отжига (АНО). Продолжительность отжига в АНО в 10 раз меньше, производственная площадь составляет 40%, численность обслуживающего персонала 30%, затраты на оборудование 75%, расход энергии 77% относительно отжига рулонов в колпаковых печах.

Одним из самых перспективных способов упрочнения сортового проката в настоящее время является термомеханическая обработка в технологическом потоке за чистовыми клетями станов. Чаще всего для этого используется ускоренное охлаждение. При этом конечные свойства металла зависят от марки стали, сечения проката, степени деформации и температуры металла перед закалкой, закалочной среды и температуры отпуска. Например, полосы периодического профиля арматурной стали диаметром 10 мм из низколегированной марганцовистой стали 25ГС в результате термомеханической обработки в потоке имеют предел прочности, равный 115…130 кгс/мм2 (повышается в

два раза), и относительное удлинение 10…13%.

Упрочняющая термическая обработка сортового проката с отдельного нагрева в термических отделениях прокатных цехов из-за значительного коробления менее развита, чем термическая обработка листового проката.

Совершенствование сортамента проката

Одним из наиболее эффективных видов прокатной продукции является листовой прокат. Использование листов и полос для изготовления штампованных или сварных изделий вместо отливок позволяет сократить их массу на 30…50%. А использование листов и полос для производства сварных труб вместо горячекатаных и прессованных позволяет снизить расход металла на 10…15%. Поэтому доля в сортаменте листового проката в развитых странах составляет 80% (у нас примерно 40%).

Также необходимо расширять производство экономичных профилей проката: гнутых профилей, биметаллов, периодического проката и пр.

Перекатка изношенных железнодорожных рельсов в сортовой прокат

Одним из интересных способов экономии энергоресурсов и металла является использование в качестве заготовки для производства сортового проката изношенных железнодорожных рельсов. Это позволяет исключить расходы на их переплавку и переработку в заготовку для прокатных станов.

Существуют действующие мини-заводы, которые специализируются на перекатке изношенных железнодорожных рельсов расположенных в нескольких странах (в основном в США).

Классификация способов перекатки рельсов представлена на рис. 36.

Способ перекатки рельса в заготовку или сортовой прокат включает в себя нагревание рельса и его дальнейшую перекатку в нескольких калибрах до получения готовой продукции. Таким способом можно производить прямоугольную или квадратную сортовую заготовку, полосу или разнообразный сортовой прокат. Для этого используются фасонные калибры сложной формы, которые постепенно приближают профиль рельса к требуемой форме проката.

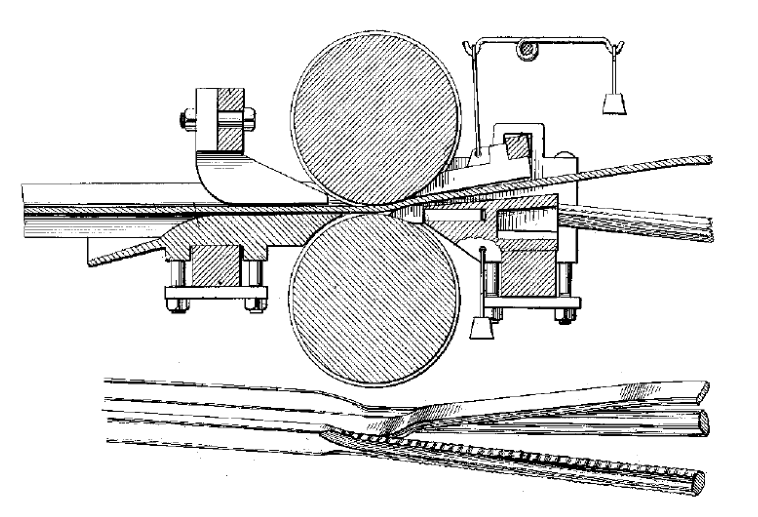

Способ перекатки рельса в сортовой прокат сего разделкой в разделочной прокатной клети включает в себя нагрев рельса, разделку в разделочной прокатной клети на две или три части и дальнейшую прокатку полученных частей в сортовой прокат. Процесс разделения рельса в разделочной прокатной клети на три части (головку, шейку и подошву) показан на рис. 37.

Способ перекатки рельса в сортовой прокат с предварительной разделкой с помощью резальных установок включает в себя продольное разделение рельса на части, нагревание полученных частей и дальнейшую их прокатку. Для получения качественной поверхности реза необходимо использовать современные способы резания (плазменное, лазерное или гидроабразивное), которые обеспечивают достаточное качество поверхности реза.

По стандарту США ASTM А499 из изношенных рельсов предусматривается изготавливать сортовой прокат следующих видов: круг ∅ 9,5…32 мм, квадрат со стороной 9,5…32 мм, полоса шириной 15,9…127 мм и толщиной 2,8…25 мм, шестигранник и восьмигранник с диаметрами вписанной окружности 12,7…25 мм, уголки равнополочные и неравнополочные с длиной полки 19…76 мм и толщиной 2,8…9,5 мм, тавровые профили высотой 32, 35 и 38 мм с толщиной 3,2 и 4,8 мм, швеллеры высотой 25…64 мм с длиной полки 9,5…25 мм и др.

Рельсы, разделанные на три части, преимущественно перекатывают в профили простого сечения, арматуру и уголки. Из изношенных рельсов можно также изготавливать такие виды проката, которые будут использоваться для изготовления разнообразных деталей, например листовых рессор, цилиндрических пружин, пружинных клемм, шурупов, болтов и гаек для рельсовых скреплений железнодорожного пути и др., для изготовления которых применяются стали, близкие по химическому составу и механическим свойствам к рельсовым маркам стали.

Снижение энергозатрат за счет повышения качества проката

За счет использования металла повышенного качества возможно уменьшить массу изделия и увеличить его долговечность. Повышение энергозатрат на производство более качественного проката окупается экономией металла.

За последние 50 лет качественные характеристики сталей массового производства увеличились в 1,5…3 раза. Это позволило уменьшить толщину листа для автомобилей и бытовой техники с 0,7…0,9 до 0,4…0,5 мм (т.е. на 40…50 %), что позволило снизить их массу до 2,5 раз. При производстве стиральных машин масса металла снизилась в 6 раз, в строительстве в 2 раза.

Экономия энергозатрат путем замены холоднокатаной листовой стали качественной горячекатаной

Совершенствование технологии выплавки, разливки и прокатки стали на ШСГП позволили существенно повысить характеристики горячекатаных сталей до уровня требований на холоднокатаный лист.

Поэтому замена холоднокатаной листовой стали горячекатаной позволяет упразднить целый передел (травление полос, холодную прокатку, отжиг и т.д.), что позволит экономить до 50 кг у.т./т тепловой, до 20 кг у.т./т электроэнергии и исключить отходы металла в обрезь. А разница в стоимости холоднокатаного и горячекатаного листового проката может достигать 25 %.

В целом можно отметить, что допуски по толщине и ширине горячекатаной стали повышенной точности и холоднокатаной стали нормальной точности практически совпадают. Также одинаковы требования по плоскостности и механическим свойствам проката. Единственная большая разница в стандартах — это требования к упаковке. Так пачки холоднокатаной стали обертывают листами мягкой стали или упаковывают в металлические короба. А горячекатаную сталь лишь смазывают нейтральной смазкой и обвязывают стальными лентами.

Основная проблема — это отсутствие горячекатаной стали малой толщины. На отечественных предприятиях минимальная толщина — 2 мм, за рубежом — 0,8 мм.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.