Формовка

Различают формовку вручную и на машинах.

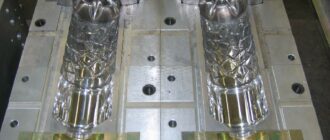

Ручная формовка применяется при изготовлении мелких отливок, небольших партий или при производстве крупных отливок, формы для которых трудно или невозможно производить машинным методом. На рис. 148 показана отливка а, полученная ручной формовкой. На модельную плиту 4 устанавливают нижнюю половину модели 3 и нижнюю опоку 2 рабочей плоскостью вниз (б). На модель наносят слой облицовочной смеси толщиной до 100 мм, затем топоку заполняют формовочной смесью и уплотняют ручной или пневматической трамбовкой. В форме делают наколы для отвода газов 1.

Опоку поворачивают на 180°, располагают на модельной плите и устанавливают верхнюю половину модели 7, устанавливают модели литниковой системы, стояка 5, прибылей, выпоров 6 и других частей. Устанавливают верхнюю опоку 8, соединение опок фиксируют с помощью штырей; модель покрывают облицовочной смесью и производят набивку верхней опоки. Снимают верхнюю опоку и извлекают из полуформ обе половинки модели отливки и литниковой системы (в). Если модель отливки пустотелая, то в нижнюю опоку устанавливают стержень 9 и уже потом закрывают нижнюю часть формы верхней. Скрепляют опоки друг с другом и форма готова к заливке (г).

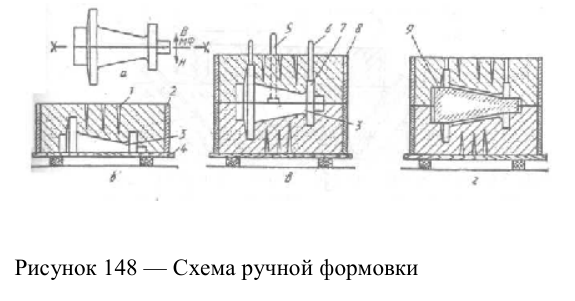

Для изготовления крупных отливок массой в сотни тонн формовку производят в ямах-кессонах в полу цеха. На дно кессона засыпают постель из крупного шлака, затем закрывают слоем соломы, устанавливают вентиляционные трубы для отвода газов, потом засыпают слой уплотнительной смеси и на нее уже кладут облицовочную смесь, устанавливают модель и производят дальнейшую засыпку формовочной смеси с соответствующей трамбовкой. Если форма предполагает разъемную модель, то после набивки смеси вокруг нижней части модели устанавливают верхнюю половину модели, литниковую систему и опоку. Набивают смесь вокруг верхней половины модели, затем снимают верхнюю полуформу и извлекают всю модель.

На рис. 149 показана схема формовки в яме.

Машинная формовка

Механизированная формовка производит уплотнение смеси и удаление модели из формы. Этот способ формовки улучшает качество уплотнения, повышает точность получаемых размеров отливки, увеличивает производительность труда.

Процесс машинной формовки состоит из следующих операций: подача формовочной смеси в бункеры над машинами, установка модельной плиты и опоки на столе машины, заполнение опоки смесью, уплотнение смеси, выемка модели, съем формы или полуформы с машины, отделка формы, сушка формы (если необходимо), сборка формы и подготовка к заливке.

Рассмотрим некоторые типы формовочных машин.

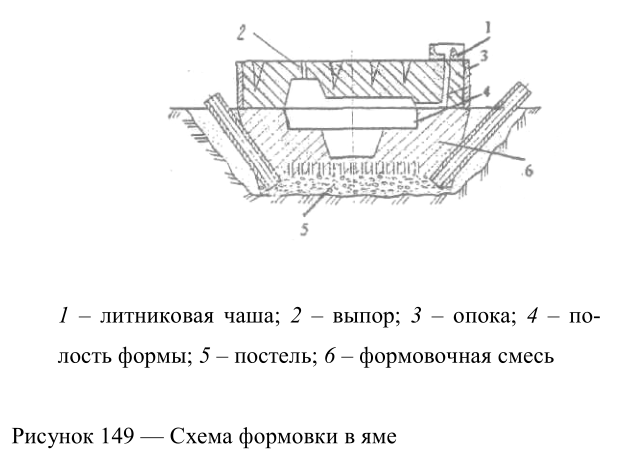

Прессовые с давлением прессования 0,5 – 1,0 МПа . На рис. 150 показана схема прессовой машины с верхним прессованием. Модельную плиту 2 с моделью 3 укрепляют на столе 1. Устанавливают опоку 4 с наполнительной рамкой 5, засыпают формовочную смесь. Стол с опокой поднимается и прессующая колодка 6 входит внутрь наполнительной рамки и уплотняет смесь.

Для такого способа прессования высота опоки должна быть не более 250 мм. Однако, при увеличения давления прессования более 2 МПа можно получать формовки и в более высоких опоках. При этом получают более точные формы, смесь уплотняется сильнее, повышается ее теплопроводность и в связи с этим отливка остывает быстрее.

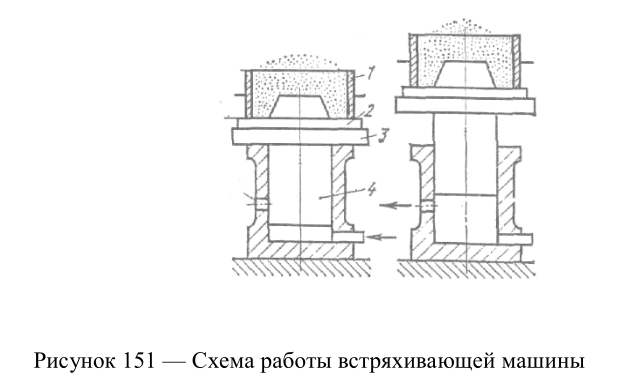

Встряхивающие машины. Это наиболее распространенные формовочные машины. Схема такого устройства представлена на рис. 151. На столе машины 3 установлена плита с моделью 2.

На плиту устанавливают опоку 1 и заполняют ее формовочной смесью. В пневматический цилиндр с поршнем 4 впускается под давлением воздух 4 – 5 атм Стол поднимается на 30 – 80 мм, приподнимая форму. Потом воздух из цилиндра выпускается, стол падает вместе с формой. Под действием силы тяжести и инерции смесь в форме уплотняется. Таких встряхиваний происходит около 30 – 50 в минуту.

Пескометные машины. Они применяются для изготовления крупных форм. В такой машине имеется пескометная головка, представляющая собой устройство с вращающимся с большой скоростью до 1500 об/мин ротором. Внутрь головки подают формовочную смесь. Благодаря вращению ротора из корпуса головки выбрасывается струя смеси, которая направляется в опоку с моделью. При неподвижной опоке пескомет перемещается над опокой, при неподвижном пескомете перемещается опока. Такой способ набивки опок применяется при изготовлении средних и крупных изделий.

Пескодувные и пескострельные машины (для изготовления стержней). В таких машинах формовочную смесь вдувают в опоку воздухом под большим давлением. Давление атмосферы уплотняет смесь. В основном этот метод применяется для изготовления стержней. Стержневые ящики (опоки), в которых находится модель стержня, выполняются закрытыми, имея только входы для подачи смеси и каналы для выхода воздуха.

Для производства тысяч отливок в сутки, например, на автомобильных заводах или других машиностроительных производствах в литейных цехах работают автоматизированные формовочные линии, в которых отсутствуют ручные операции. Такие линии могут быть однопозиционными, когда все операций формовки осуществляются последовательно: обдувка модели воздухом, подача смеси в опоку, уплотнение, снятие опоки и т.д. Существуют и многопозиционные карусельные машины, которые имеют несколько позиций, на которых одновременно выполняются различные технологические операции.

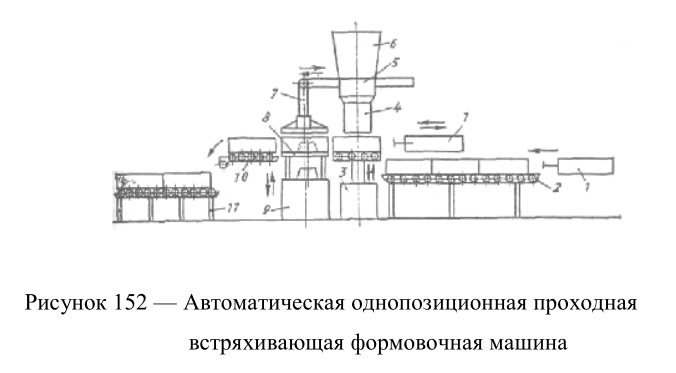

На рис. 152 приведена схема автоматической однопозиционной проходной встряхивающей машины.

Пустые опоки 1 по рольгангу 2 подаются на машину. Опока толкателем перемещается на подъемный стол 3. На встряхивающий стол устанавливается модельная плита 8 с моделью. Пустая опока наезжает на модельную плиту и опускается на нее, из дозатора 5 через воронку 4 происходит заполнение опоки формовочной смесью. Для этого дозатор, заполненный смесью из бункера 6, вместе с траверсой 7 перемещается по направляющей влево и устанавливается над опокой. Засыпается отмеренная порция формовочной смеси. Затем начинается процесс встряхивания и уплотнения формы. Затем прессовый поршень 9 поднимает стол с опокой и происходит подпрессовка верхнего слоя формовочной смеси. Далее модельная плита вместе с моделью опускается, модель выходит из опоки, и опока с готовой формой переходит на приемный стол. Кантователь 10 поворачивается на 180° и ставит полуформу на приемный рольганг 11.