Вагранка – печь шахтного типа для плавки чугуна в литейных цехах. Кроме вагранки для плавки чугуна используются и другие печи:

- тигельные, в которых нагреваемый чугун не контактирует ни с топливом, ни с продуктами горения;

- пламенные стационарные (мартеновские и др.);

- пламенные вращающиеся (барабанные и др.);

- электропечи (дуговые, индукционные и др.);

- малобессемеровские конвертеры.

Вагранки являются самыми распространенными печами в чугунолитейных цехах, – в них выплавляется около 95 % всего чугуна. Это связано с тем, что вагранки просты по конструкции, имеют высокий к.п.д. и удобны в эксплуатации. В свою очередь, вагранки разделяют по видам используемого топлива на коксовые, коксогазовые и газовые. Преимущество коксовых вагранок в использовании дешевой шихты с относительно низким содержанием кремния и марганца, низкая окислительная способность атмосферы внутри печи, а также возможность стабильной работы без подогрева воздуха в воздухоподогревателях. Преимущество газовых вагранок в использовании газообразного топлива – более дешевого по сравнению с коксом. Принято считать, что наиболее низкая себестоимость плавки чугуна в коксогазовых вагранках.

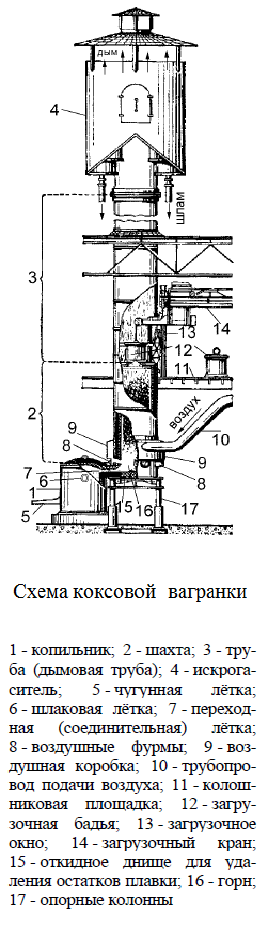

Вагранка состоит из 4 основных частей:

- копильник – для накапливания чугуна перед разливкой. Наружные габариты копильника: диаметр – 0,9-3,0 м, высота – 1,8-3,5 м;

- шахта – часть вагранки от загрузочного окна до подины, заполненная шихтой и продуктами плавки. Наружные габариты шахты: диаметр – 1,1-3,0 м, высота – 3,7-9 м;

- труба (дымовая труба) – часть вагранки, создающая разрежение в верхней части шахты для удаления в атмосферу пылегазовых продуктов плавки. Наружные габариты трубы: диаметр – 1,1-3,0 м, высота не менее 6,5-10 м;

- искрогаситель – устройство, предназначенное для улавливания крупных раскаленных частиц и пыли, содержащихся в пылегазовых продуктах плавки. Наружные габариты искрогасителя: диаметр 2,5-6 м, высота – 3-8 м.

По высоте вагранки по ходу движения шихты выделяют от 3 до 5 зон. Рассмотрим 5-зонную схему: 1-я зона – шахта вагранки, в которой твердая шихта опускается и нагревается движущимися навстречу газами; 2-я зона – зона плавления; 3-я зона – редукционная (отводящая) зона холостой колоши (понятие о холостой колоше – ниже), в которой протекает эндотермическая реакция СО 2 + С = 2 СО и температура газов в которой по ходу металла увеличивается от температуры, достаточной для плавления шихты до максимального значения; 4-я зона – кислородная зона холостой колоши, внутри которой металл перегревается и достигает своего температурного максимума; 5-я зона – горн вагранки, в котором скапливается расплавленный металл и температура газов примерно равна температуре металла.

По высоте вагранки по ходу движения шихты выделяют от 3 до 5 зон. Рассмотрим 5-зонную схему: 1-я зона – шахта вагранки, в которой твердая шихта опускается и нагревается движущимися навстречу газами; 2-я зона – зона плавления; 3-я зона – редукционная (отводящая) зона холостой колоши (понятие о холостой колоше – ниже), в которой протекает эндотермическая реакция СО 2 + С = 2 СО и температура газов в которой по ходу металла увеличивается от температуры, достаточной для плавления шихты до максимального значения; 4-я зона – кислородная зона холостой колоши, внутри которой металл перегревается и достигает своего температурного максимума; 5-я зона – горн вагранки, в котором скапливается расплавленный металл и температура газов примерно равна температуре металла.

Принцип работы вагранки

Принцип работы вагранки следующий. Через загрузочное окно с колошниковой площадки посредством загрузочных бадей (колош) в шахту печи засыпается шихта, включающая доменный чугун, чугунный и стальной лом, чугунную и стальную стружку, собственный возврат литейного цеха (литники и т.п.), флюсы (плавиковый шпат – CaF2 , известняк – СаСО3 , известь – СаО, основной мартеновский шлак, а также железную руду – для удаления фосфора) и кокс. Шихта подается порциями –колошами. В самом начале работы вагранки на подину загружают так называемую холостую колошу, состоящую из крупных (около 100 мм) кусков кокса. Верхний уровень колоши должен быть на 0,5-0,7 м выше уровня фурм.

С помощью дров или природного газа кокс зажигают. В дальнейшем разогрев слоя кокса до 1400-1500 °С осуществляется продувкой его воздухом через фурмы. На слой раскаленного кокса загружают первую металлическую колошу, а на нее – первую рабочую колошу кокса. Затем тем же порядком: металл-кокс загружается несколько колош до уровня загрузочного окна. Флюс обычно загружается вместе с металлом.

По окончании загрузки шихты включается на рабочий режим дутьевой вентилятор, подающий воздух на фурмы. При горении кокса холостой колоши выделяется большое количество горячих газов с высокой температурой (около 1600-1750 °С).Температура плавления стальной части шихты в зависимости от содержания углерода составляет 1400-1500 °С, тогда как температура плавления чугуна при медленном нагреве близка к 1150 °С. Капли металла стекают по кускам раскаленного кокса и нагреваются в общей своей массе до температуры примерно 1500 °С.

Стекающий на подину металл вместе с образовавшимся шлаком через соединительную (переходную) лётку поступает в копильник. Для обработки жидкого чугуна в копильнике возможна добавка к металлу ферросплавов, раскислителей и модификаторов, а также возможна продувка чугуна кислородом для повышения температуры металла или изменения химсостава (для справки: модификаторы – вещества, которые в малом количестве способствуют кристаллизации структурных составляющих в измельченной форме, что улучшает механические свойства металла. В вагранке модификаторами могут быть ферросилиций, силикокальций, алюминий и магний). Когда копильник будет достаточно заполнен, выпускают шлак через шлаковую лётку. После спуска шлака металл выпускают через металлическую (чугунную) лётку.

Недостаток схемы вагранки с использованием копильника связан с большими потерями в нем теплоты металла, в результате чего в копильнике температура металла может понизиться на 70-80 °С с 1450-1500 °С до 1370-1420 °С. Для компенсации снижения температуры металла копильники иногда делают обогреваемыми посредством установки горелок со сжиганием дополнительного газообразного топлива. Поэтому в тех случаях, когда не надо накапливать металл для крупных отливок, например, в мелкосерийном производстве мелких отливок применяют схему непосредственного разлива чугуна из вагранки без копильника.

Во время расплавления металлической колоши часть кокса холостой колоши сгорает. Количество кокса, подаваемого в шахту с рабочей коксовой колошей должно быть таким, чтобы компенсировать сгоревший кокс. В этом случае плавка металла всегда будет на одном и том же горизонте, что обеспечит стабильность работы вагранки.

Ваграночные газы, образовавшиеся при сжигании кокса проходят через слой шихты и постепенно охлаждаются от 1500-1600 °С до 300-600 °С. На выходе из слоя газы состоят из: 9-16 % (объемн.) СО2; 8-16 % СО; 1-2 % Н2О, 0-0,1 % SO2, 70-75 % N2. Теплота сгорания ваграночного газа очень низкая: 1-2 МДж/м3. В газах содержится некоторое количество пыли – обычно 8-14 кг на 1 тонну выплавленного чугуна. Ваграночная пыль – это мелкодисперсные образования, в основном, с частичками менее 100 мкм. Пыль образуется при истирании кокса, флюсов и огнеупоров, а также вносится с песком, глиной, горелой землей. Самые мелкие фракции пыли состоят из окислов, образующихся в ходе плавки (FeO, MnO, MnO2, SiO2).

Для грубой очистки от пыли служит искрогаситель. Первоначальным его назначением было улавливание искр (раскаленных частиц кокса). На рис. 3.9 приведен камерный искрогаситель. Его к.п.д. пылеулавливания сухой пыли составляет всего 15-25 % и то для крупных частиц (примерно 100 мкм). Поэтому искрогасители часто оборудуют водяными душирующими устройствами. В этом случае к.п.д. пылеулавливания повышается до 40-75 % с удалением как крупных, так и мелких фракций.

Так как в ваграночном газе содержится много СО, то перед выбросом газа в атмосферу его надо чистить от СО. Практически единственным способом очистки от СО является его дожигание.

Производительность вагранок зависит от их габаритов и составляет от 1,5 до 30 т/час.

Срок службы футеровки зависит от условий ее охлаждения и материала футеровки в плавильном поясе и составляет обычно до 5-6 дней, изредка – более недели (до 1 месяца). В большинстве случаев футеровку выполняют кислой из специального шамотного ваграночного кирпича с огнеупорностью не ниже 1670 °С в 1-й зоне и 1730 °С – в остальных зонах. Такая огнеупорность соответствует максимально допустимым рабочим температурам около 1350-1400 °С. В плавильном поясе неохлаждаемая футеровка может расплавиться уже через 3-4 часа выплавки чугуна. Если требуется, чтобы вагранки работали длительное время (около недели, месяца), они должны иметь водяное охлаждение плавильного пояса и горн должен быть выполнен из футеровки, типа углеродистых огнеупоров в виде блоков или набивной углеродистой массы. Кроме кислой футеровки вагранки могут иметь основную футеровку из магнезитового или хромомагнезитового кирпича. Основная футеровка применяется редко и только в тех случаях, когда необходимо выплавить малосернистый чугун.

Важным условием высокопроизводительной работы вагранки при длительном периоде работы является обеспечение условий для равномерного проникания газов в слое шихты по сечению шахты. В цилиндрической шахте газы поднимаются преимущественно вдоль стен, поэтому футеровка перегревается, а металл приходит по центру сечения в зону плавления недогретым. Чем больше диаметр цилиндрической шахты, тем ярче проявляется этот негативный эффект. Для улучшения равномерности проникания газов применяют дорогие высококачественные шихтовые материалы или изменяют профиль шахты. Самые лучшие характеристики имеют вагранки, профиль которых напоминает профиль доменной печи. Стойкость таких вагранок может быть в 2-4 раза больше, а температура жидкого чугуна на 40-70 °С выше по сравнению с соответствующими показателями цилиндрических вагранок.

Иногда для повышения производительности, повышения температуры чугуна и для снижения расхода кокса применяется подогрев воздуха горения в отдельно расположенном воздухонагревателе, имеющем самостоятельное отопление.

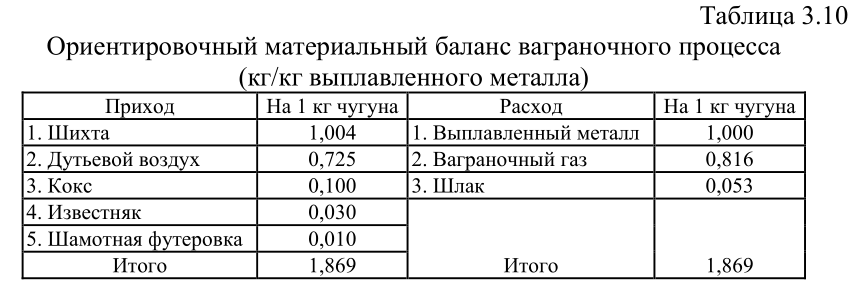

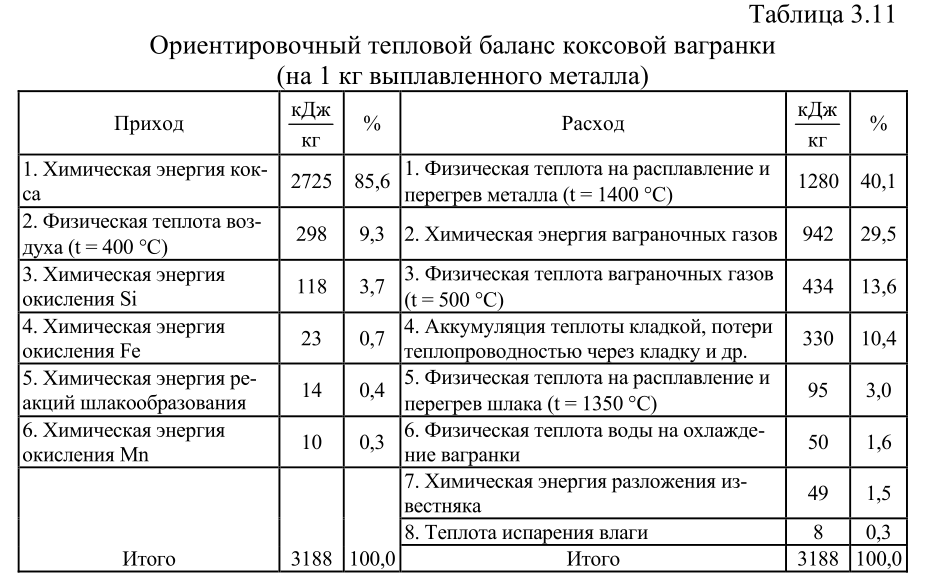

Примерный материальный баланс процессов, протекающих в коксовой вагранке при плавке серого чугуна, приведен в табл. 3.10, а соответствующий тепловой баланс вагранки приведен в табл. 3.11.

При составлении балансов приняты следующие условия. Состав металлической шихты: С — 2,75 %; Si — 2,7; Mn — 0,7; S — 0,06; P — 0,09; Cr — 0,3; Ni — 0,2 и Fe — 93,2 %. Состав кокса: CР — 85 %; HP — 0,4; OP — 0,5; NP — 1; SP — 0,05; WP — 3; AP — 9,6 %. Угары при плавке: Si — 15 %; Mn — 20 %; Fe — 0,5 %. Пригар при плавке: С — 20 %; S — 50 %. Состав образующегося ваграночного газа: СО2 — 13,38 % (объемн.); СО — 12,2; Н2О — 1,3; SO2 — 0,02; N2 — 73,1 %. Состав шлака: Si — 16 %; Mn — 3; Fe — 11; AP — 18; CaO — 32; шамотная футеровка — 19 %. Дутьевой воздух подогревается в рекуператоре за счет использования физической и химической энергии ваграночных газов.

В данном примере расход топлива составил: 2725/29,308 = 93 кг у.т./т металла. В целом, удельный расход условного топлива в вагранках составляет 80-150 кг у.т./т металла. Меньший расход топлива соответствует случаю подогрева дутьевого воздуха за счет утилизации энергии ваграночных газов. Если воздух подогревается в специальных устройствах с подачей дополнительного топлива (например, для экономии дорогостоящего кокса), то это топливо должно суммироваться с топливом, сжигаемым в объеме печи.

Для сокращения расхода топлива в вагранках и повышения экономичности их работы можно рекомендовать следующее:

- Использование физической и химической теплоты ваграночных газов для подогрева до 200-300 °С в рекуператоре, устанавливаемом в трубе вагранки. Это мероприятие помогает экономить до 15-20 % кокса, повысить производительность вагранки на 15-20 %.

- Подогрев воздуха до 400-500 °С в отдельно стоящем рекуператоре за счет глубокой утилизации теплоты ваграночных газов, отбираемых в верхней части шахты печи и сжигаемых в специальной топке после сухой очистки. При этом снижается расход кокса на 30-40 %, повышается производительность вагранки на 30-35 %.

- Обогащение воздушного дутья кислородом. Это приводит к уменьшению потерь теплоты с ваграночным газом за счет уменьшения его расхода. В результате получается экономия топлива и повышается температура выплавляемого чугуна.

- Изменение профиля цилиндрической шахты вагранки на профиль доменной печи, за счет чего газовый поток равномерно распределится по сечению шахты и, таким образом, будет повышена стойкость вагранки и увеличена температура металла.

- Загрузка в вагранку кусков кокса, обработанных флюсами или другими веществами (известковое молочко, шамотная обмазка и т.п.), блокирующими взаимодействие кокса с газами при низких температурах. Это позволит коксу пройти 1-ю зону (шахта вагранки) при минимальном взаимодействии с СО2. В результате содержание СО в ваграночном газе резко падает, а расход кокса уменьшается.