При ваграночной плавке применяют огнеупорные материалы для футеровки печи, защищающие ее от воздействия высоких температур; металлическую шихту, смешение и расплавление компонентов которой обеспечивают необходимое количество и заданный химический состав чугуна; топливо, при горении выделяется теплота, необходимая для плавления и перегрева чугуна и шлака до заданных температур; флюсы, понижающие вязкость шлака и обеспечивающие более полное протекание металлургических процессов между жидким чугуном и шлаком, который образуется из золы кокса, продуктов окисления и загрязнения шихты и в результате оплавления футеровки печи.

Огнеупорные материалы

Огнеупорными называются строительные материалы, деформация которых начинается при температуре выше 1580 °С. Материалы, деформация которых начинается при температуре выше 1770 °С, называют высокоогнеупорными. Высшая огнеупорность у материалов, деформация которых начинается при температуре, — выше 2000 °С.

Важнейшие свойства огнеупорных материалов: огнеупорность, температура начала деформации под нагрузкой при высокой температуре, термическая стойкость, шлакоустойчивость, постоянство объема при нагревании.

Огнеупорность — это способность материала противостоять, не расплавляясь действию высоких температур (выше 1580 °С). Мерой огнеупорности считается температура, при которой вершина усеченной трехгранной пирамиды высотой 30 мм со сторонами оснований 8 и 20 мм при деформации коснется основания.

Температуру начала деформации под нагрузкой определяют с помощью образца цилиндрической формы диаметром 36 мм, высотой 50 мм, который нагревают со скоростью 10 °С/мин в высокотемпературной печи. Во время испытания образец находится под давлением 0,2 МПа. Температура начала деформации — температура, при которой образец сожмется на 3 мм. Испытание заканчивают, когда образец оказывается сжатым до 40 % его первоначальной высоты.

Термическая стойкость — способность материала не разрушаться под действием знакопеременных температурных нагрузок. Термическую стойкость плотных огнеупорных материалов определяют числом теплосмен (нагревов и резких охлаждений), которые может выдержать материал до определенной степени разрушения. Для испытания берут кирпич размером 230×113×65 мм, который вводят торцом на глубину 50 мм (по длине) в разогретую до 1300 °С печь и выдерживают в ней при этой температуре в течение 10 мин, после чего нагретый конец опускают в бак с проточной водой температурой 5-25 °С на глубину 50 мм на 5 мин, затем образец выдерживают 5—10 мин на воздухе. Нагрев и охлаждение повторяют до тех пор, пока образец не потеряет 20 % массы.

Шлакоустойчивость — способность материала противостоять разрушающему действию жидких шлаков. По этому признаку все огнеупорные материалы подразделяют на три группы: кислые, которые не разрушаются под действием кислых шлаков; основные, которые не разрушаются под действием основных шлаков, и нейтральные, которые противостоят действию и тех и других шлаков. На шлакоустойчивость влияют химический состав огнеупора, смачиваемость его поверхности шлаком, содержание оксидов железа, марганца, физическое состояние поверхности огнеупора.

Изменение объема огнеупора при нагревании не должно превышать 1%: увеличение вызывает выпучивание кладки, уменьшение (усадка) — выпадение отдельных кирпичей.

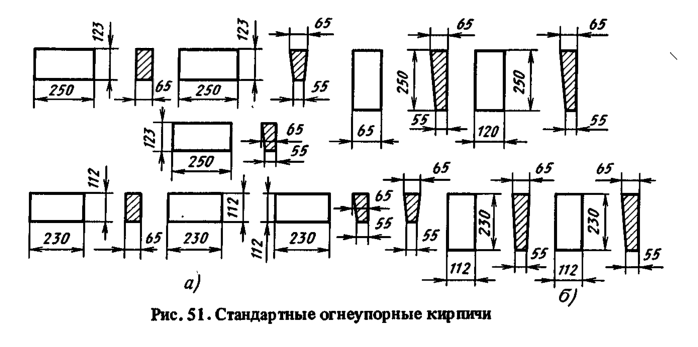

По форме и размерам все виды огнеупорных изделий подразделяют на нормальный прямой (рис. 51, а) и клиновой (рис. 51,б) кирпичи большого и малого размера и фасонные изделия. Огнеупорные материалы применяют и в виде порошка для приготовления растворов для заполнения швов кладки и набивной футеровки. Сухие смеси — мертели смешивают с водой до консистенции сметаны.

Характеристика огнеупорных материалов

По химико-минералогическому составу огнеупорные материалы можно подразделить на кремнеземисные (динасовые), алюминосиликатные, магнезиальные, хромистые, углеродистые и специальные.

Динасовые огнеоупоры — материалы, содержащие не менее 90 % SiO2. Их изготовляют из измельченных кварцевых пород с добавкой 1,5—2,8 % известкового молока или другой связки. Из полученной массы формуют сырец, который сушат и обжигают при 1470 °С. Динас характеризуется высокой огнеупорностью (1700 °С), температурой начала деформации под нагрузкой 1650 °С, хорошей стойкостью по отношению к кислым шлакам, но низкой термической стойкостью, поэтому его не применяют в печах, работающих периодически с резкой сменой температур.

Алюмосиликатные огнеупоры делят на низкоглиноземистые — шамоты (35 % Al2O3 и 60 % SiO2) и высокоглиноземистые — муллитовые и корундовые изделия (более 46 % Al2O3) . Шамотные изделия получают следующим образом: свежедобытую глину сушат и обжигают при температуре 1200—1400 °С. Глина спекается, образуя муллит. Полученный продукт называют шамотом. Его дробят, размалывают, смешивают с глиной (50 % шамота и 50 % глины) и формуют изделия, затем их сушат и обжигают при температуре 1300—1350 °С.

Шамотные огнеупоры широко применяют для футеровки печей. Они имеют низкую температуру начала деформации под нагрузкой (1300 °С), низкую устойчивость по отношению к расплавленным шлакам, значительную пористость, но удовлетворительную термическую стойкость. Высокоглиноземистые огнеупорные изделия в зависимости от содержания Al2O3 подразделяют на силиманитовые (46-65 % Al2O3), муллитовые (65—75 % Al2O3), муллитокорундовые (75—90 % Al2O3) и корундовые (более 90% Al2O3). О ни имеют высокую шлакоустойчивость по отношению к кислым шлакам и удовлетворительную по отношению к основным.

Магнезиальные огнеупоры делят на магнезитовые (MgO), доломитовые (MgO • CaO), форстеритовые (2MgO • SiO2), шпинельные (MgO • Al2O3), хромомагнезитовые (MgO • Cr2O3). Они отличаются высокой огнеупорностью, хорошо пртивостоят действию основных шлаков. Магнезит получают при обжиге MgCO3 при температуре 1600 °С. Оставшийся после отжига и удаления CO2 оксид магния дробят и получают металлургический порошок, использующийся при наварке основных подин. При производстве изделий к дробленному магнезиту добавляют сульфитно-спиртовую барду, жидкое стекло. Затем изделия формуют, сушат и обжигают при температуре 1600 °С. Изделия отличаются высокой огнеупорностью (свыше 2000 °С), температурой начала деформации под нагрузкой 1600 °С, хорошим сопротивлением воздействию основных шлаков, низкой термической стойкостью.

Доломит получают при обжиге MgCO3 • CaCO3. Полученные оксиды MgO и CaO дробят. Применяют в виде порошка или готовят изделия, как и из магнезита. По свойствам доломит уступает магнезиту.

Форстеритовые изделия состоят из форстерита Mg2SiO4 и магнезиоферрита MgFe2O4. Они обладают высокой огнеупорностью (1800 °С) и удовлетворительной устойчивостью к основным шлакам.

Шпиндельные изделия содержат MgO • Al2O3, Cr2O3 и Fe2O3. Отличаются высокой огнеупорностью (1900 °С), удовлетворительной устойчивостью к основным шлакам и хорошей термической стойкостью.

Хромомагнезитовые изделия готовят из смеси хромита и магнезиального порошка. По сравнению с магнезитовыми обладают высокой термостойкостью и устойчивостью по отношению к основным шлакам.

Углеродосодержащие огнеупоры в основе имеют кристаллический графит и подразделяются на графошамотные, углеродистые и карбокорундовые. Графошамотные огнеупоры получают из смеси 50 % графита, 10 % шамота, 40 % огнеупорной глины. Заформованные изделия сушат и обжигают при 1300 °С в восстановительной атмосфере. Они отличаются высокой огнеупорностью, термостойкостью. Углеродистые огнеупоры получают из дробленного кокса или антрацита, смешанных со смолой. Изделия формуют, обжигают в восстановительной атмосфере при 1450 С. Они отличаются высокой огнеупорностью (2500 °С), высокой термостойкостью, устойчивостью по отношению к основным и кислым шлакам, теплопроводностью и электрической проводимостью. Карборундовые изделия получают при смешении карборунда SiC с огнеупорной глиной и обжиге при 1500 °С. Изделия имеют высокую огнеупорность (до 2000 °С), температуру начала деформации под нагрузкой 1750 °С, устойчивы по отношению к кислым шлакам. Из карборунда готовят муфели, электронагреватели, элементы нагрева воздухонагревателей и т.п.

Огнеупоры для вагранок

Футеровкой вагранки называют слой огнеупорного материала, защищенный кожух по всей высоте от действия высоких температур. Футеровка работает в тяжелых условиях, ибо на нее одновременно воздействуют высокие температуры, шлак, удары во время завалки шихты и трение о стенки. Во время выбивки она подвергается термическим ударам. Чаще всего для футеровки вагранки применяют шамотный кирпич, который в зависимости от огнеупорности и состава бывает трех марок (ГОСТ 3272—71): ШАВ — кирпич с огнеупорностью не ниже 1730 °С, предназначается для футеровки горна, плавильного пояса, переходных каналов летки и копильника; ШБВ — кирпич с огнеупорностью не ниже 1670 °С и ПБВ — полукислый кирпич с огнеупорностью не ниже 1670 °С, предназначенные для футеровки остальных зон вагранок. Размеры шамотных изделий для футеровки вагранки приведены в табл. 4. Для уменьшения разъедающего действия шлака, особенно на швы кладки, применяют набивную футеровку в зоне фурм и плавильного пояса, состоящую из кварцевого песка (60—65 %), огнеупорной глины (20—15 %), щебня шамота (20 %) и воды (сверх 100 %), иногда добавляют жидкое стекло. Основные огнеупорные массы и кирпичи для футеровки вагранок применяют редко из-за дефицитности и низкой термостойкости магнезита.

Для работы вагранки без выбивки в течение недели и более футеровка в области фурм, горна, а также в каналах, через которые протекают шлак и металл, должна быть выполнена из особо огнеупорного материала. Для этого применяют высокоглиноземистый кирпич ДВ-5, ДВ -6 (ГОСТ 10381-75), высокоглиноземистый мертель марки ВТ-1, графитовые блоки, муллитокорундовые массы с добавками графита.

Для работы вагранки без выбивки в течение недели и более футеровка в области фурм, горна, а также в каналах, через которые протекают шлак и металл, должна быть выполнена из особо огнеупорного материала. Для этого применяют высокоглиноземистый кирпич ДВ-5, ДВ -6 (ГОСТ 10381-75), высокоглиноземистый мертель марки ВТ-1, графитовые блоки, муллитокорундовые массы с добавками графита.

Для футеровки крановых ковшей для разливки металла применяют шамотный кирпич ШАВ, для ручных ковшей — обмазку, состоящую из 50 % кварцевого песка и 50 % огнеупорной глины или же кварцевый песок с жидким стеклом, а для основной футеровки — стабилизированный доломит.

Металлическая шихта

Металлическую шихту составляют из различных железоуглеродистых сплавов: доменных чугунов, чугунного и стального лома, возврата собственного производства, брикетов стружки и ферросплавов, загружаемых в печь в определенной пропорции (в виде металлических колош) для получения чугуна заданного химического состава.

Доменные чугуны поставляют в виде чушек с одним или двумя пережимами толщиной не более 30 мм, массой не более 20 кг. Поверхность чушек должна быть чистой, без включений. Эти чугуны разделяют на литейные, передельные и природно-легированные. Выпускают обычные (маркировка Л) и рафинированные магнием (ЛР) литейные чугуны (ГОСТ 4832—80). По содержанию кремния их подразделяют на марки Л1 (3,2—3,6 % Si — Л6 (1,2—1,6 % Si); по содержанию марганца — на группы I (до 0,3 % Mn) — IV (0,9—1,5 % Mn); по содержанию фосфора на классы А (0,08 % P); Б (0,09 %—0,12 % P), В (0,13 %-0,3 % P) , Г (0,4 %-0,7 % P), Д ( 0,8 %—1,2 % P), по содержанию серы на категории 1 (0,02 % S), 2 (0,02-0,03 % S), 3 (0,03 %-0,04 % S) , 4 (0,04 %-0,05 % S).

Передельные чугуны по ГОСТ 805—80 выпускают десяти марок: для сталелитейного производства П1 и П2, для литейного производства ПЛ1 и ПЛ2, фосфористый ПФ1 , ПФ2, ПФЗ и высококачественный ПВК1, ПВК2 и ПВКЗ. Марки, как и для литейного чугуна, определяются содержанием кремния, которого в предельном чугуне значительно меньше, чем в литейном. Их также подразделяют на группы по содержанию марганца, на классы по содержанию фосфора и на категории по содержанию серы.

Природно-легированные чугуны применяют в основном трех видов; хромоникелевый (ТУ 14-15-84-79), титановый и тиганомедистый (ТУ 14-154-74), Хромоникелевый чугун выпускают десяти марок от ЛХН1 [0,2 % (Ni + Со) , 0,4-1,2 % Cr] до ЛХН10 [1 % (Ni + Со); 2,3-3,2 % Cr]. Титановый чугун (БТЛЗ—БТЛ7) содержит 0,3-1,2 % Ti, титаномедистый (БТМЛЗ-БТМЛ7)—1—3 % Cu и 0,3—1,2 % Ti Присадка их в шихту позволяет выплавлять низколегированные конструкционные чугуны.

Литейный чушковый чугун — наиболее дорогая составляющая шихта. Его выплавка значительно понижает производительность доменных печей, поэтому в последние годы в шихте ваграночной плавки стараются заменить литейные чугуны на передельные. Замена значительной части литейных Чугунов передельными требует добавки большого количества ферросилиция для компенсации недостатка кремния и точного его дозирования. В противном случае возможны большие колебания по химическому составу, литейным и механическим свойствам. Все доменные чугуны поставляют вместе с сертификатом, в котором указывают его химический состав.

Лом — это разбитые на куски старые, изношенные части машин, отслужившие и списанные чугунные и стальные изделия и т.п. Лом, поступающий в литейный цех, обязательно должен иметь сертификат, характеризующий его качество. Согласно ГОСТ 2787—75 лом для вагранок должен удовлетворять следующим требованиям: куски должны быть удобными для загрузки (размером не более 300×200×150 мм, толщиной куска не менее 6 мм, массой 0,5—40 кг); не допускается наличие проволоки и проволочных изделий; не допускается наличие цветных металлов и вредных примесей, а засоренность безвредными примесями не должна превышать 2 %; куски не должны быть проржавленными и разделенными кислотами. Лом подразделяют на две категории (А — углеродистый Б — легированный), два класса (стальной и чугунный) и несколько видов. Вид определяется физическим состоянием и показателями качества: кусковой, прессованный, стружка, габаритный, негабаритный.

Стальной лом для вагранок имеет маркировку А1 , брикеты стальной стружки — А5, чугунный лом — А7, а брикеты чугунной стружки — А8 .

Возврат собственного производства — литники,брак и скрап — обычно целиком используют для переплавки. Литники и брак при необходимости дробят и предварительно очищают в галтовочных барабанах от пригоревшей к ним формовочной смеси, так как на ошлакование ее в вагранке расходуются дополнительный флюс и топливо. Скрап образуется от сплесков, разбрызгивания металла, слива остатков в изложницы и при очистке ковшей. Возврат собирают после плавки и хранят в особых закромах с указанием номера шихты. В зависимости от массы литья и марки выплавляемого чугуна возврат может составлять от 20 до 40 %.

Брикеты чугунной и стальной стружки для ваграночной плавки, как правило, имеют массу 2-40 кг, их готовят на гидравлических прессах.

Ферросплавы — обширная группа металлических шихтовых материалов, включающая сплавы железа с одним или несколькими легирующими элементами. Основной легирующий элемент обычно приводит в названии. Их вводят в шихту для повышения в чугуне содержания того или иного элемента. Различают доменные и электропечные ферросплавы. Хотя в доменных ферросплавах пониженное количество легирующего элемента, они более предпочтительны, так как не вызывают значительных колебаний химического состава чугуна при ваграночной плавке,однако из-за значительного снижения производительности доменных печей при выплавке производство их сокращается. Электропечные ферросплавы кроме высокого содержания легирующей добавки имеют низкое содержание серы и фосфора, поэтому стоят дороже. При использовании их тщательно дозируют.

Чаще всего для ваграночной плавки применяют следующие ферросплавы :

- ферросилиций (ГОСТ 1415—78) марок ФС90, ФС75, ФС75л, ФС65, ФС45, ФС25, ФС20, В марке цифры показывают среднее содержание кремния в ферросилиции. Например, ФС45 содержит 41-47 % Si;

- ферромарганец (ГОСТ 4755—80) подразделяют на низкоуглеродистый (0,5 % С), среднеуглеродистый (1—2 % С) и высокоуглеродистый (7% С).Низкоуглеродистый и среднеуглеродистый ферромарганец содержит 85 % Mn (кроме марки ФМн2,0, в которой 75 % Mn). В марке низкоуглеродистого ферромарганца цифра указывает среднее содержание углерода. Например, ФМн1,5 содержит 1,5 % С. В марке высокоуглеродистого ферромарганца цифра указывает среднее содержание марганца, например ФМн75 содержит 75 % Mn. В марке ферромарганца буква А означает пониженное содержание фосфора, например ФМн78А содержит 0,05 % P, буква К — пониженное содержание кремния, например ФМн78К содержит до 1 % Si, буква С — повышенное содержание кремния, например, ФМн75АС6 содержит 6 % Si;

- феррохром (ГОСТ 4757—79) подразделяют на низкоуглеродистый (0,01—0 5 % С), среднеуглеродистый (1-4 % С), высокоуглеродистый (6,5—8 % С) и азотированный ( 1 —6 % N), в марке которого присутствует буква Н. Во всех марках феррохрома содержание хрома находится в пределах 60—68 %. В марке феррохрома цифры показывают содержание углерода, например ФХОО6А содержит 0,06 % С, а в марке азотированного феррохрома — содержание азота, например ФХН200А содержит 2 % N. Буква С указывает повышенное содержание кремния (до 10 %), а буквы А и Б на различное содержание фосфора;

- ферротитан (ГОСТ 4761—80) выпускают двенадцати марок с содержанием титана от 20 до 68 %, например ФТи 68 содержит 68 % Ti В марке ферротитана буквы А и Б указывают на содержание фосфора;

- феррофосфор содержит до 18 % P.

Высокопроцентные ферроматериалы, некоторые металлы (магний, олово) и лигатуры применяют для ковшевой обработки сплава — мидифицирования и легирования.

Подготовка шихтовых материалов к плавке (разделка шихты)

Доменные чугуны в зависимости от размеров вагранок могут подаваться в шихту целыми чушками или раздробленными по пережимам. Высокопроцентные ферросплавы для присадки в шихту дробят в целях удобства взвешивания, для ковшевой обработки размалывают до границы необходимых размеров.

Стальной лом разрезают в скрапном цехе, а чугунный лом разбивают под копром. Во всех случаях размеры кусков возврата, машинного лома и других материалов, применяемых для ваграночной плавки, не должны превышать 1/3 внутреннего диаметра вагранки во избежание зависания в шихте вагранки и нарушения процесса плавки. Следует иметь в виду, что ферросилиций с содержанием кремния более 20 %, ферромарганец и ферросиликохром немагнитны, и для их транспортирования не применяют магнитные шайбы.

Ваграночное топливо

Топливом называют вещество, при горении которого выделяется большое количество теплоты. Эта теплота может быть использована в промышленности и быту.

По агрегатному состоянию все виды топлива делят на твердые естественные (дрова, торф, бурый и каменный уголь, антрацит и горючие сланцы) и искусственные (древесный уголь, кокс), жидкие естественные (нефть) и искусственные (бензин, керосин, мазут); газообразные естественные (природный газ) и искусственные (коксовый, доменный, генераторный и др.).

В основном вагранки работают на твердом топливе — коксе.

Основное количество теплоты при сжигании твердого топлива выделяется в результате горения углерода. Водород улетучивается при нагреве до 500—600 °С; кислород, азот, минеральные соли и влага являются балластом. Большое количество теплоты выделяется при горении серы, но ее присутствие в топливе нежелательно, так как она частично переходит в металл, частично в виде 302 остается в продуктах горения, отравляя окружающую среду. Чем больше углерода в топливе и меньше летучих веществ и балласта, тем оно полноценнее для ваграночной плавки. Наиболее пригоден для ваграночной плавки литейный кокс, получающийся в коксовых печах при сухой перегонке (без доступа воздуха) коксующихся каменных углей. Процесс коксования состоит в том, что при нагреве до 1000—1100 °С из угля выделяются летучие вещества, а вся масса — ’’коксовый пирог” необратимо затвердевает, растрескивается, образуя куски кокса.

Топливо должно быть прочным при высокой температуре. В шахте печи раскаленная холостая колоша топлива должна выдерживать давление всего столба шихтовых материалов, при загрузке она подвергается ударной нагрузке от падающей в шахту колоши металла. Для проверки механической прочности топлива используют технологическую барабанную пробу. Отбирают пробу кокса массой 300 кг, влажностью 5 %. Из пробы отсеивают фракции крупнее 60 мм, массой 150 кг. Ее делят на три части по 50 кг. Две части испытывают на прочность, для чего навеску массой 50 кг помещают в барабан диаметром 1000 мм и длиной 1000 мм и вращают в течение 4 мин с частотой 25 мин-1. После чего пробу просеивают через сито со стороной ячейки 40 мм. Остаток массы фракции на сите по отношению к первоначальной массе пробы, выраженный в процентах, является показателем М40. Остаток после просеивания на сите со стороной ячейки 10 мм (показатель M10) не должен превышать 12 %.

Для определения прочности при высокой температуре кусок топлива нагревают до 900 °С и бросают на металлическую плиту с высоты 600 мм. Термически стойкое топливо должно при этом расколоться не более чем на 2—3 куска.

Топливо должно иметь минимальную реакционную способность, т.е. способность восстанавливать углекислый газ до оксида углерода. Реакция взаимодействия углекислого газа с углеродом топлива протекает с поглощением большого количества теплоты, поэтому чем полнее она протекает в зоне холостой колоши вагранки, тем меньше теплоты остается на расплавление и перегрев жидкого чугуна. Реакционную способность проверяют в лабораторных условиях. Через раздробленную навеску топлива, нагретую до 900 °С, пропускают углекислый газ. Количество (в процентах) восстановленной углекислоты является мерой реакционной способности: 25 % — низкая реакционная способность, 25—50 % — средняя, более 50 % — высокая.

Куски ваграночного топлива должны быть одинакового размера и соответствовать ГОСТ 3340—71. Размеры кусков кокса определяют условия процесса горения углерода топлива и восстановления углекислого газа и весь ход ваграночной плавки. Топливо должно быть плотным, т.е. его пористость не должна превышать 30 %. Чем больше пористость, тем выше реакционная способность и ниже механическая прочность топлива. Содержание серы должно быть минимальным, не более 1,4 %,так как металл, соприкасаясь с топливом и газами насыщается серой, а это ухудшает его качество.

Зольность топлива должна быть минимальной и составлять не более 10—12 %. Зола является балластом, снижающим теплотвердую способность топлива. Она уходит в шлак, увеличивая его количество, что усложняет работу печи. При этом требуется увеличенный расход флюса на ошлакованные золы.

Трещиноватость топлива должна быть минимальной. Наличие трещин на кусках кокса повышает его реакционную способность и уменьшает механическую прочность.

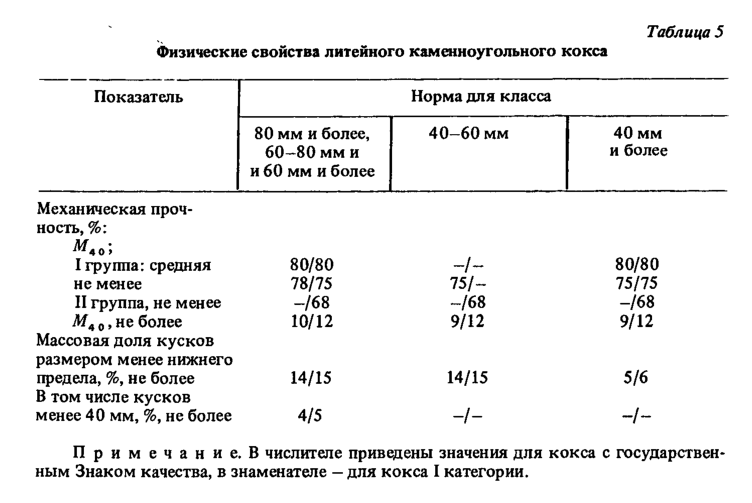

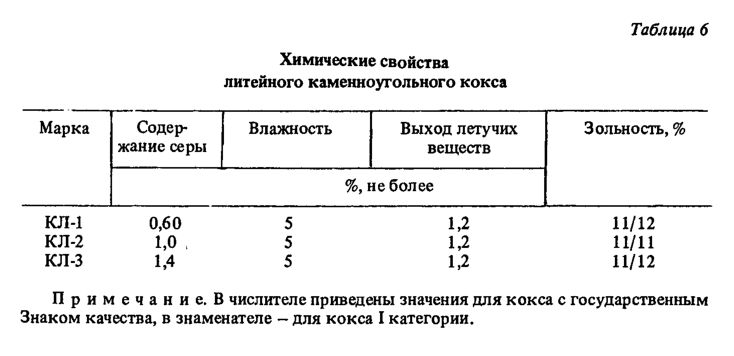

Литейный каменноугольный кокс (ГОСТ 3340—71) подразделяют в зависимости от содержания серы на три марки (КЛ-1, КЛ-2, КЛ-3), по размерам кусов на классы (80 мм и более, 60 мм и более, 40 мм и более, 60—80 и 40—60 мм). Его физические свойства приведены в табл. 5, а химические свойства — в табл. 6 .

Частичным заменителем литейного кокса является литейный термоантрацит (ГОСТ 7749—65), получаемый при термической обработке антрацита без доступа воздуха. Термоантрацит по размеру фракций подразделяют на два класса (40—80 и 80—120 мм). Он должен удовлетворять следующим требованиям: массовая доля влаги не более 2 %; зольность для первого класса не более 6 %, для второго — не более 10 %; содержание серы для первого класса не более 1 %, для второго — не более 1,75 %; мелочи не более 5 %.

Частичным заменителем литейного кокса является литейный термоантрацит (ГОСТ 7749—65), получаемый при термической обработке антрацита без доступа воздуха. Термоантрацит по размеру фракций подразделяют на два класса (40—80 и 80—120 мм). Он должен удовлетворять следующим требованиям: массовая доля влаги не более 2 %; зольность для первого класса не более 6 %, для второго — не более 10 %; содержание серы для первого класса не более 1 %, для второго — не более 1,75 %; мелочи не более 5 %.

Хорошим ваграночным топливом является синтетический кокс (пекотощий), получаемый путем термической обработки брикетов, изготовленных на базе донецких тощих углей и каменноугольного пека. Пекотощий кокс по качеству лучше литейного кокса, так как имеет меньшую пористость (около 20 %), низкую реакционную способность, строго заданный размер кусков правильной шаровидной формы и низкое содержание серы.

Хорошим ваграночным топливом является синтетический кокс (пекотощий), получаемый путем термической обработки брикетов, изготовленных на базе донецких тощих углей и каменноугольного пека. Пекотощий кокс по качеству лучше литейного кокса, так как имеет меньшую пористость (около 20 %), низкую реакционную способность, строго заданный размер кусков правильной шаровидной формы и низкое содержание серы.

Менее качественным заменителем литейного кокса является доменный кокс восточных районов СССР (ГОСТ 13898-80), который маркируют буквами КД. Доменный кокс по своему назначению имеет высокую реакционную способность, высокую пористость, отличается меньшими размерами кусков и малой прочностью. Для ваграночной плавки требуется его большое количество.

Заменителем литейного кокса может быть литейный антрацит , который обладает значительной прочностью и термической стойкостью. Повышенное содержание серы не позволяет полностью заменять им кокс. Чаще всего используют смесь антрацита и литейного кокса.

Ваграночным топливом может служить обычный антрацит, имеющий меньшую реакционную способность и большую теплотворную способность по сравнению с коксом. Антрацит можно добавлять к коксу в определенном соотношении, так как он растрескивается и мелкие куски запутываются в шлаке, что приводит к расстройству хода плавки.

Неполноценными заменителями литейного кокса являются древесный уголь, торфяной кокс. Эти виды топлива имеют высокую реакционную способность, при горении образуется в основном оксид углерода, расход топлива увеличивается в 3—5 раз при значительном падении производительности вагранки. Однако при их использовании содержание серы в чугуне понижается.

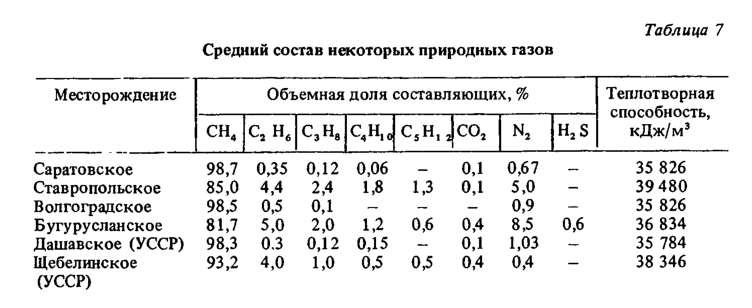

Топливом служит и природный газ, применяемый в коксогазовых и газовых вагранках. Его широко применяют в плавильных отделениях для подогрева воздуха, розжига вагранок, обогрева ковшей и сушки желобов печи. Характеристика природных газов некоторых месторождений приведена в табл. 7.

Топливом для вагранок может служить и мазут (ГОСТ 10585-75), применяемый в коксомазутных вагранках. В литейном производстве используют мазут марок 40 и 100.

Флюсы

При плавке чугуна в вагранке в качестве флюсов, понижающих вязкость шлаков, применяют известковый камень, известь, плавиковый шпат, иногда мартеновский шлак, апатитонефелиновую руду.

Известковый камень должен быть от светло- до темно-серого цвета и удовлетворять следующим требованиям: содержать не менее 97 % CaCO3, иметь размер кусков 70-150 мм. Кроме известняка в качестве флюса можно применять мел и мрамор, а также свежеобожженную известь в кусках, содержащую 88—93 % CaO; 2,0 % MnO, не более 2,0 % SiO2, не более 0,2 % S.

Плавиковый шпат (ГОСТ 7618-83) должен содержать 65-85 % CaF2 марок ФК (флюорит кусковой сортированный), ФГ (концентрат графитационный), ФО (окатыши обожженные) . Обычно плавиковый шпат используют вместо известняка до 30 % общей массы замененного флюса. Его применение обеспечивает большую жидкотекучесть шлака, уменьшает настыли. Однако он разъедает футеровку печи.

Для разжижения шлаков к флюсам иногда добавляют поваренную соль с зернами размером не более 20 мм.

В качестве флюса используют и основной мартеновский шлак следующего состава, %: не более 25 SiO2; 5 CaO + MgO, не менее 20 FeO + MnO, не более 2 P2O5, не более 3 CaS. Дают его в 2 раза больше, чем известняка.

Апатитонефелитовую руду применяют в качестве флюса, когда требуется поднять содержание фосфора в чугуне.