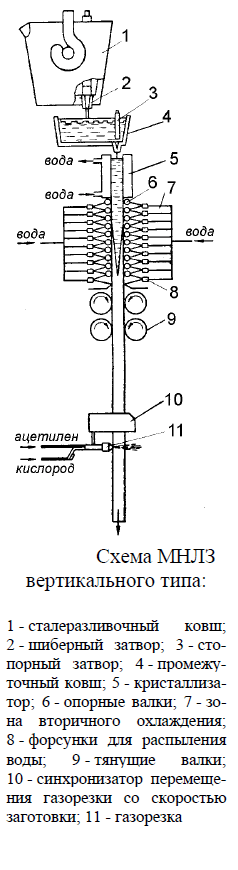

Рассмотрим конструкции МНЛЗ вертикального типа,которая предназначена для литья крупных заготовок толщиной 100-200 мм.

Принцип действия МНЛЗ следующий. Сталь из разливочного ковша через шиберный затвор поступает в промежуточный ковш, а далее через стопорный затвор промежуточного ковша – в кристаллизатор. Возле стенок кристаллизатора металл затвердевает, но в середине он остаётся жидким. Из кристаллизатора частично затвердевший слиток поступает в зону вторичного охлаждения (ЗВО), где его охлаждают распылённой водой, подаваемой на поверхность слитка специальными форсунками. Из зоны вторичного охлаждения слиток выходит полностью затвердевший. Он проходит тянущие ролики и поступает в зону резки, где его без остановки разрезают на заготовки мерной длины с помощью газорезки или летучими ножницами (дисковыми пилами).

Центральным узлом МНЛЗ является кристаллизатор. Его назначение – формирование сечения и достаточно прочной наружной корочки отливаемого слитка. Для формирования корочки необходим интенсивный отвод теплоты от слитка. Для этого стенки кристаллизатора выполнены водоохлаждаемыми из меди, которая имеет высокий коэффициент теплопроводности. Толщина медных пластин от 8 до 80 мм. В толстых пластинах параллельно оси разливки стали выполнены отверстия для охлаждающей воды.

Центральным узлом МНЛЗ является кристаллизатор. Его назначение – формирование сечения и достаточно прочной наружной корочки отливаемого слитка. Для формирования корочки необходим интенсивный отвод теплоты от слитка. Для этого стенки кристаллизатора выполнены водоохлаждаемыми из меди, которая имеет высокий коэффициент теплопроводности. Толщина медных пластин от 8 до 80 мм. В толстых пластинах параллельно оси разливки стали выполнены отверстия для охлаждающей воды.

Длина кристаллизатора от 0,5 до 1,5 м и должна обеспечивать толщину затвердевшей корочки до 25 мм. Внутренняя рабочая поверхность стенок кристаллизатора ровная или волнистая по периметру. Волнистость позволяет снизить количество продольных трещин на слитке.

Недостаток тонкостенных (8-20 мм) кристаллизаторов связан с короблением медных пластин вследствие недостаточной толщины и прочности,что ведёт к ускоренному износу пластин и появлению брака на отливаемых слитках. Преимущество – малый расход меди.

Для предотвращения прилипания корочки металла к стенкам кристаллизатора, он постоянно находится в возвратно-поступательном (вверх–вниз) движении с шагом 10-40 мм. Вниз кристаллизатор опускается со скоростью 1,0-1,1 от скорости движения заготовки, а вверх – со скоростью в 3 раза выше.

При первоначальном заполнении кристаллизатора металлом, его дном служит так называемая затравка, представляющая собой металлическую штангу со съёмной головкой, сечение которой соответствует сечению отливаемого слитка. В головке затравки есть паз в виде ласточкиного хвоста, который заполняется жидким металлом, затвердевающим в нём. Таким образом, обеспечивается прочное сцепление затравки со слитком. После заполнения кристаллизатора металлом включается привод тянущих роликов, в которых находится противоположный конец затравки, и затравка начинает движение, увлекая за собой слиток.

Производительность МНЛЗ определяется зоной вторичного охлаждения, длина которой достигает 14 м. Эта зона предназначена для охлаждения слитка до твёрдого состояния по всему сечению. В этой зоне со стороны жидкого металла действует большое ферростатическое давление (1 ат ≈ 1,4 м жидкой стали). Для предотвращения выпучивания стенок заготовки с жидкой сердцевиной, по всей длине зоны вторичного охлаждения размещены вращающиеся опорные ролики или продольные чугунные брусья, по которым скользит заготовка. Охлаждающее устройство представляет собой систему трубчатых коллекторов с форсунками с помощью которых распылённая вода подаётся как на поверхность заготовки, так и на опорные ролики и на чугунные брусья. В зоне вторичного охлаждения стоят задачи и проблемы, подобные тем, что существуют при печном нагреве. При охлаждении надо обеспечить такой тепловой поток с поверхности заготовки, чтобы получить температуру середины заготовки в конце зоны ниже температуры плавления и при этом избежать внутренних термических трещин.

Оптимальные расходы воды и распределение её подачи по длине и периметру заготовки определяют расчётным, а чаще опытным путём. Для спокойной стали расход воды на вторичное охлаждение составляет 0,5-0,9, для кипящей от 0,7 до 1,2 литра на 1 кг стали. Для справки: спокойная сталь – более полно раскисленная по сравнению с кипящей сталью и полуспокойной сталью, что достигается вводом в печь или в ковш повышенного количества сильных раскислителей – ферросилиция, алюминия и др. Спокойная сталь застывает спокойно, без кипения и выделения искр; отличается плотной однородной структурой.

Линейная скорость непрерывной разливки (скорость вытягивания заготовки из кристаллизатора) – один из главных параметров, определяющих качество заготовки и экономические показатели МНЛЗ. Скорость задаётся как доля от теоретической (идеальной) скорости с поправкой на неравномерность толщины корки заготовки и с поправкой на неизбежные колебания скорости (например, при смене сталеразливочного или промежуточного ковшей). В целом, рабочая скорость составляет примерно 0,5 ÷ 2 м/мин. для квадратных заготовок сечением 100÷200 м и для плоских заготовок толщиной 100÷300 мм.

Мы рассмотрели особенности конструкции и работы МНЛЗ для производства толстых заготовок.

Тонкослябовая технология разливки отличается ужесточением классической технологии. Так, металл должен в обязательном порядке проходить внепечную обработку и требует защиты от вторичного окисления, нужны качественные порошковые добавки в кристаллизатор, необходимо более точное соблюдение геометрии кристаллизатора (почти исключается коробление), обязателен контроль уровня металла в кристаллизаторе.

Уменьшенная неоднородность металла по химическому составу, обусловленная быстрой кристаллизацией, оказывает благотворный эффект на свойства стали. Однако, если основным составляющим металлической шихты является скрап, то вносимые им остаточные элементы могут оказать разупорядочивающее воздействие на конечный продукт. Уровень их содержания должен тщательно контролироваться при тонкослябовой разливке. Много вопросов остаётся по качеству полосы в рулонах, полученных при тонкослябовой отливке.

Достигнутые в настоящее время скорости разливки тонких слябов в пределах 5-6 м/мин не являются конечными. Ширина тонких слябов достигает 1400 мм и пока не может быть увеличена без изменения схем подвода металла в кристаллизатор.

Основные проблемы при разливке стали в толстые заготовки на МНЛЗ с колеблющимся кристаллизатором:

- более высокая (на 20-40 °С) температура жидкой стали после сталеплавильной печи по сравнению с разливкой в слитки в изложницах, что связано с необходимостью компенсации дополнительных тепловых потерь в процессе разливки. Этот недостаток может быть частично устранён путём организации подогрева металла в промежуточном ковше;

- разбрызгивание и окисление струи металла при его выливании в кристаллизатор из промежуточного ковша. Для устранения этого недостатка можно установить составной (удлинённый) огнеупорный стакан под стопорным затвором промежуточного ковша, нижняя часть которого будет утоплена в жидком металле кристаллизатора. При этом для защиты от окисления на поверхность металла можно навести шлак или насыпать порошкообразный графит;

- наличие продольных трещин на поверхности заготовки прямоугольного сечения, расположенных на середине широких граней. Это связано с размытием корочки затвердевшего металла струёй жидкого металла в тех местах, где низкая интенсивность охлаждения. Для устранения этого недостатка можно увеличить количество струй металла и сместить их к углам слитка. Можно также подавать металл через составной стакан, погружённый в жидкий металл, с помощью боковых струй, направленных от центра заготовки к её узким граням;

- наличие поперечных трещин (надрывы корки слитка в кристаллизаторе). Они образуются при наличии бугров и вмятин на медных пластинах кристаллизатора, которые возникают при короблении пластин. Для борьбы с этим недостатком нужны толстостенные кристаллизаторы или кристаллизаторы особой конструкции, подверженные минимальному короблению;

- наличие паукообразных трещин на поверхности слитка, возникающие при плотном прилегании отдельных участков металла к холодной стенке кристаллизатора. Для устранения недостатка можно увеличить частоту качаний кристаллизатора с обычных 10-100 в минуту до более высоких величин. Можно также применить кристаллизаторы, мало подверженные короблению;

- наличие внутренних термических осевых трещин в слитке. Они образуются в зоне вторичного охлаждения под действием термических напряжений. Недостаток устраняется снижением интенсивности вторичного охлаждения;

- большой расход энергии при разогреве промежуточных ковшей перед установкой в МНЛЗ. Недостаток можно устранить путем футеровки промежуточных ковшей теплоизоляционными плитами, не требующими разогрева перед разливкой, а также глубокой утилизацией физической теплоты дыма разогревающих горелок.