Постановка задачи по разработке уточненных моделей

Регулирование температуры ЭПС осуществляется за счет изменения мощности, потребляемой нагревателями из питающей сети, т.е. исполнительным устройством в системе автоматического управления температурным режимом печи сопротивления является регулятор мощности.

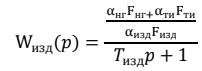

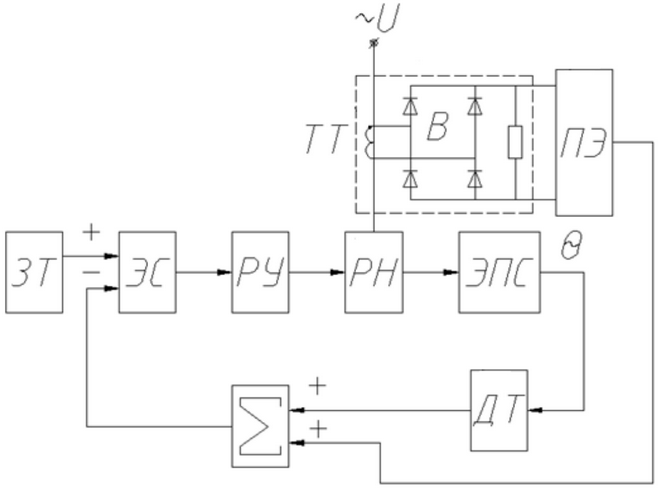

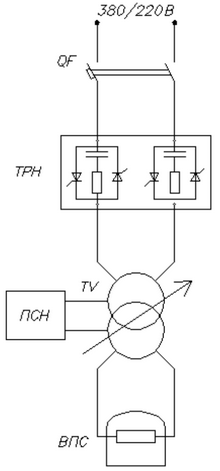

В настоящее время промышленный регулятор температуры печи сопротивления выполняется в виде набора следующих функциональных элементов (рисунок 1):

- задающего устройства З, служащего для ручного или автоматического ввода заданного значения регулируемой температуры;

- вычислительного устройства ВУ, выполняющего функции сравнения действительного и заданного значения температуры и вырабатывающего требуемый закон регулирования;

- исполнительного элемента (регулятора мощности) РМ, изменяющего вводимую в печь мощность;

- датчика температуры печи ДТ.

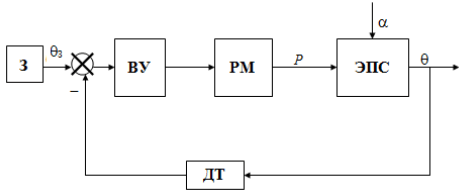

На рисунке 2 представлена структурная схема непрерывного регулирования температуры с ПИД-законом регулирования.

Электрическая печь сопротивления с точки зрения управления представляет собой сложную систему, состоящую, в общем случае, из нагревателя, футеровки и изделия, характеризующихся различными теплотехническими параметрами и связанных друг с другом процессами теплопередачи. Это обстоятельство чрезвычайно усложняет расчет тепловых переходных процессов и анализ динамики процессов регулирования.

С повышением требований к точности и качеству регулирования температуры и возможностью реализации сложных алгоритмов управления на основе микропроцессорных средств возникает необходимость разработки уточненных моделей ЭПС и регулятора температуры, которые бы в большей степени учитывали особенности процессов теплопередачи и теплотехнические параметры отдельных элементов печи.

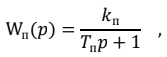

Традиционно ЭПС в регуляторах температуры представляют в виде линеаризованного звена с передаточной функцией:

где Kп – коэффициент передачи печи; Tп – постоянная времени печи.

Такое представление ЭПС, как объекта управления позволяет решать ряд задач, при моделировании систем управления и регулятора температуры.

Несмотря на то, что ЭПС, как объект управления, является неоднородным (включающим в себя как минимум 3 элемента) система управления снабжается одним регулятором мощности, одним регулирующим устройством и одним датчиком обратной связи. Это вызывает определенные проблемы при проектировании системы управления и настройки регулятора, в частности одним из до сих пор нерешенных вопросов является определение рационального места установки датчика температуры.

С учетом того, что настройка параметров регуляторов температуры ЭПС для каждой новой печи вручную трудоемкая и финансово затратная операция. Это делает целесообразным разработку уточненной модели печи, учитывающей теплотехнические параметры отдельных элементов печи и связи между ними.

Учитывая всё вышесказанное, разработка уточненных моделей ЭПС удобных для решения различных задач управления является актуальной задачей, при этом модели могут быть различными под решение конкретных задач. В данной работе была поставлена задача разработать следующие модели:

- модель ВПС с экранной и комбинированной теплоиозяцией, учитывающую неоднородность печи, как объекта управления;

- модель системы управления ВПС с переключением ступеней напряжения трансформатора;

- модель регулятора температуры с различными способами ограничения тока (внутри регулятора, а также с дополнительной обратной связью по току).

Разработка уточненной модели вакуумной печи сопротивления с экранной теплоизоляцией

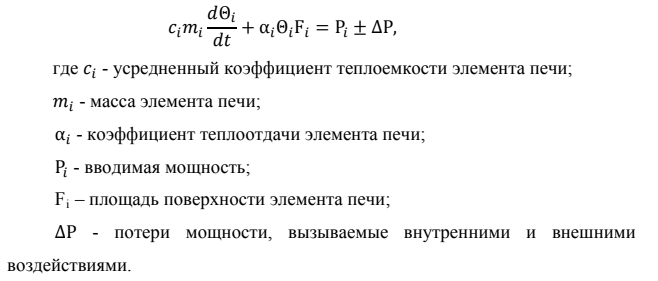

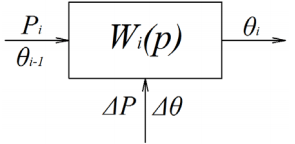

Как объект управления, элемент печи сопротивления может быть графически представлен в виде звена рисунок 3, на которое поступает управляющее воздействие – вводимая мощность Pi (для нагревателя печи) или температура θi−1 (для загрузки и теплоизоляции), интегральное возмущающее воздействие ΔP или Δθ, изменяющее управляющее воздействие. Выходной величиной является температура θi.

При разработке модели элемента печи сопротивления, как объекта управления, вводят следующие допущения:

- пренебрегают неоднородностью элементов печи, т.е. используют усредненные теплотехнические параметры;

- считают нагреватель, футеровку и изделие теплотехнически тонким телом.

Эти допущения являются довольно грубыми, однако, позволяют получить модели элементов печи в форме, удобной для дальнейшего исследования системы регулирования температуры.

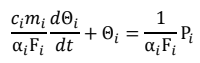

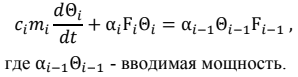

Запишем уравнение энергетического баланса:

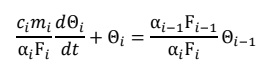

Приведем уравнение к каноническому виду, разделив обе части на αiFi. Получим:

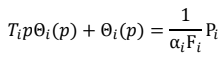

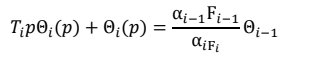

Переходя к операторной форме, получим:

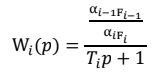

Таким образом, передаточная функция примет следующий вид:

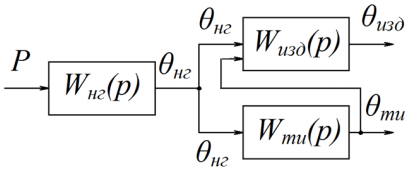

На базе переходных функций отдельных элементов печи (рисунок 3) построим структурную схему печи сопротивления, как единого объекта управления разбитого на элементы (рисунок 4).

С учетом типа управляющего воздействия (вводимой мощности или температуры предыдущего элемента) запишем передаточные функции для каждого элемента печи.

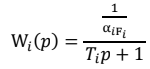

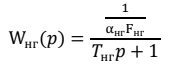

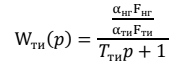

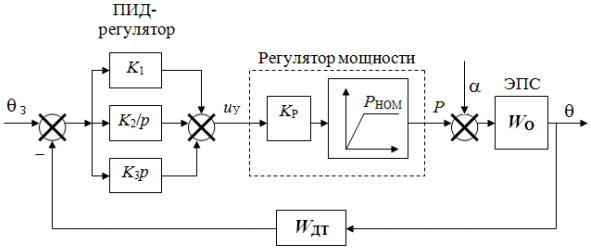

Для нагревателя передаточная функция будет иметь следующий вид:

В связи с тем, что на изделие и теплоизоляцию в качестве управляющего воздействия поступает температура нагревателя, то уравнение энергетического баланса для теплоизоляции и изделия запишем в виде:

Приведем это уравнение к каноническому виду, разделив обе части на αiFi. Получим:

Переходя к операторной форме, получим:

А передаточные функция для загрузки и теплоизоляции примут вид:

Для теплоизоляции передаточная функция примет вид:

А для изделия:

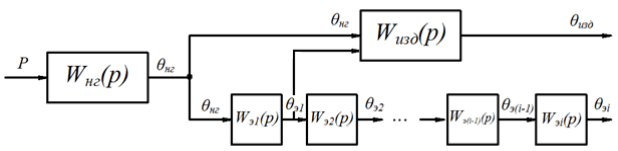

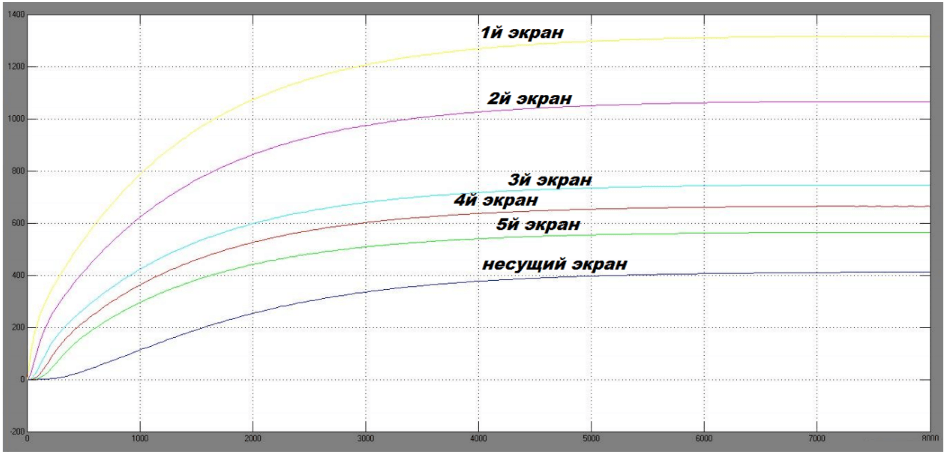

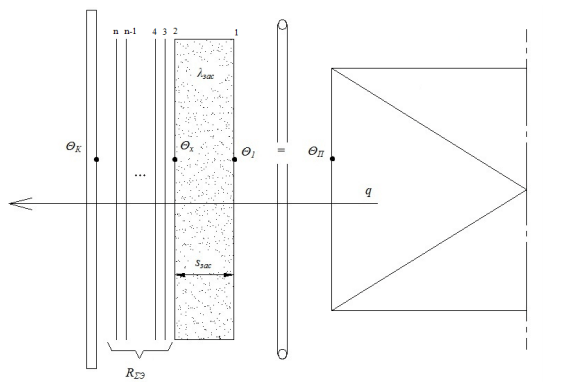

В связи с тем, что в данной работе рассматриваются вакуумные печи с экранной теплоизоляцией, то в структуре объекта управления ВПС выделим отдельно каждый экран теплоизоляции, согласно структурной схеме отдельных элементов (рисунок 3). Причем на первый экран в качестве управляющего воздействия подается выходной сигнал температуры с выхода нагревателя, а на каждый последующий экран – выходной сигнал температуры предыдущего экрана (рисунок 5).

По данной структурной схеме в среде Simulink Matlab была разработана модель вакуумной печи сопротивления с экранной теплоизоляцией (рисунок 6). Построение такой модели позволяет исследовать динамическое изменение температуры в различных областях нагревательной камеры.

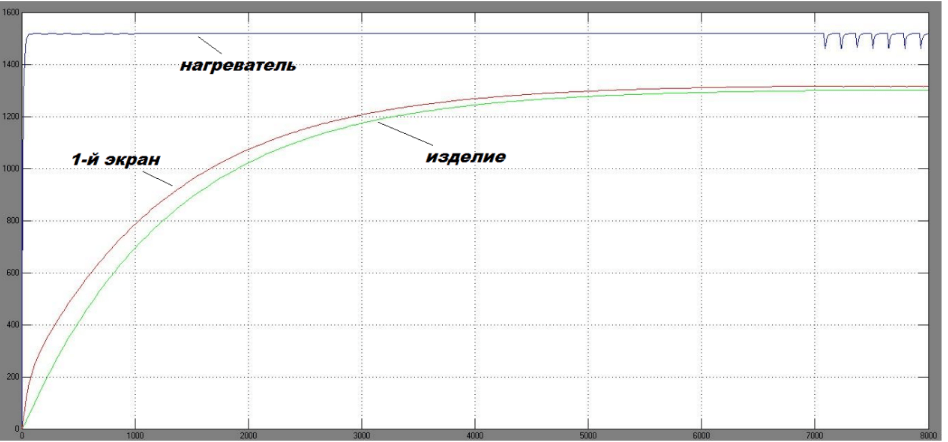

На рисунках 7, 8 приведены временные диаграммы, иллюстрирующие возможности предлагаемой модели. Для удобства анализа полученных зависимостей изменения температуры (нагревателя, изделия, а также наиболее нагретого экрана) во время разогрева печи характеристики выводятся на общий виртуальный осциллограф Scope1, что позволяет пользователю получить единую картину распределения температуры в пространстве печи в динамике (рисунок 7).

Кроме того, для исследования динамики изменения температуры по экранам отдельно на общий виртуальный осциллограф Scope2 выведены сигналы изменения температуры внутри экранной теплоизоляции (рисунок 8). Сигнал обратной связи по температуре снимается с загрузки и через модель термопреобразователя подается на вход регулятора температуры.

Данная модель (рисунок 6) позволяет решать ряд актуальных задач, таких как: определение места установки датчика температуры; выбор значения превышения мощности в регуляторе; проверка выбора материалов экранов (не превышена ли максимальная температура на каждом из них); настройка системы управления ВПС и отработка возможных возмущающих воздействий.

Регулятор температуры электрической печи сопротивления с ограничением тока нагревателей

Одним из способов снижения броска тока в системах управления нагревателями из тугоплавких металлов является применение токовой отсечки, ограничивающий ток на нагревателях в процессе разогрева печи.

В ряде специализированных исполнительных элементов – тиристорных регуляторов переменного напряжения, вводят нелинейную отрицательную обратную связь по току (токовую отсечку), ограничивающую ток нагрузки допустимыми для тиристоров значениями. В большинстве исполнений тиристорных регуляторов мощности токовую отсечку не применяют. Более того, введение токовой отсечки возможно только при использовании фазоимпульсного способа управления тиристорами регулятора мощности, в то время как для печей сопротивления применяют импульсное (релейное) управление тиристорами, позволяющее уменьшить стоимость при сохранении качества и точности регулирования. Однако, как показали исследования, в релейных регуляторах температуры вводить токовую отсечку нельзя.

Отсутствие контроля тока в стандартном регуляторе температуры приводит к увеличению установленной мощности тиристоров и регулятора.

Таким образом, отсутствие в стандартных программируемых регуляторах температуры внешних входов для введения отрицательной обратной связи по току ограничивает их применение для высокотемпературных печей, требующих контроля тока нагревателей, при включении «холодной» печи.

Для расширения возможностей стандартных программируемых регуляторов температуры предлагается вводить обратную связь по току в канал обратной связи температуры.

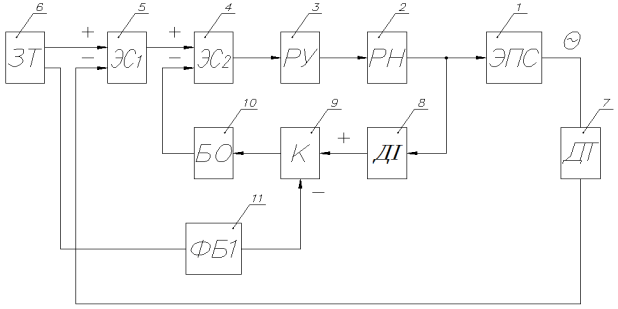

На рисунке 9 приведена функциональная схема модернизированного регулятора температуры.

Данное устройство отличается от промышленного регулятора, описанного выше, тем, что между источником питания и силовым входом регулятора напряжения РН установлен датчик тока ТТ. Датчик тока может быть выполнен в виде трансформаторов тока вторичными обмотками, подключенными к выпрямителю, связанному своим выходом с входом порогового элемента. Сигнал тока, снимаемый датчиком тока, через пороговый элемент ПЭ подается в сумматор Σ совместно с сигналом температуры, снимаемым датчиком температуры ДТ. Суммированный сигнал тока и температуры подается на вычислительное устройство ЭС.

По данному техническому решению получен патент на полезную модель No 98602.

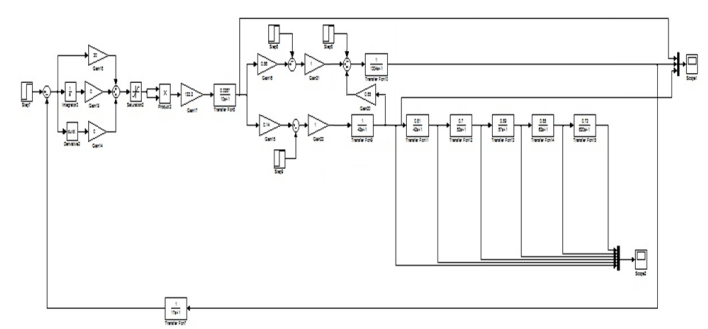

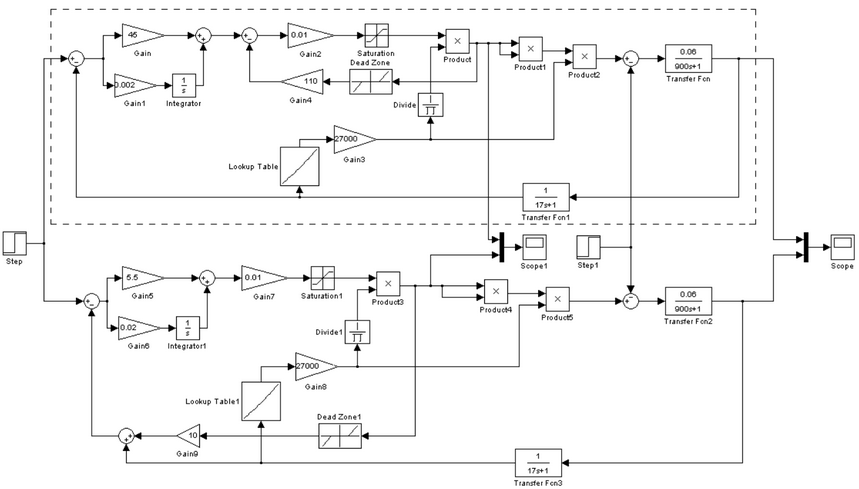

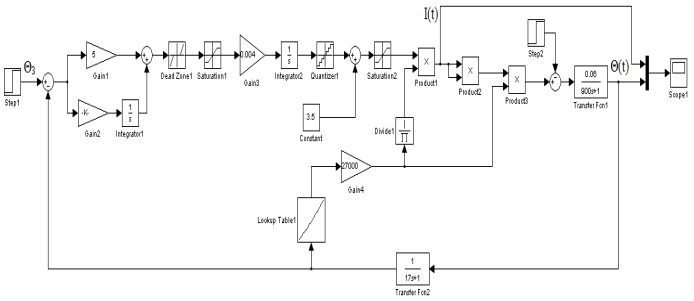

Для исследования разработанной системы управления была построена модель регулятора температуры в среде Simulink Matlab (рисунок 10). При построении данной модели была использована традиционная упрощенная модель ВПС, как объекта управления с переходной функцией.

Для удобства исследования регуляторов температуры с ограничением тока разработана модель, реализованная в пакете прикладных программ Simulink Matlab (рисунок 10), включающая в себя два способа организации «токовой» отсечки. Штриховой линией на рисунке 10 показана схема регулятора температуры с внутренним контуром тока (традиционное схемотехническое решение). Предлагаемому схемотехническому решению соответствует схема расположенная ниже традиционной схемы. Для удобства сравнения на обе модели поступает один и тот же сигнал от одного блока Step, а для графического представления выходных сигналов используются также общие виртуальные осциллографы Scope и Scope1.

Такой прием позволяет наглядно представить результаты сравнения традиционного регулятора и предлагаемого регулятора. Оба регулятора температуры, представленные на рис.2.10, включают в себя блок Lookup Table (Simulink Matlab), который отвечает за изменение сопротивления нагревателя в зависимости от температуры.

Рисунок 10 — Модели регуляторов температуры, реализованные в среде Simulink Matlab

Регулятор температуры с переключением ступеней напряжения трансформатора

Классический способ питания печей сопротивления с нагревателями из тугоплавких металлов, а также дисилицида молибдена основан на использовании многоступенчатого понижающего трансформатора с регулированием напряжения в широком диапазоне. Это необходимо для включения печи на пониженном напряжении и постепенного его увеличения по мере роста температуры и, как следствие, сопротивления нагревателя. Напряжение на нагреватель печи ВПС подается от сети 380/220 В через автоматический выключатель QF и силовой блок, включающий в себя тиристорный регулятор напряжения ТРН и электропечной понижающий трансформатор TV с переключением ступеней напряжения ПСН (рисунок 11).

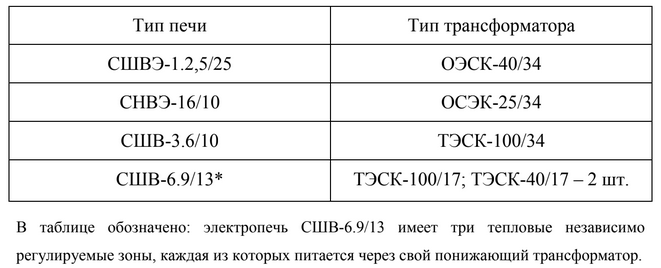

В таблице 1 представлены ВПС с нагревателями из тугоплавких металлов, а также указаны применяющиеся в этих установках типы трансформаторов.

Недостатки такого способа управления ВПС заключаются в следующем: выбор понижающего трансформатора для питания ВПС такого класса особенно большой мощности связан зачастую с трудностями, определяемыми отсутствием трансформаторов с достаточным количеством ступеней напряжения, необходимых при пуске печи. Кроме того, падающая характеристика понижающих трансформаторов (со снижением ступени напряжения предельная мощность трансформатора также снижается) приводит к недоиспользованию трансформатора по мощности при питании печи на пониженных ступенях напряжения.

Несмотря на вышеуказанные недостатки системы управления с переключением ступеней напряжения трансформатора нашли широкое применение для ряда технологических процессов, которые реализуются в вакуумных печах сопротивления с экранной теплоизоляцией. Это обусловлено тем, что такой способ регулирования напряжения не сопровождается искажениями напряжения и тока. Однако, исследования динамических характеристик такой системы электропитания и управления не проводились, в связи с тем, что современные методы исследования, позволяющие решать нелинейные дифференциальные уравнения, появились относительно недавно. При разработке модели систем управления такого типа необходимо уделить внимание вопросам моделирования переключения ступеней напряжения трансформатора.

Модель системы управления ВПС с переключением ступеней напряжения трансформатора

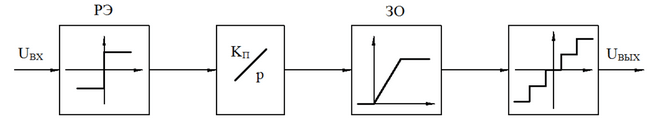

Была разработана модель регулятора температуры ВПС, учитывающая особенности переключения ступеней напряжения трансформатора. Структурная схема модели трансформатора (рисунок 12) включает в себя: релейный элемент, интегратор, зону ограничения и элемент квантования.

Система управления трансформатором выполнена таким образом, что переключение трансформатора на одну (или более) ступень осуществляется включением двигателя перемещения щетки на время, необходимое для перемещения щетки на одну (или более) ступень. На модели это можно представить путем включения на вход трансформатора релейного элемента с характеристикой, представленной на рисунок 13,а. Коэффициент передачи трансформатора KП можно определить, исходя из времени переключения с одной ступеней на другую. Время переключения tП стандартных трансформаторов составляет от 4-х до 8-ми секунд. При подаче единичного сигнала управления выходное напряжения одной ступени ΔU = KП · tП.

Следовательно, коэффициент передачи определяется как KП = ΔU/tП [В/с].

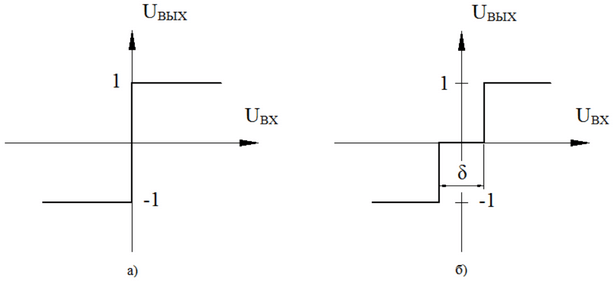

Рисунок 13 — Характеристики релейных элементов

При построении модели регулируемого трансформатора в составе системы регулирования температуры следует иметь в виду, что выходное напряжение (действующее значение переменного напряжения) всегда положительно, т.е. на выходе трансформатора UВЫХ > 0. Кроме того, максимальное значение выходного напряжения также ограничено номинальным значением. Здесь минимальное и максимальное значения напряжения трансформатора вводятся в звене ограничения ЗО.

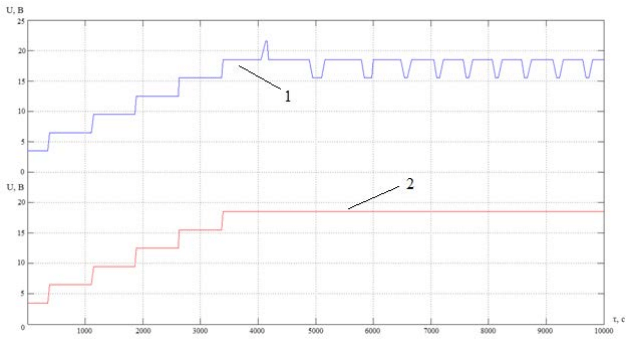

Запаздыванием, обусловленным временем переключения реле, управляющего двигателем перемещения щетки трансформатора, составляющем приблизительно 0,02 с, пренебрегаем. Для исключения возможности возникновения автоколебаний в зоне малых рассогласований сигнала в схему модели введен 3-х позиционный релейный элемент с характеристикой, представленной на рисунке 13,б, где δ – ширина зоны нечувствительности. Для иллюстрации возникновения автоколебаний в зоне малых рассогласований, на рисунке 14 представлены характеристики сигнала выходного напряжения трансформатора с применением 2-х позиционного (кривая 1) и 3-х позиционного (кривая 2) релейных элементов.

Столь частые переключения ступеней трансформатора, при использовании 2-х позиционного релейного элемента негативно сказываются на качестве динамических характеристик печи, а также сокращают срок службы применяемого трансформатора.

Разработанная с учетом вышеуказанных особенностей система управления нелинейная. Аналитическое исследование не представляется возможным. Поэтому решение нелинейных дифференциальных уравнений проводилось с использованием методов структурного моделирования с применением пакета прикладных программ Simulink Matlab.

На рисунке 15 приведена схема модели в среде Simulink, построенная на основе структурной схемы рисунок 12. Обозначения элементов на схеме рис.2.15 сохранены в транскрипции пакета прикладных программ Simulink, что позволяет рассматривать её как программу вычислений. В модели необходимо отметить ряд особенностей:

- 3-х позиционный релейный элемент выполняется последовательным соединением блоков Dead Zone (зона нечувствительности) и Saturation (блок ограничения) и для исключения возможностей автоколебаний необходима дополнительная настройка параметров зоны нечувствительности;

- переключение ступеней напряжения трансформатора реализуется как сумма выходных сигналов от блоков Constant (константа) и Quantizer (блок квантования), в первом блоке задается значение первой ступени напряжения, во втором – шаг переключения ступеней напряжения;

- для отлаженной работы системы необходима точная настройка интегральной составляющей трансформатора Gain3, в связи с тем, что при отклонении даже на один порядок, программа Simulink Matlab выдает ошибку;

- учитывая особенность нагревателей из тугоплавких металлов, модель включает в себя блок Lookup Table, который позволяет задавать в систему сопротивление нагревателя в зависимости от действующей температуры в печи

Регулятор температуры с адаптивной токовой отсечкой

В ряде технологических процессов требуется оперативное и точное изменение величины максимального тока на нагревателях при изменении температуры в печи.

Стандартные регуляторы температуры не способны выполнять вышеуказанные требования. В связи с этим было принято решение разработать регулятор температуры способный адаптировать параметры регулятора к изменяющимся температурным условиям среды и печи (загрузки, нагревателя, теплоизоляции). Это обеспечивает повышение точности регулятора температуры, более точного распределения температурного режима в печи и быстродействия системы. В предлагаемом устройстве технический эффект достигается путем введения функциональных блоков, позволяющих автоматически адаптировать величину токовой отсечки в зависимости от температуры.

На рисунке 16 представлена структурная схема предлагаемого регулятора с адаптацией значения «токовой отсечки» от заданной температуры в печи.

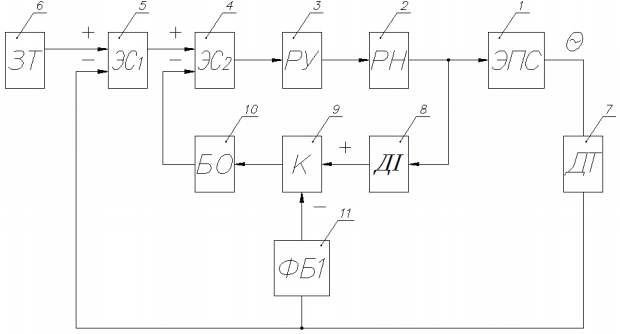

В модель, представленную на рисунке 16, введены: компаратор 9, блок ограничения 10 и функциональный блок 11. Такой вариант выполнения регулятора температуры обеспечивает коррекцию тока отсечки по заданной температуре, но не учитывает изменение текущей температуры в печи, что снижает точность регулирования регулятора.

Для ряда технологических процессов, при которых сопротивление нагревателя от температуры изменяется медленно можно использовать первый вариант исполнения регулятора. В случае, когда сопротивление нагревателя изменяется постоянно, быстро и в больших диапазонах (с изменением температуры), то для таких технологических процессов следует применять второй вариант исполнения регулятора (с адаптацией токовой отсечки от действующей температуры в печи, рисунок 17).

Оба предлагаемых регулятора работают по схожему принципу. Сигнал с задатчика температуры 6 (или датчика температуры 7, по второму варианту) поступает на вход функционального блока 11, который вырабатывает заданный сигнал и подает его на вход компаратора 9, обеспечивая коррекцию тока и отсечки в зависимости от температуры. Блок

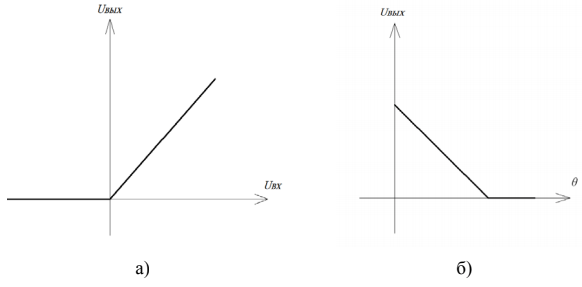

ограничения 10 реализуется на стандартных логических элементах и имеет характеристику вход-выход Uвых = f(Uвх), представленную на рисунке 18,а.

Функциональный блок 11 реализуется на базе операционного усилителя и имеет характеристику вход-выход Uвых = φ(θ), представленную на рисунке 18,б, где θ – температура в печи.

Разработка модели комбинированной теплоизоляции вакуумной печи сопротивления с применением неметаллической засыпки

Данная работа посвящена повышению энергетической эффективности вакуумных печей сопротивления. В связи с этим, в качестве направления следующих исследований было выбрано: определение возможности замены нескольких металлических экранов неметаллической засыпкой, с целью снижения теплового потока и повышению энергетической эффективности ВПС с экранной теплоизоляцией.

На рисунке 19 показана модель вакуумной печи сопротивления с комбинированной теплоизоляцией, включающая в себя обрабатываемое изделие, нагреватель, водоохлаждаемый кожух, а также пакет металлических экранов с неметаллической засыпкой в области наиболее нагретых экранов.

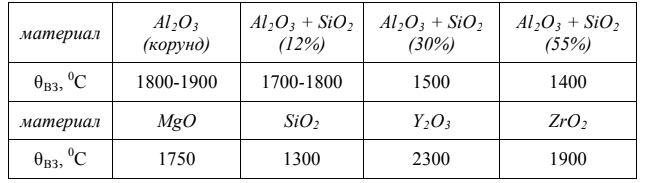

Необходимым условием использования неметаллической засыпки вместо металлического экрана является отсутствие взаимодействия материала засыпки с экраном, при высоких температурах. В таблице 2 представлены температуры начала взаимодействия θВЗ различных оксидов с молибденом.

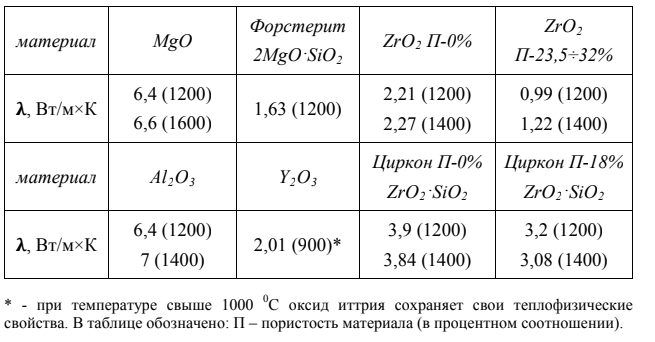

Основным параметром, определяющим тепловой поток, при использовании неметаллической засыпки, является коэффициент теплопроводности λ. В таблице 3 приведены коэффициенты теплопроводности вышеперечисленных оксидов, для следующего диапазона температур (1200 – 16000С).