Минеральный состав и технологические задачи при обогащении свинецсодержащих руд

Свинцовые монометаллические и свинцово-медные руды, не содержащие других ценных компонентов, встречаются редко. Гораздо чаще свинец встречается совместно с цинком (свинцово-цинковые руды) или с медью и цинком (полиметаллические руды). В сульфидных рудах свинец представлен обычно галенитом, сульфиды железа — пирротином, марказитом и пирротином, цинк — различными разновидностями сфалерита, медь — первичными и вторичными сульфидами. В окисленных и смешанных рудах наряду с сульфидами каждый из металлов представлен большим количеством окисленных минералов.

Из всего многообразия свинцовых минералов к сравнительно легкофлотируемым относят только галенит, церуссит, англезит и вульфенит. Пироморфит, миметезит, ванадинит, деклуазит, крокоит являются труднофлотируемыми, а плюмбоярозит, биверит, коркит, бедантит — практически нефлотируемыми минералами. В свою очередь, из минералов цинка к сравнительно легкофлотируемым относят сфалерит, смитсонит и каламин. Монгеймит, сильноожелезненный смитсонит (в виде плохо дифференцированной смеси с лимонитом), виллемит и адамин являются труднофлотируемыми, а алюмокремниевые соединения цинка, цинксодержащие глины и каолины — практически неизвлекаемыми минералами.

Вследствие особенностей вещественного состава руд основным методом их обогащения является флотация. Процесс гравитации используется обычно только в операциях предварительного обогащения. Если цинк в рудах представлен магнитным минералом — франклинитом, то он может быть достаточно эффективно извлечен магнитной сепарацией. Применение комбинированных схем, включающих операции обогащения и металлургии, целесообразно, если основная масса окисленных минералов цветных металлов в рудах тесно связана с минералами породы и практически не поддается флотационному обогащению. При обогащении решаются задачи эффективного отделения сульфидных и окисленных минералов свинца, меди и цинка от породы, разделения сульфидных минералов свинца, меди, цинка и железа, получения окисленных или сульфидно-окисленных свинцовых, медных и цинковых концентратов, повышения качества концентратов и комплексности использования сырья за счет доизвлечения благородных металлов, барита и пирита в отдельные продукты или концентраты, использования легкой фракции и крупнозернистой части хвостов обогащения в качестве строительных материалов и для других нужд народного хозяйства.

Схемы и режимы обогащения свинцовых и свинцово-медных руд

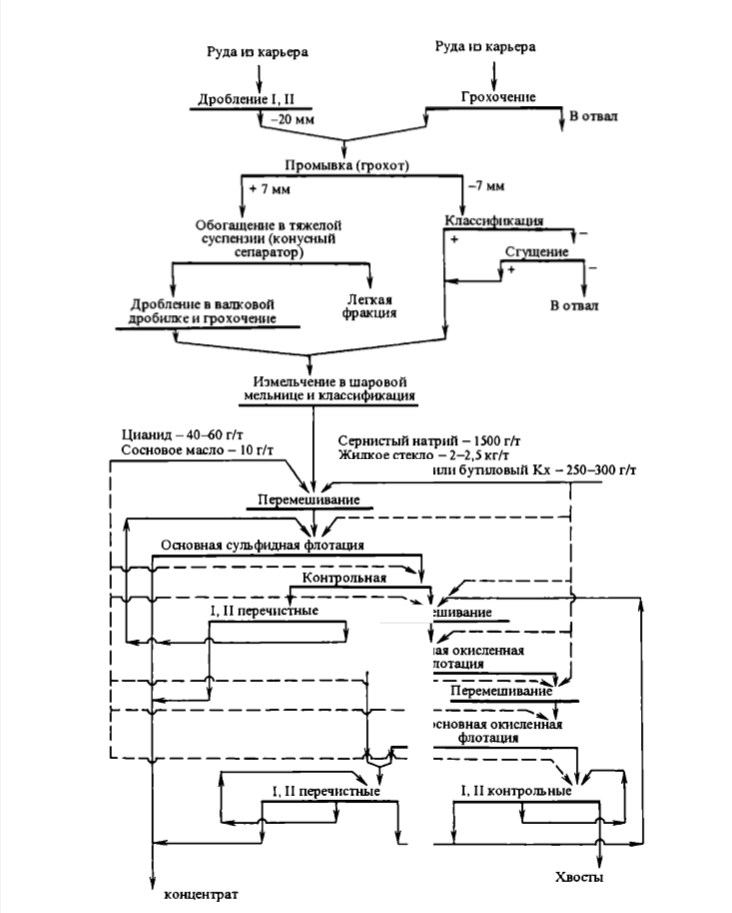

Технологическая и экономическая эффективности флотации при обогащении крупновкрапленных руд и руд, в которых минералы свинца (особенно труднофлотируемые) тесно связаны с гидроксидами железа, существенно повышаются за счет применения в начале процесса гравитационных методов обогащения (разделение в тяжелых средах, отсадка, концентрация на столах или винтовых сепараторах) для получения товарных концентратов, выделения части породы в отвал или предконцентрации руды перед ее измельчением и флотацией. Промывка охристо-глинистых руд на вибрационных грохотах (рис. 3.9) или лог-уошерах с последующим удалением растворимых солей и первичных шламов позволяет значительно сократить расход реагентов, устранить затруднения с фильтрацией концентратов, улучшить технологические показатели обогащения.

Обогащение сульфидных свинцовых руд осуществляют обычно по простым схемам, обогащение свинцово-медных руд — по схеме с предварительной коллективной свинцовомедной флотацией. Флотационное обогащение смешанных свинцовых руд осуществляют по схемам с раздельной (см. рис. 3.9) или совместной флотацией сульфидных и окисленных минералов свинца.

Коллективную флотацию сульфидов свинца, меди и железа проводят обычно в содовой среде при pH 8—9. Основными собирателями являются ксантогенаты, а в большинстве случаев — их смесь с различной длиной углеводородной цепи. В качестве пенообразователя применяют реагенты типа соснового масла. Для депрессии сульфидов железа при селективной свинцовой или свинцово-медной флотации используют загрузки цианида в цикл измельчения или в операции перемешивания и основной флотации (см. рис. 3.9). Наиболее эффективным методом разделения свинцово-медных концентратов, содержащих борнит, халькозин и халькопирит, является цинк-цианистый метод, предложенный Ю.И. Еропкиным.

Флотация окисленных свинцовых минералов после предварительной сульфидизации с сульфгидрильными собирателями является в настоящее время практически единственным способом их извлечения из окисленных и смешанных руд. В качестве сульфидизатора используют сернистый, гидросернистый натрий или их смесь. Число точек подачи сульфидизатора по фронту флотации возрастает с увеличением содержания свинца в руде, степени его окисления и на ряде фабрик доходит до шести и более. Для пептизации шламов, предотвращения образования их покрытий на поверхности флотируемых минералов, сокращения расхода реагентов используют жидкое стекло, кремнефтористый натрий, тринатрийфосфат, реагент 610 (органический коллоид) и другие реагенты; для нейтрализации вредного действия растворимых солей загружают соли аммония (до 1 кг/т). Оптимальное значение pH сульфидизации и флотации окисленных свинцовых минералов можно принять равным 9 ÷ 10. Собиратели (ксантогенаты, аэрофлоты, производные меркаптобензотиазола в различном сочетании) подают обычно после сульфидизатора или вместе с ним. Целесообразность подачи их перед сульфидизатором возрастает с увеличением содержания в руде охристоглинистых шламов. В качестве пенообразователей обычно используют сосновое масло, карбинол, дауфрос и другие реагенты.

Схемы и режимы обогащения свинцово-цинковых руд

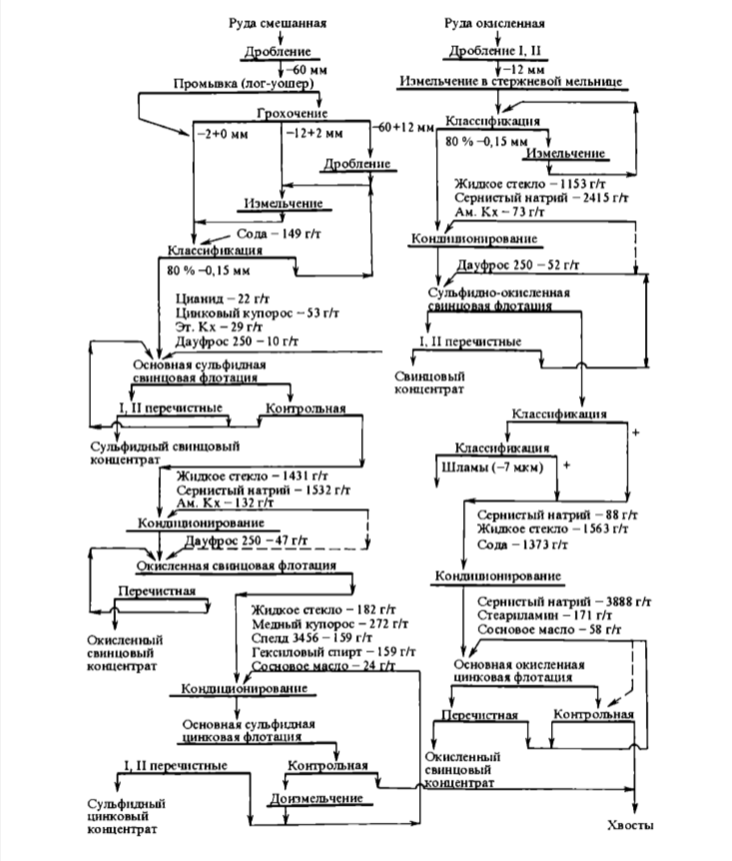

Сульфидные, окисленные и смешанные свинцово-цинковые руды перерабатывают раздельно (рис. 3.10). При значительном количестве в рудах охристо-глинистых первичных шламов и растворимых солей их удаляют путем промывки крупнодробленой руды на грохоте или в бутаре, скруббере или лог-уошере. Наличие этой операции улучшает селекцию имеющихся в руде сульфидов и повышает качество сульфидных концентратов, обеспечивает более активную флотацию окисленных минералов свинца и цинка и позволяет существенно сократить расход реагентов. Удаление тонких глинистых шламов и растворимых солей не только перед свинцовой, но и перед окисленной цинковой флотацией является практически обязательной операцией при флотации сильножелезистых глинистых руд. При крупной вкрапленности минералов свинца и цинка или благоприятной текстуре руд в начале процесса в качестве обязательных используют их сортировку и предконцентрацию.

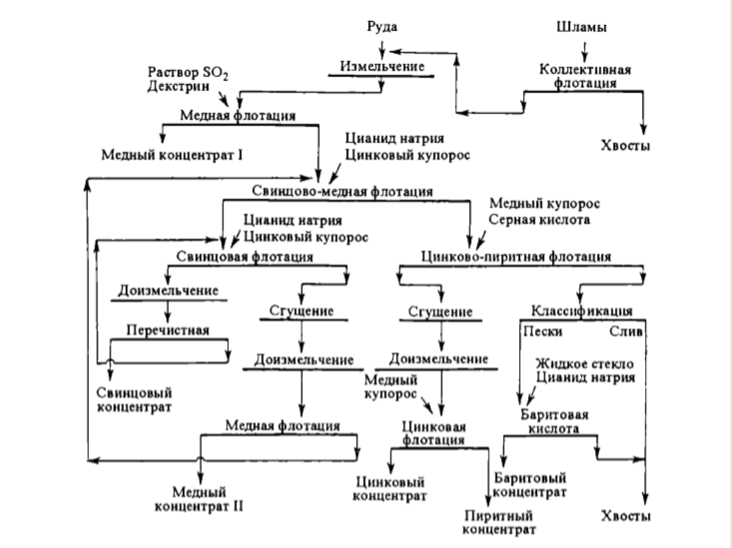

Для фабрик, перерабатывающих сульфидные свинцовоцинковые руды, базовой является схема прямой селективной флотации (см. рис. 3.10). Схема с предварительной коллективной флотацией всех сульфидов и последующим разделением коллективного концентрата целесообразна только для обогащения руд (некоторых месторождений Японии и СНГ), характеризующихся крупным включением сульфидов в породе и тонким взаимопрорастанием. Выбор схемы флотации окисленных и смешанных свинцово-цинковых руд зависит от соотношения и характера сульфидных и окисленных минералов свинца и цинка, наличия в рудах сульфидов железа. При незначительном количестве сульфидных минералов железа вначале обычно флотируют минералы свинца, затем сульфиды цинка (иногда вместе с сульфидами железа) и окисленные минералы цинка. При наличии значительных количеств пирита и марказита в рудах более предпочтительной становится схема последовательного извлечения сульфидов свинца, цинка, железа, окисленных минералов свинца и, наконец, цинка.

Селективную флотацию сульфидных минералов свинца из сульфидных и смешанных свинцово-цинковых руд и коллективных концентратов проводят обычно (например, на фабриках «Алмалыкская», «Миргалимсайская», «Буггеру» и др.) с применением в качестве собирателей ксантогенатов и аэрофлотов, а в качестве депрессоров сульфидов цинка и железа цианида (2— 100 г/т) и цинкового купороса (30—700 г/т) в режиме Шеридана — Гриссвольда (см. рис. 3.10) при pH 7—9, создаваемых загрузкой соды (100—300 г/т). Осуществление дробной дозировки реагентов позволяет улучшить показатели селективной флотации, повысить качество концентрата и извлечение в него свинца. Этому же способствуют доизмельчение промпродуктов (на фабрике «Никарю» и др.), межцикловая свинцовая флотация руды совместно с разгрузкой мельницы, доизмельчающей песковую часть хвостов межцикловой флотации (фабрика «Алмалыкская» и др.), а также небольшие добавки сульфидизатора в измельчение или основную флотацию. Помимо улучшения флотации окисленного с поверхности галенита сульфидизатор усиливает депрессию сульфидов цинка за счет образования в объеме пульпы коллоидного сульфида цинка.

Коллективную цинково-пиритную флотацию проводят с применением ксантогенатов, аэрофлотов (50—200 г/т) и соды после предварительной активации сульфидов цинка медным купоросом (50—400 г/т) в слабощелочной или нейтральной среде (pH около 6,8— 8), где она протекает значительно полнее и быстрее, чем в среде высокой щелочности. Улучшению условий активации сульфидов цинка в промышленных условиях способствует увеличение продолжительности перемешивания пульпы с медным купоросом и степени дисперсности медьсодержащих соединений в пульпе посредством применения, например, добавок комплексообразователей (цианида, аммиака и др.), а также повышение температуры пульпы.

Прямая селективная флотация активированных медным купоросом (0,1—0,3 кг/т) сульфидов цинка из хвостов свинцовой флотации, предшествующая флотации окисленных минералов свинца и цинка, осуществляется обычно в слабощелочной среде с применением смеси ксантогенатов и дитиофосфатов. Цинковую флотацию при разделении коллективных цинково-пиритных концентратов и при селективной флотации руды (при отсутствии последующих операций флотации окисленных минералов свинца) проводят в сильнощелочной (pH 10— 12) известковой среде. Устранение вредного влияния извести при последующей флотации пирита достигается сгущением пульпы, понижением pH пульпы серной кислотой, продувкой сернистого газа. Иногда для активации флотации пирита используют соду (15—400 г/т).

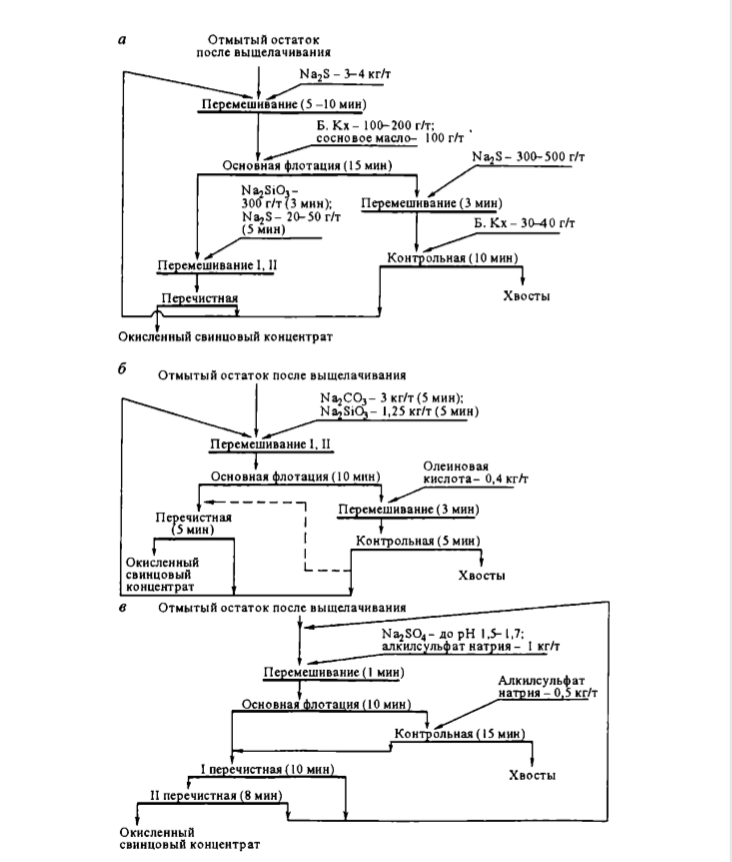

Режимы и закономерности флотации окисленных свинцовых минералов при обогащении окисленных и смешанных свинцово-цинковых руд близки в значительной мере режимам и закономерностям флотации данных минералов при обогащении свинцовых и свинцово-медных руд (см. рис. 3.9 и 3.10).

Для извлечения окисленных минералов цинка из руд применяется метод Рея, заключающийся во флотации цинковых минералов первичными алифатическими аминами при pH 10,5— 11,1 после перемешивания пульпы с сернистым натрием при обычной температуре (см. рис. 3.10).

Схемы и режимы обогащения сульфидных полиметаллических руд

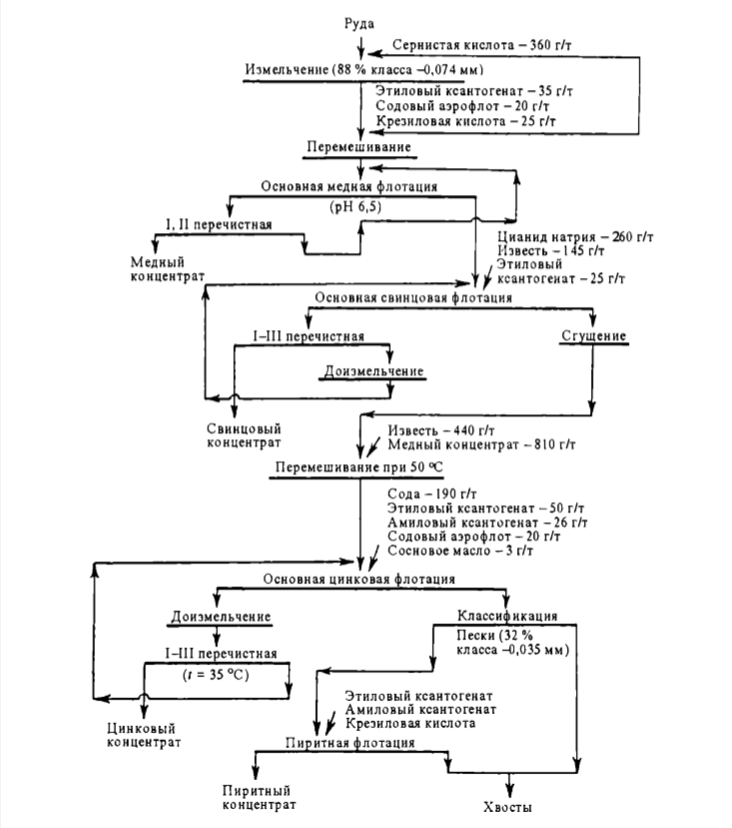

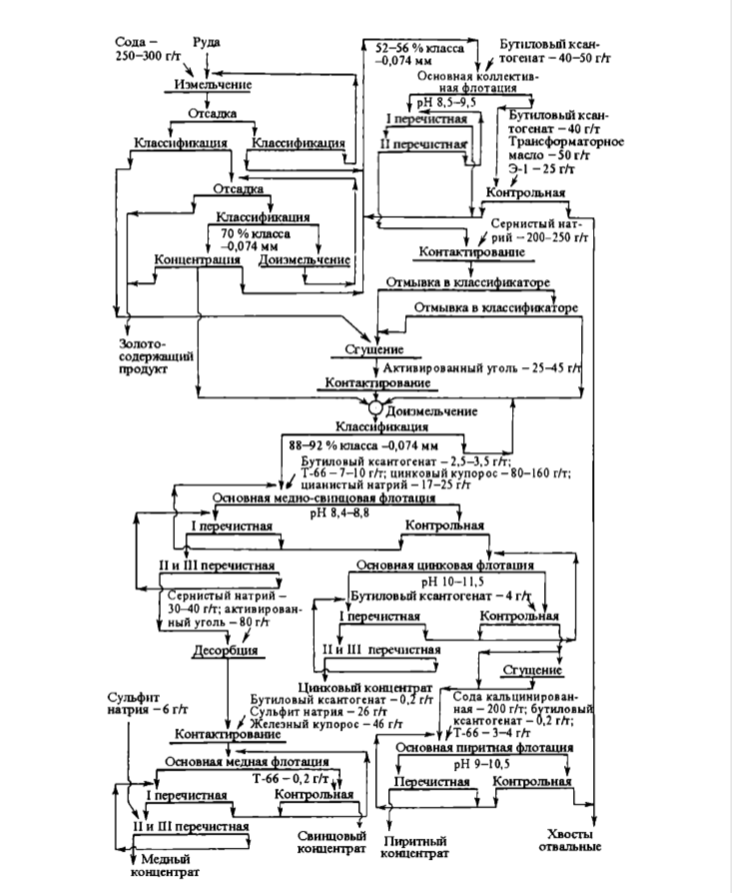

На обогатительных фабриках используют в основном три варианта технологических схем: прямой селективной флотации — на австралийской фабрике «Лейк Джордж» (рис. 3.11) и др.; с предварительной коллективной флотацией всех сульфидов и последующим выделением коллективного концентрата — на Лениногорской фабрике (рис. 3.12) и др.; коллективно-селективной флотации — на фабриках Зыряновская, «Таширо» (рис. 3.13), «Косака-Утинотай» и др. Широкое применение предварительной концентрации руд в тяжелых суспензиях, способствующей удалению из процесса до 30—50 % породы, и развитие стадиальности схем измельчения и флотации (например, на фабриках Японии) позволяют значительно улучшить технико-экономические показатели работы фабрик.

Коллективную флотацию всех сульфидов проводят обычно в содовой среде с ксантогенатом, аэрофлотом или их смесью при pH 8—9 и интенсивном пенообразовании. Для повышения флотируемости сростков сульфидных минералов с породой на некоторых фабриках используют добавки аполярных масел.

Подготовка коллективного концентрата к разделению включает удаление избытка собирателя с его поверхности (десорбцию) и доизмельчение до необходимой крупности. На фабриках СНГ (Лениногорской, Алмалыкской и др.) десорбция собирателя с поверхности минералов коллективного концентрата достигается созданием в пульпе высокой концентрации сульфидных ионов и последующим удалением большей части жидкой фазы пульпы с перешедшим в нее собирателем путем классификации и сгущения (см. рис. 3.12). В Японии широко используется тепловая обработка пульпы паром при 60—70 °С. При небольшом избытке собирателя на поверхности коллективного концентрата на фабриках ограничиваются его сгущением или фильтрацией, перемешиванием или измельчением с активированным углем.

При селективной флотации коллективных концентратов и руд в большинстве случаев вначале проводят при pH 7—9 свинцово-медную флотацию при депрессии сульфидов цинка и железа цианидом (2— 100 г/т) и цинковым купоросом (350— 1300 г/т) в режиме Шеридана — Гриссвольда. Однако в зависимости от флотационной активности сульфидов цинка и железа депрессия их флотации может достигаться также загрузками только цианида натрия или цинкового купороса, смеси цианида с декстрином или сульфитом натрия.

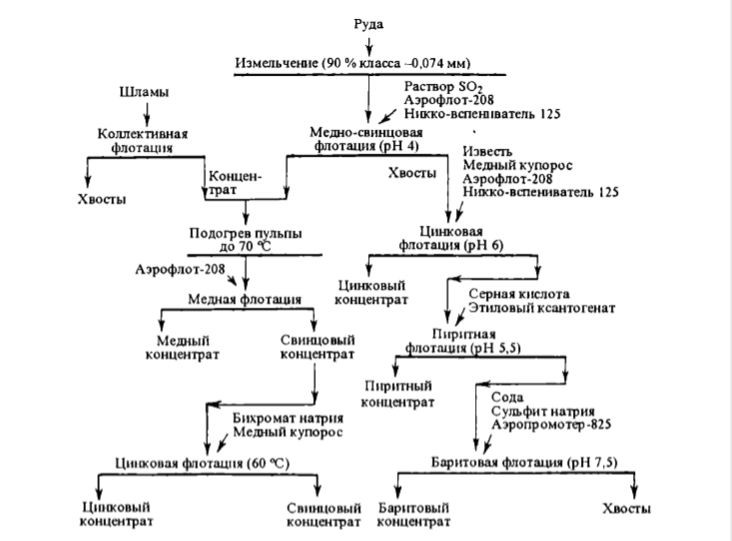

На фабрике «Косака-Утинотай» (рис. 3.14) свинцовомедную флотацию после кондиционирования пульпы с раствором SO2 и аэрофлотом для более полной депрессии активированных сульфидов цинка и железа и предотвращения депрессии галенита проводят в слабокислой среде (при pH около 4).

При небольшом содержании меди, представленной главным образом халькопиритом, и высоком содержании галенита в свинцово-медном концентрате для его разделения используют (на фабрике «Саргипали» и др.) метод, основанный на депрессии сульфидов свинца бихроматом при pH 7 и активной флотации сульфидов меди при pH не более 8.

Цианидный метод (на фабриках «Фурутобе», «Шаканаи», «Зыряновская» и др.) обеспечивает более высокие показатели разделения свинцово-медных концентратов по сравнению с бихроматным. При pH около 10 цианид эффективно депрессирует флотацию халькопирита и теннантита, не оказывая влияния на флотируемость, а иногда и активируя флотацию галенита. С целью повышения эффективности процесса разделения используют добавки сернистого натрия (на Зыряновской, Белоусовской фабриках), извести (на Зыряновской фабрике), жидкого стекла, сульфита, декстрина или квебрахо (на фабрике «Фурутобе»), Наиболее эффективным методом разделения свинцово-медных концентратов (на фабриках Джезказганской, «Таширо» и др.), содержащих борнит, халькозин и халькопирит, является цинк-цианистый метод.

Недостатки цианидного метода (высокий расход цианида, растворение им золота, загрязнение сточных вод) привели к довольно широкому распространению на фабриках («Дойашики», «Иокота» и др.) методов разделения свинцовомедных концентратов, основанных на депрессии сульфидов свинца сернистой кислотой (раствором SO2) в сочетании с бихроматом, крахмалом, декстрином (см. рис. 3.13) или бихроматом и декстрином при pH 5,8—7,5; разработан процесс «горячей флотации», основанный на флотации сульфидов меди и депрессии галенита путем повышения температуры пульпы примерно до 70 °С без добавок реагентов (см. рис. 3.14). Депрессию галенита сульфитом или тиосульфатом натрия с солью тяжелого металла (цинковым или железным купоросом, треххлористым железом или алюминием) при pH от 5,5 до 6,2 и флотацию сульфидов меди применяют на фабриках Казахстана (Лениногорской и Березовской).

Технология извлечения сульфидов цинка и железа из хвостов свинцово-медной флотации по схеме совместной флотации сульфидов цинка и железа с последующим разделением цинково-пиритного концентрата (на фабриках «Таширо», «Фурутобе», Березовской и др.) или по схеме прямой селективной флотации сульфидов цинка и железа (на фабриках Лениногорской, Белоусовской, «Косака-Утинотай», «Шаканаи» и др.) близка к технологии их извлечения из медноцинковых и свинцово-цинковых руд.

По схеме прямой селективной флотации полиметаллических руд (на фабрике «Лейк Джордж» и др.) и коллективных концентратов (на фабрике «Шаканаи» и др.) вначале обычно флотируют сульфиды меди (см. рис. 3.11), подавляя флотацию остальных сульфидов сернистой кислотой в оптимальных условиях депрессии галенита (при pH 6,2—6,5) иногда с добавками цинкового купороса и декстрина (на фабрике «Шаканаи»). Затем в слабощелочной среде (pH 8,5—9), устраняющей депрессирующее действие сульфоксидных соединений на галенит, проводят флотацию сульфидов свинца. Слабощелочная среда создается цианидом, усиливающим депрессию сульфидов цинка и железа. Глубокая депрессия сульфидов цинка преодолевается медным купоросом только при подогреве сгущенной пульпы до 50 °С. Их флотацию проводят в известковой среде при pH 11— 11,5. Сульфиды железа извлекают из песковой части хвостов цинковой флотации.

Схемы и режимы обогащения и переработки окисленных и смешанных полиметаллических руд

Флотационное обогащение окисленных и смешанных полиметаллических руд

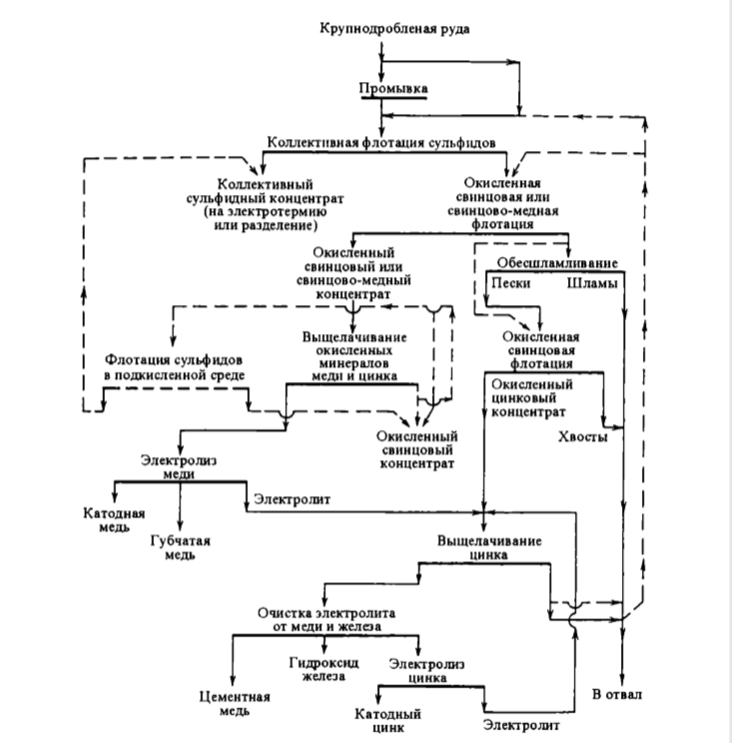

При флотационном обогащении окисленных и смешанных полиметаллических руд проводится обычно последовательное флотационное извлечение имеющихся в руде сульфидов в одноименные или коллективный сульфидный концентрат, окисленных свинцовых и медных минералов в окисленный свинцовый или свинцово-медный концентрат и окисленных цинковых минералов в окисленный цинковый концентрат. При наличии в рудах значительного количества охристо-глинистых шламов и растворимых солей они удаляются при промывке крупнодробленого рудного материала.

Комбинированные схемы переработки труднообогатимых руд

Схема с последовательной флотацией сульфидов и оксидов металлов

По данной схеме (рис. 3.15) получаемый из хвостов коллективной сульфидной флотации окисленный свинцовый концентрат, обычно загрязненный оксидами меди и цинка, подвергается серно-кислотному выщелачиванию. В результате четырехстадиального противоточного выщелачивания при обычной температуре в 7%-ном растворе серной кислоты при Т : Ж = 1 : 3 и общем времени выщелачивания 3 ч достигается эффективный переход меди и цинка в раствор. Расход серной кислоты не превышает 130 % теоретически необходимого.

Медь из раствора выщелачивания может быть выделена электролизом в две стадии. В I стадии при плотности тока 100 А/м2 получается катодная медь, во II стадии при плотности тока 300 А/м2 — губчатая медь. Отработанный цинксодержащий электролит утилизируется при выщелачивании окисленного цинкового концентрата. Раствор нейтрального выщелачивания окисленного цинкового концентрата после цементации меди пригоден для электролиза цинка из него.

Переработка окисленных и смешанных полиметаллических руд по такой схеме позволяет повысить качество свинцового концентрата, извлечение цинка и получить значительную часть меди в виде металла. При этом извлечение меди на 15—20 % выше, чем при применении только флотационных методов.

Рассматриваемой технологической схеме, включающей последовательную флотацию полезных минералов, присущи следующие недостатки:

- большой расход флотационных реагентов, высокая стоимость которых заставляет в ряде случаев отказываться от извлечения из руд, например, минералов окисленного цинка;

- необходимость тщательного контроля реагентного режима, что при отсутствии на фабрике необходимых систем автоматизации не всегда оказывается возможным вследствие резких изменений вещественного состава окисленных и смешанных медно-свинцово-цинковых руд;

- большие потери полезных минералов со шламами и недостаточно высокие технологические показатели обогащения.

Схемы и режимы с получением коллективных сульфидного и окисленного концентратов.

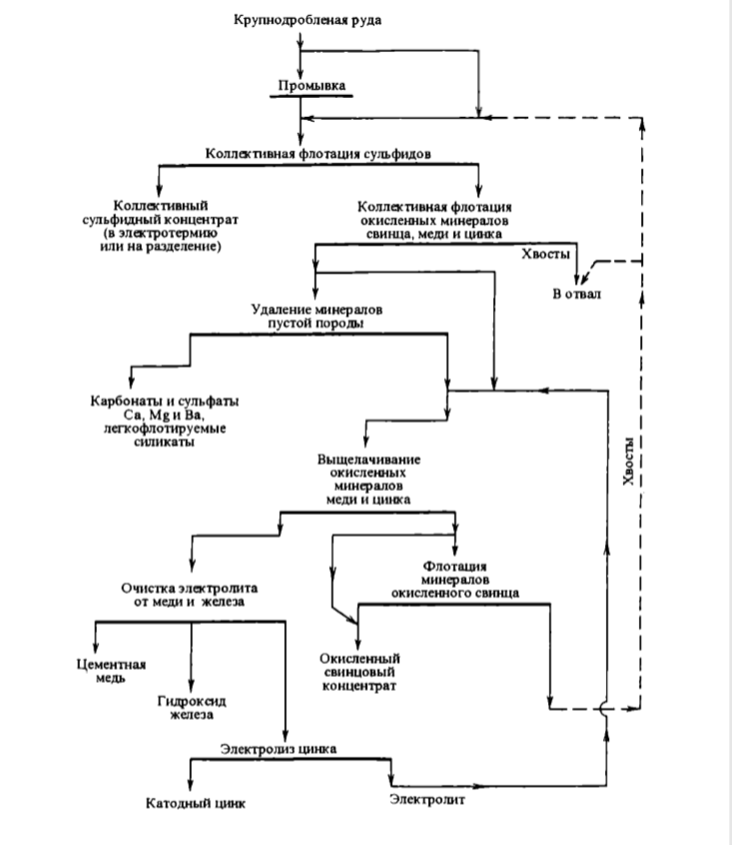

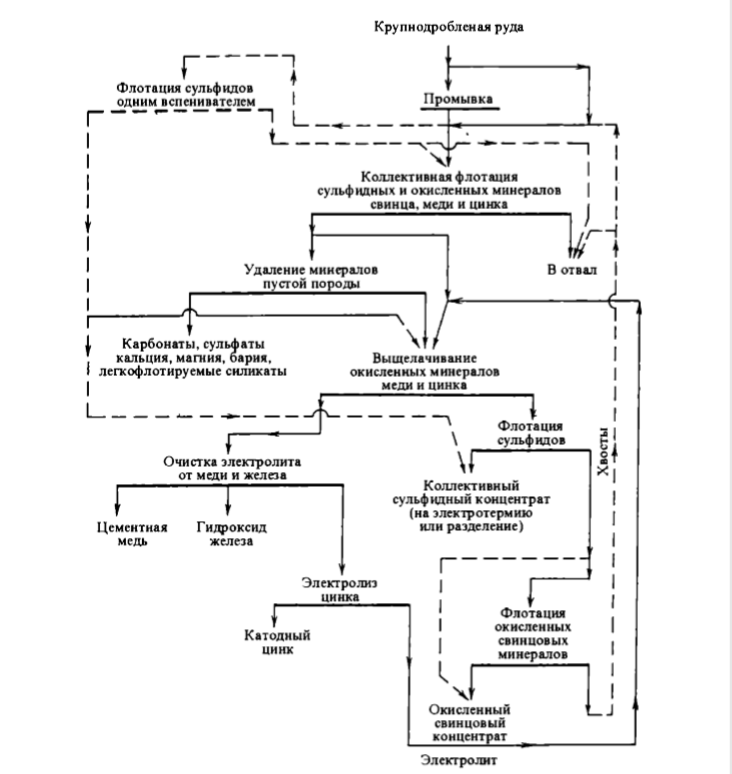

Учитывая, что окисленные минералы свинца, меди и цинка легко флотируются оксигидрильными собирателями, наиболее рациональной представляется комбинированная схема (рис. 3.16), предусматривающая получение при переработке окисленных и смешанных полиметаллических руд сложного состава двух коллективных концентратов: сульфидного и окисленного.

Коллективная флотация сульфидов довольно легко осуществляется с помощью сульфгидрильных собирателей в слабощелочной среде. Высокое извлечение окисленных минералов свинца, меди и цинка из необесшламленных хвостов сульфидной флотации в коллективный окисленный концентрат обеспечивается применением таких собирателей, как олеиновая кислота или ректификат таллового мыла. Депрессию кварца и каркасных алюмосиликатов в процессе основной флотации с применением жирно-кислотных собирателей можно значительно усилить частичной заменой жидкого стекла сернистым натрием; депрессию карбонатной породы — применением полимеров акриловой кислоты.

Коллективный сульфидный концентрат направляют на разделение или металлургический передел; коллективный окисленный концентрат подвергается непосредственному выщелачиванию серной кислотой. При этом около 99 % как меди, так и цинка переходит в раствор, откуда их выделяют электролизом. Остаток выщелачивания, представленный свинцовыми минералами, направляется на свинцовую плавку. При незначительном содержании меди в растворе выщелачивания она может быть удалена из него в виде цементной меди цинковой пылью перед электролизом цинка. При такой технологии исключается необходимость обесшламливания, реагентный режим и управление процессом предельно просты, а извлечение металлов в конечную продукцию металлургических заводов максимально.

Несмотря на бесспорные достоинства такой технологии, она до настоящего времени не нашла промышленного применения. Объясняется это тем, что почти во всех окисленных и смешанных рудах цветных металлов значительные количества карбонатов, сульфатов и легкофлотируемых силикатов породы, которые так же, как и полезные минералы, охотно флотируются жирно-кислотными (оксигидрильными) собирателями и загрязняют коллективный окисленный концентрат. Качество концентрата при этом падает, расход серной кислоты при выщелачивании резко возрастает, усложняется промывка остатка выщелачивания, а имеющиеся легкофлотируемые силикаты породы и образующиеся в процессе выщелачивания сульфаты щелочно-земельных металлов (главным образом, гипс) понижают содержание свинца в остатке выщелачивания до 10— 26 % и он становится непригодным для свинцовой плавки. Реагенты, применяемые для депрессии карбонатов, сульфатов и легкофлотируемых силикатов породы в процессе жирно-кислотной флотации, при больших расходах вызывают обычно депрессию и полезных минералов.

Рассматриваемую технологию можно применять, если использовать режим, обеспечивающий получение высококачественных монометаллических или коллективных окисленных концентратов даже при значительном содержании в рудах карбонатов и сульфатов пустой породы. По данному способу к черновому окисленному концентрату, полученному жирно-кислотной флотацией и загрязненному карбонатами, сульфатами и легкофлотируемыми силикатами породы, добавляют сернистый натрий и соду, после чего без удаления жидкой фазы пульпы и отмывки реагентов и при поддержании концентрации сульфидных ионов не менее 0,5— 1 мг/л проводят флотацию минералов породы при депрессии окисленных минералов свинца, меди и цинка. Удаление 92—96 % породы из чернового концентрата достигается при весьма незначительных потерях металлов.

Выщелачивание окисленных меди и цинка из коллективного окисленного концентрата (после удаления карбонатов, сульфатов и легкофлотируемых силикатов породы) серной кислотой протекает весьма эффективно при обычной температуре без предварительного обжига исходного материала. Эффективное выщелачивание окисленных минералов меди и цинка из концентрата может быть осуществлено и с помощью аммиачных смесей. Остаток выщелачивания пригоден для свинцовой плавки.

Могут быть случаи, когда из-за небрежного ведения процесса коллективной окисленной флотации или при резкопеременном составе руд в коллективный окисленный концентрат переходят не только карбонаты, сульфаты и легкофлотируемые силикаты породы, но и некоторое количество других породных минералов, не удаляемых при перефлотации чернового окисленного концентрата сернистым натрием и содой. В таких случаях (особенно при незначительном содержании окисленных свинцовых минералов в руде) содержание свинца в остатке выщелачивания понижается.

При желании окисленные свинцовые минералы из остатка выщелачивания могут быть извлечены в высококачественный свинцовый концентрат перефлотацией данного продукта в условиях одного из следующих режимов: предварительной сульфидизации и флотации ксантогенатом (рис. 3.17, а); предварительного перемешивания с содой и жидким стеклом и флотации олеиновой кислотой (рис. 3.17, б); флотации алкилсульфатом натрия при pH 1,5— 1,7 (рис. 3.17, в). Обязательным условием при этом является предварительная отмывка остатка выщелачивания до pH, близкого к нейтральному. По любому из трех разработанных режимов можно извлечь 91—95 % свинца в одноименный концентрат, содержащий 47—60 % металла.

По сравнению со схемой, включающей последовательную флотацию полезных минералов (см. рис. 3.15), извлечение свинца по рассматриваемой технологии (см. рис. 3.16) выше на 3,7 %, меди — на 7,8 %, цинка — на 14,2 %. Достоинством ее является также отсутствие операций обесшламливания хвостов сульфидной флотации и их доизмельчение с 75 до 90 %

класса -0,074 мм.

Схемы и режимы с получением одного коллективного сульфидно-окисленного концентрата.

Желательность и перспективность применения такой схемы обусловлены следующими обстоятельствами:

- раздельная флотация сульфидов и оксидов в соответствующие коллективные концентраты становится затруднительной при незначительном содержании или сульфидов, или оксидов металлов в исходной руде;

- в коллективном сульфидном концентрате по 10— 12 % меди и цинка представлено обычно окисленными минералами, извлечение которых в металл дешевле осуществить выщелачиванием;

- при коллективной сульфидно-окисленной флотации значительно (почти в 2 раза) сокращается количество флотационного и вспомогательного оборудования, а также уменьшается расход и количество применяемых флотационных реагентов.

В качестве собирателя при коллективной сульфидноокисленной флотации могут использоваться олеиновая кислота или ректификат таллового масла, необходимый расход которого примерно в 2— 2,5 раза меньше, чем олеиновой кислоты. При флотации руд с большим содержанием тонких классов материала целесообразно часть сульфидов предварительно извлечь флотацией с одним пенообразователем (сосновым маслом, ИМ-68, циклогексанолом).

Принципиальная схема переработки смешанных полиметаллических руд с предварительным получением коллективного сульфидно-окисленного концентрата изображена на рис. 3.18.

Установлено, что после удаления из коллективного концентрата легкофлотируемых алюмосиликатов карбонатов и сульфатов щелочно-земельных металлов, отделение сульфидов от окисленных свинцовых минералов можно осуществить в кислой среде (pH меньше 1,5) как в процессе выщелачивания коллективного концентрата, так и путем флотации осадка серно-кислотного выщелачивания после отмывки и репульпации его. В последнем случае для создания необходимого pH могут быть использованы серная, щавелевая или уксусная кислоты. Хорошей флотируемостью в этих условиях обладают только сульфиды. Окисленные свинцовые минералы практически полностью остаются в камерном продукте.

Результаты селекции не зависят от того, что применяли в качестве собирателя при получении коллективного сульфидно-окисленного концентрата: олеиновую кислоту, олеат натрия, смесь олеиновой кислоты и керосина или талловое масло. Флотация сульфидов протекает быстро и не требует ни собирателя, ни пенообразователя. Извлечение сульфидов свинца, меди, цинка и железа в концентрат, содержащий не более 14 % породы в основном в виде сростков, составляет более 95 % от операции. В зависимости от типа исходных руд содержание основных металлов в получаемых сульфидных концентратах изменялось в следующих пределах, %: свинца — 6— 10, меди — 6,5— 13, цинка — 21—28, но во всех случаях было выше, чем в «сульфидной головке», полученной из руды при использовании в качестве собирателя бутилового ксантогената.

Интенсивная флотация сульфидных минералов в рассматриваемых условиях обусловлена следующим:

- в процессе выщелачивания и при флотации в кислой среде (pH меньше 1,5) на поверхности сульфидов образуется гидрофобная пленка элементарной серы;

- гидрофобизация поверхности сульфидов усиливается физической сорбцией имеющейся в пульпе олеиновой кислоты. При общей плотности сорбции собирателя на поверхности сульфидов в один-два условных монослоя доля физически сорбированного собирателя составляет 90—95 %;

- олеиновая кислота при pH меньше 1,5 сохраняет пенообразующие свойства, обеспечивая необходимую диспергацию воздуха в пульпе и устойчивость пены.

Окисленный свинцовый концентрат получается в виде хвостов сульфидной флотации. При неблагоприятных условиях и низком содержании свинца в данном продукте окисленные свинцовые минералы можно извлечь в высококачественный концентрат флотацией, например, алкилсульфатом натрия (см. рис. 3.17, б).

Близость технологических показателей, которые получены при использовании схем, показанных на рис. 3.16 и 3.18, при эксплуатационных и экономических преимуществах второй схемы позволяет считать ее наиболее перспективной и экономически выгодной при переработке смешанных медно-свинцовоцинковых руд сложного и переменного вещественного состава. Единственным условием в этом случае является создание небольших флотационных установок при гидрометаллургических цехах полиметаллических комбинатов. Следует отметить, что сульфидно-окисленный медно-свинцово-цинковый концентрат может быть полностью переработан с высокой эффективностью и на электротермических установках.

Несколько иной вариант переработки сульфидно-окисленных полиметаллических концентратов предложен в Нипроруде (Болгария). Он предусматривает следующие операции: окислительный обжиг коллективного сульфидно-окисленного концентрата, серно-кислотное выщелачивание с получением раствора, содержащего медь и цинк, и твердого остатка, содержащего окисленный свинец, благородные металлы и минералы породы. Остаток подвергается выщелачиванию аминами, в результате чего свинец переходит в раствор в виде соответствующих комплексных аминосоединений.

Остаток от выщелачивания аминами имеет незначительное содержание свинца, меди и цинка, основную часть благородных металлов, минералы породы и высокое содержание железа. Карбонизация раствора аминного выщелачивания углекислым газом позволяет осадить свинец в виде основного карбоната, из которого восстановительной плавкой можно получить свинец высокой чистоты (99,99 % свинца).

Аминные растворы после осаждения из них свинца регенерируются (на 96 %) известью. Регенерированные растворы обладают такой же реакционной способностью, как и растворы аминов, не бывших в употреблении. Перешедшие в серно-кислый раствор цинк и медь могут быть извлечены в виде чистых металлов, например, электролизом.

Технологические показатели по предлагаемой комбинированной флотационно-металлургической схеме, как и по схеме, приведенной на рис. 3.18, значительно выше показателей по чисто флотационной схеме. Например, в Италии установлена целесообразность применения комбинированных схем переработки, сочетающих флотацию с процессами металлургии, также для окисленных и смешанных полиметаллических руд.

Комплексность использования полиметаллических руд

Извлечение металлов в одноименные концентраты составляет, %: для меди — 67—92, свинца — 66—89, цинка — 73—94 при содержании меди в медном концентрате — 20— 29, цинка в цинковом — 50—58, свинца в свинцовом — 50—14. Повышение комплексности использования руд достигается попутным извлечением или доизвлечением при их переработке пирита, барита (см. рис. 3.13, 3.14), олова, золота, серебра и некоторых других металлов и элементов как в виде отдельных продуктов, так и в составе основных концентратов.