Операция выбивки оливок из форм и удаление стержней из отливок имеют много схожего, так как связаны с разрушением и удалением отработанной смеси. В технологической цепи они следуют одна за другой, а при применении стержней из легковыбиваемых смесей химического твердения иногда неразделимы. В то же время при использовании стержней с высокой остаточной прочностью (например, на основе жидкого стекла) в отливках после выбивки остается значительное количество неразрушенных стержней и необходимо специальное оборудование для их удаления.

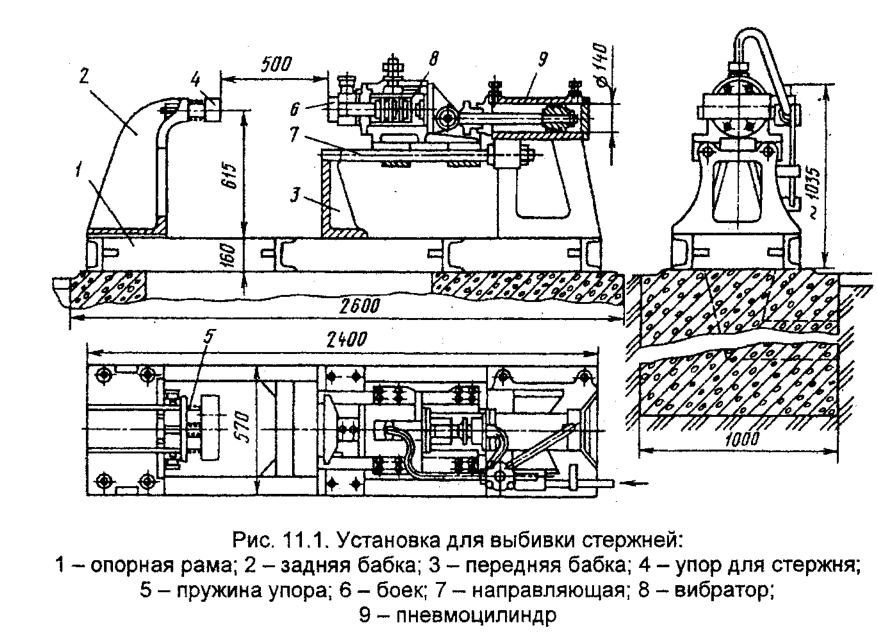

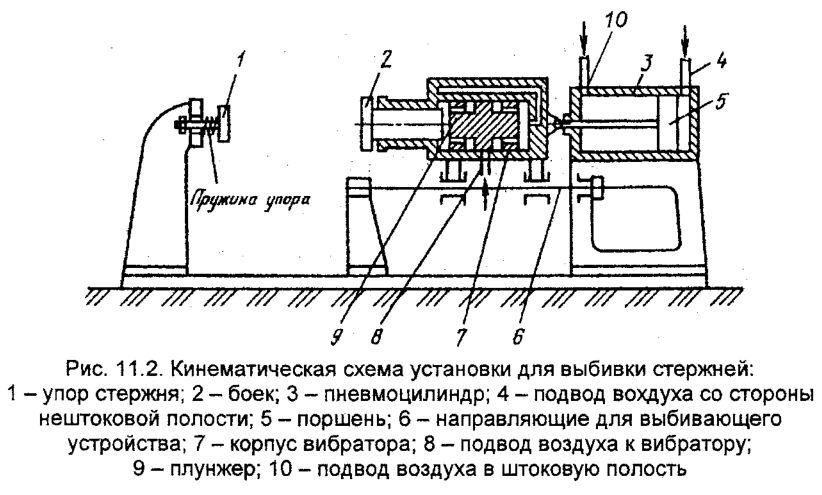

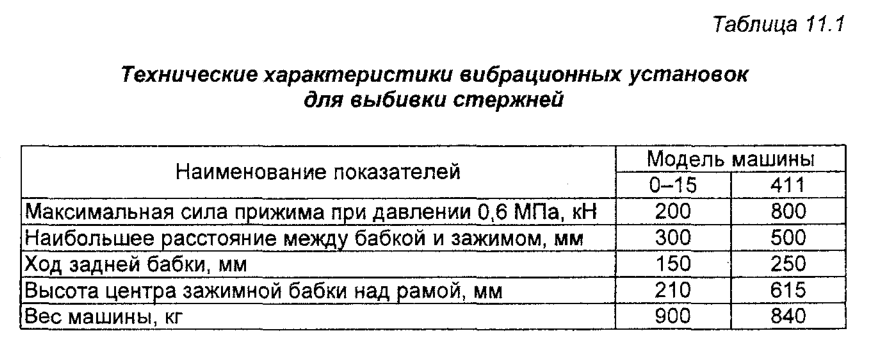

Для выбивки стержней из мелких и средних отливок применяют пневматические вибрационные машины (рис. 11.1). На рис. 11.2 показана кинематическая схема машины. Работа машины происходит следующим образом: отливку подвешивают на подъемнике между пружинным упором 1 и бойком 2 и впускают воздух в цилиндр 3 по каналу 4. Поршень 5 перемещается влево, сдвигает по направляющим 6 корпус вибратора 7 и зажимает отливку. Далее по каналу 8 воздух впускают в вибратор 7. Благодаря системе воздухораспределительных каналов, плунжер 9 совершает ряд возвратно-поступательных движений, ударяет о боек 2, производя выбивку стержней из отливки. По окончании выбивки воздух впускается в цилиндр 3 по каналу 10, поршень 5 и вибратор 7 отводятся в исходное положение. Технические характеристики вибрационных установок для выбивки стержней приведена в табл. 11.1.

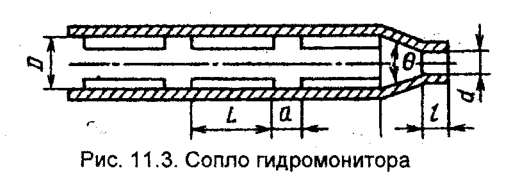

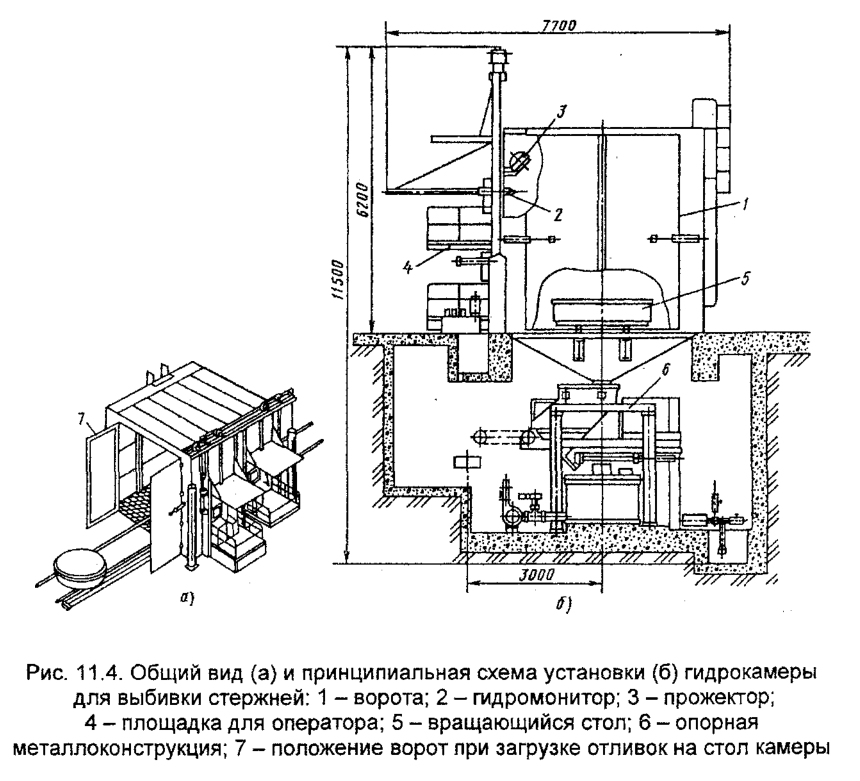

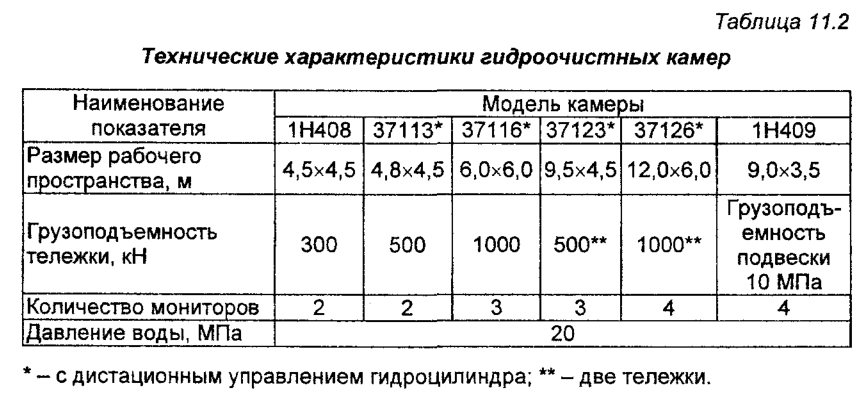

Для выбивки стержней из средних и крупных отливок от 400 кг до нескольких десятков тонн находят применение гидрокамеры, в которых стержни из отливок удаляются вследствие разрушения их струей воды под высоким давлением и вымыванием их из отливки. В зависимости от максимального давления воды гидроочистные установки разбиваются на три класса: низкого давления (5×105—10×105 Па), высокого (10×105—20×105 Па), сверхвысокого (свыше 20×105 Па). При этом, как правило, установки высокого и сверхвысокого давления дополнительно оборудуются насосной станцией низкого давления для вымывания и гидротранспортирования, разрушенных струей высокого давления стержней. Основным рабочим органом гидрокамеры является гидромонитор. По практическим соображениям диаметр трубки гидромонитора в установках высокого давления принимают таким, чтобы отношение ее сечения к проходному сечению сопла (рис. 11.3) составляло 5,0—5,5.

В установках высокого давления диаметр гидромонитора принимают до 25 мм, в установках низкого давления — 40—50 мм и более. При соотношении сечения ствола монитора и сопла в указанных пределах, при избыточном давлении в трубопроводе 7,5 МПа скорость струи при выходе из сопла получается равной 70-90 м/с, а скорость воды в трубопроводе 2-3 м/с. При выходе из сопла струя воды быстро теряет скорость и разбрызгивается. В связи с этим рекомендуется устанавливать гидромонитор на расстоянии от сопла до отливки равной 100-150 мм. Для удобства размещения и управления потоком воды современные гидрокамеры имеют дистанционное управление мониторами.

Для сохранения лучшей компактности струи по выходу из сопла рекомендуется делать в стволе гидромонитора выпрямители в виде ребер или перьев, уменьшающих турбулентность потока. Соотношения между размерами ребер и диаметром ствола В гидромонитора рекомендуются следующими: L = 5…6D; h = 0,35D; расстояние между ребрами а = 0,25L. Угол конусности сопла (рис. 11.3) рекомендуется Θ = 11-13° и длина выходной части сопла l = 1-1,5 d, где d — выходной диаметр.

На рис. 11.4 показаны общий вид гидрокамеры и схема установки ее в цеху. Следует отметить, что отмытая в камере после выбивки стержневая смесь в виде пульпы проходит через решетчатый пол в сборник пульпы. Пульпа из резервуара специальными шламовыми насосами откачивается в специальное регенерационное отделение. Устройства по манипуляции с пульпой и отстойники для осветления воды занимают площади, в несколько раз превосходящие гидроочистную камеру. Техническая характеристика гидрокамер приведена в табл. 11.2.

Гидрокамеры успешно применяют для удаления стержней прочностью не более 1,5 МПа. Для удаления стержней большей прочности используют электрогидравлические установки

(ЭГ-установки).

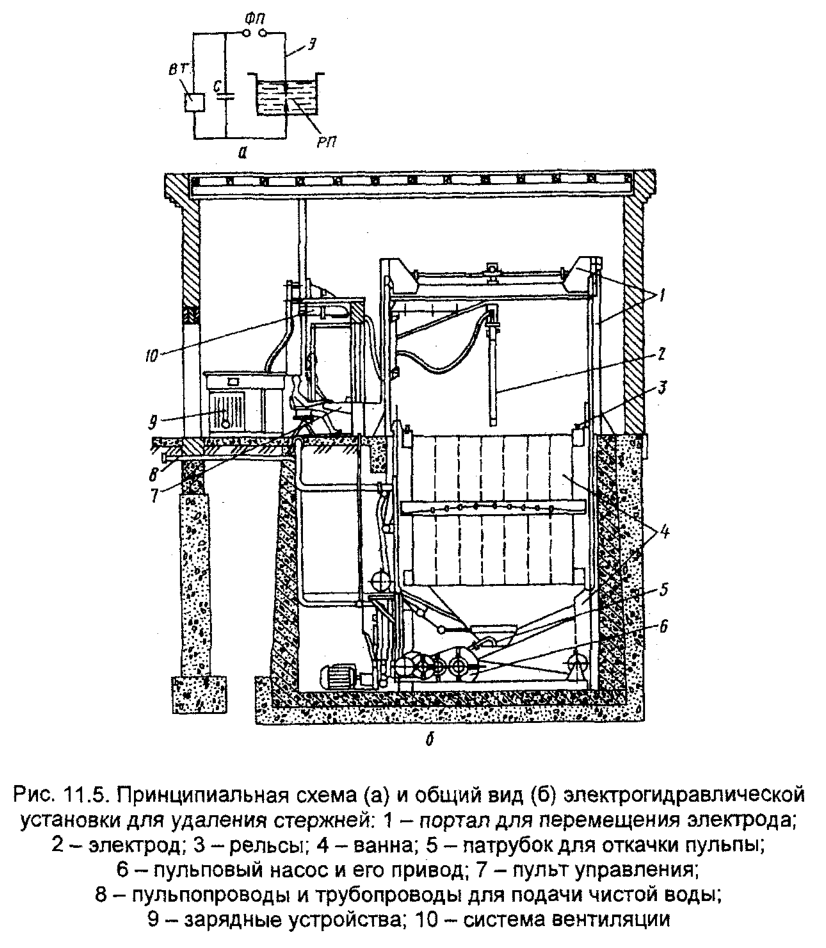

Электрогидравлический способ удаления стержней из отливок основан на том, что при электрическом искровом пробое жидкости в ней возникают ударные волны и перемещения жидкости, вызывающие интенсивную вибрацию отливок в очень широком диапазоне частот. Давление жидкости при этом достигает (1500-2000)х105 Па. Амплитуда ударной волны выбирается ниже прочности наиболее слабого сечения тела отливки, но выше остаточной прочности стержневых смесей. В результате различия модулей упругости и частоты собственных колебаний отливок и стержневых смесей на границе раздела металл-стержневая смесь возникают растягивающие напряжения, приводящие к разрушению стержневых смесей. Интенсивные перемещения жидкости в зоне разряда и вибрация отливок обеспечивают эффективное удаление остатков разрушенных стержней из зон разрушения. Электрогидравлический способ разрушения стержней имеет преимущества перед гидравлическим высокого давления в том, что он позволяет разрушать и удалять остатки стержневых смесей как в зоне непосредственного контакта стержня с «икрой», так и при воздействии через стенку отливки.

Электрогидравлическая выбивка стержней из отливок происходит под слоем воды, что полностью исключает всякое пылеобразование.

На рис. 11.5, а показаны принципиальная электрическая схема ЭГ-установки и общий вид установки в цехе (11.5, б).

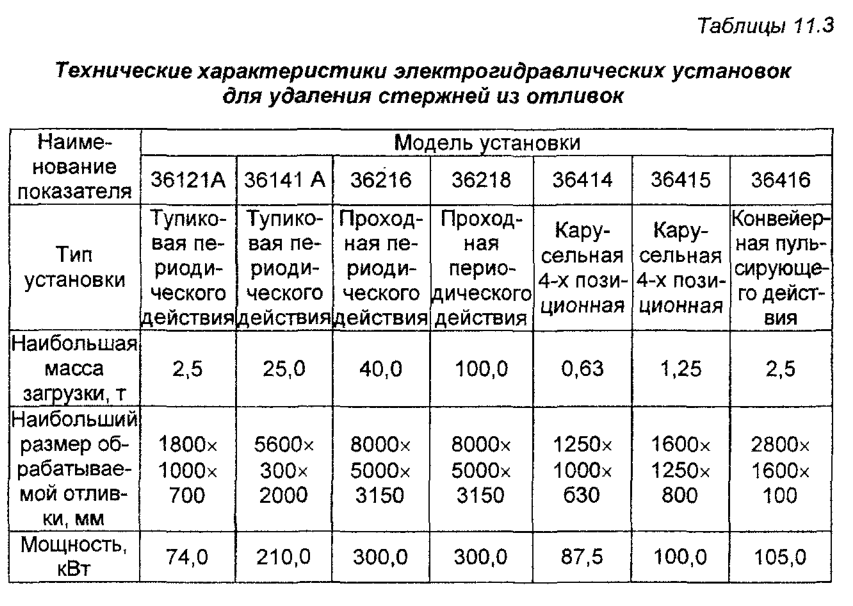

В табл. 11.3 приведены технические характеристики электрогидравлических установок для удаления стержней из отливок.

Наряду с перечисленным оборудованием для удаления стержней из отливок в литейных цехах разносерийного производства получило распространение дробеметное оборудование,

совмещающее процесс выбивки стержней с очисткой поверхности отливок.