Обработка металла вакуумом (снижение давления над расплавом) влияет на протекание тех реакций и процессов, в которых принимает участие газовая фаза. Газовая фаза образуется, в частности, в результате реакции окисления углерода, при протекании процессов выделения растворенных в металле водорода и азота, а также процессов испарения примесей цветных металлов. Обработка вакуумом воздействует на характер протекания именно этих реакций. Одной из важнейших целей обработки вакуумом является снижение содержания газов в стали.

Удаление кислорода

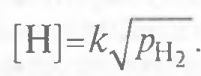

Непосредственное удаление из стали растворенного в ней кислорода путем внепечной вакуумной обработки осуществить очень трудно (практически невозможно), так как для этого необходимо обеспечить очень низкое давление в вакуумной камере (<0,6 мПа). Практически наблюдаемое снижение содержания кислорода в сталеплавильной ванне при вакуумировании имеет место в результате всплывания оксидных неметаллических включений, а также взаимодействия кислорода, растворенного в металле и входящего в состав оксидных включений, с углеродом. Равновесие реакции [С] + [О] = СОГ при обработке вакуумом сдвигается вправо; кислород взаимодействует с углеродом, образуя минооксид углерода; содержание кислорода в металле уменьшается. В тех случаях, когда кислород в металле находится в составе оксидных неметаллических включений, снижение давления над расплавом приводит в результате взаимодействия с углеродом к частичному или полному разрушению этих включений:

откуда![]() т. е. чем ниже рсо, тем меньше остается в металле оксидных включений. Менее прочные включения, такие, например, как МnО или Сr2О3, восстанавливаются (углеродом) в вакууме почти полностью; для восстановления более прочных включений, например Аl2О3 или ТіО2, требуется очень глубокий вакуум. Несмотря на то что для получения низких концентраций кислорода в металле путем вакуумирования требуется достаточно длительная обработка вакуумом, этот метод используют, особенно если стремятся получить сталь, чистую от продуктов раскисления.

т. е. чем ниже рсо, тем меньше остается в металле оксидных включений. Менее прочные включения, такие, например, как МnО или Сr2О3, восстанавливаются (углеродом) в вакууме почти полностью; для восстановления более прочных включений, например Аl2О3 или ТіО2, требуется очень глубокий вакуум. Несмотря на то что для получения низких концентраций кислорода в металле путем вакуумирования требуется достаточно длительная обработка вакуумом, этот метод используют, особенно если стремятся получить сталь, чистую от продуктов раскисления.

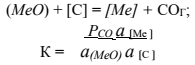

Например, особенно важны удаление кислорода из металла и перевод продуктов раскисления в газовую фазу при изготовлении крупных слитков для поковок. На рисунке 1,а представлены результаты исследования процесса удаления кислорода из металла при вакуум-углеродном раскислении Cr – Ni — Mo – V — стали и отливке очень крупных 350-т кузнечных слитков. Видно, что через 30 мин после начала обработки из металла практически полностью удаляются оксидные включения, что в значительной мере определяет высокую степень изотропности свойств поковки. Метод рафинирования стали от кислорода и оксидных включений при вакуумировании и организации взаимодействия с растворенным в металле углеродом часто называют углеродным раскислением. Достоинство этого метода заключается в возможности получения более чистого от включений металла, поскольку продукты раскисления удаляются в газовую фазу.

Удаление водорода

Снижение содержания водорода в сталеплавильной ванне при вакуумировании является результатом следующих процессов:

- всплывания гидридных неметаллических включений (в сплавах при содержании в них гидридообразующих элементов);

- выделения пузырей водорода, зарождающихся в ванне (в случае высокого содержания водорода в металле, при котором создаются условия, необходимые для преодоления сил поверхностного натяжения и ферростатического давления), на поверхности футеровки или на неметаллических включениях;

- десорбции газа с открытой (или открывающейся при перемешивании) поверхности ванны, к которой атомы газа перемещаются в результате диффузии или конвекции;

- десорбции водорода с поверхности пузырей СО внутрь и выноса из ванны в пузырьках СО (в случае образования СО при вакуумировании);

- десорбции газа с поверхности пузырей аргона внутрь и выноса из ванны в случае продувки металла аргоном.

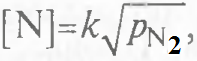

Содержание водорода в железе определяется при прочих равных условиях давлением водорода в газовой фазе

При снижении давления над расплавом равновесие реакции 2[Н] =Н2(Г) сдвигается вправо. Водород в жидкой стали обладает большой подвижностью; коэффициент диффузии водорода достаточно велик, DH = (1—8) · 10 -3см2/с. В результате вакуумирования значительная часть содержащегося в металле водорода быстро удаляется из металла. Можно считать, что после обработки вакуумом содержание водорода снижается до 1— 2 см3/100г, т. е. до концентраций, при которых не имеет места образование флокенов и других дефектов. Практика показала, что при достижении давления в вакууматоре 66,6Па обеспечивается достаточно полное удаление водорода.

Удаление азота

Снижение содержания азота при вакуумировании происходит в результате следующих процессов:

- всплывания нитридных неметаллических включений в сталях и сплавах, содержащих нитридообразующие элементы;

- выделения пузырей азота, зарождающихся в ванне (в случае высокого содержания азота в металле, при котором создаются условия, необходимые для преодоления сил поверхностного натяжения и ферростатического давления) на поверхности футеровки или неметаллических включений;

- десорбции газа с открытой (или открывающейся при перемешивании) поверхности, к которой атомы газа перемещаются в результате диффузии или конвекции;

- десорбции азота с поверхности пузырей СО внутрь и вынос из ванны вместе с этими пузырями;

- десорбции азота с поверхности пузырей аргона внутрь в случае продувки металла аргоном.

Равновесие реакции 2[N] = N2(г), подчиняющейся закону квадратного корня

при снижении давления сдвигается вправо, однако азот в металле менее подвижен, чем водород, коэффициент диффузии его в жидком железе на два порядка ниже: DN = (4-7)·10-5 см2/с, поэтому интенсивность удаления азота из расплава под вакуумом значительно ниже, чем водорода. Удалению азота препятствует также и присутствие таких элементов, как хром, ниобий, ванадий, титан, имеющих более высокое, чем у железа, химическое сродство к азоту.

Для обеспечения достаточной степени удаления азота из металла требуются более глубокий вакуум и большая продолжительность выдержки, чем в случае удаления водорода. При непродолжительном вакуумировании содержание азота снижается незначительно. Кинетика удаления азота (как и водорода) определяется условиями протекания основных стадий процесса, таких, как: 1) перенос атомов газа к поверхности раздела металл—газ; 2) диффузия через тонкий диффузионный слой, в котором отсутствует гидродинамическое перемешивание (чем интенсивнее перемешивание ванны, тем меньше толщина диффузионного слоя); 3) адсорбция атомов газа в поверхностном адсорбционном слое; 4) реакция молизации и образование молекул 2Nадс = N2 (для водорода 2Надс= Н2); 5) десорбция образовавшихся молекул в газовую фазу; 6) отвод продуктов (молекул газа) от поверхности.

Таким образом, результирующая скорость зависит от ряда факторов, действующих часто одновременно.

Большое значение имеет интенсивность перемешивания ванны и связанная с этим удельная поверхность F/V (отношение поверхности к объему обрабатываемого металла): чем больше значение F/V, тем интенсивнее дегазация. Большое значение имеет также присутствие поверхностно-активных примесей, блокирующих поверхность металл—газ и препятствующих процессу удаления азота. К числу таких примесей относятся прежде всего кислород и сера, поэтому процессы раскисления и десульфурации металла способствуют развитию деазотизации при вакуумировании. Процесс рафинирования металла под вакуумом ускоряется, если одновременно развивается процесс выделения пузырей СО. Эти пузырьки интенсивно перемешивают металл и сами являются дополнительными маленькими вакуумными камерами, так как в пузыре СО парциальные давления водорода и азота равны нулю (pH2=0 и pN2=0).

Стадии вакуумирования

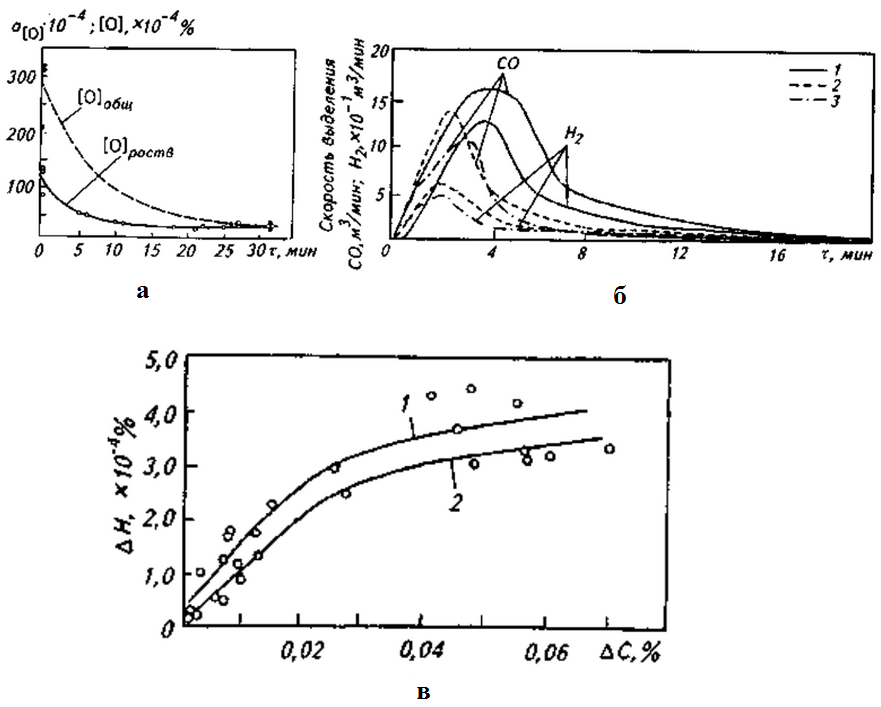

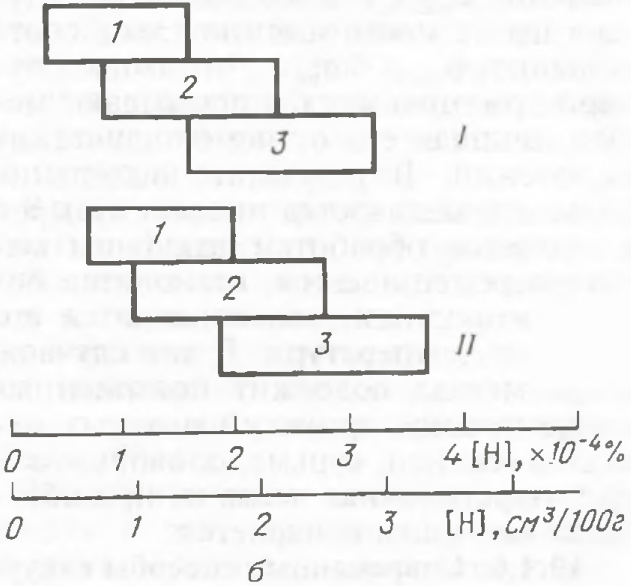

Учитывая широкое применение углеродного раскисления, в ЦНИИТмаше было проведено специальное исследование, результаты которого показаны на рисунке 1, б и в.

На основании визуального наблюдения процесс вакуумирования разделили на три стадии: бурное кипение металла, начинающееся при р0 = 50…100 гПа (I), затем постепенное снижение интенсивности кипения, снижение р0 до 25—50 гПа (II) и слабое кипение металла только у стенок ковша при р0 < 10 гПа (III).

Исследование показало, что на стадии I происходит раскисление главным образом шлака, содержание кислорода в металле снижается незначительно, интенсивность и продолжительность стадии I определяется степенью окисленности шлака (рисунок 1, б). Окончание стадии I характеризует приближение содержания кислорода к равновесному в металле и шлаке. К концу стадии I происходит дальнейшее раскисление металла; к концу стадии II шлак и футеровка ковша вновь становятся окислителями по отношению к металлу; на стадии III эта ситуация сохраняется.

В этих условиях раскисление шлака молотым ферросилицием приводит к снижению его окисленности и превращает в восстановительный по отношению к металлу; существенно уменьшается содержание кислорода в металле — до уровня равновесного с р0 = 200 … 300 гПа.

Дополнительное перемешивание металла в этот период при донной продувке аргоном, способствующее протеканию окислительно-восстановительных процессов по всей высоте металла, приводит к дополнительному снижению кислорода до равновесного с р0 = 150 … 200 гПа.

Было также установлено, что количество удаляемого при вакуумировании водорода во многом определяется количеством окисляемого при этом углерода при скорости окисления последнего около 0,003 %/мин (рисунок 1, в). Таким образом, в данном случае при вакуумировании металла в ковше конечное содержание в нем водорода определяется не только и не столько величиной ро (в пределах 2—50 гПа), сколько количеством окисляемого при этом углерода и интенсивностью продувки металла аргоном на III стадии вакуумирования.

Роль реакции окисления углерода, как и роль перемешивания ванны аргоном, весьма существенна, и это следует обязательно учитывать.

Удаление включений

Интенсивное перемешивание металла пузырями выделяющихся при вакуумировании газов обеспечивает также удаление в результате флотации части неметаллических включений, «прилипших» к пузырям газа и уносимых вверх, в шлак. Для того чтобы прилипание неметаллических включений к поднимающимся пузырям газа совершилось, необходимо, чтобы смачиваемость газового пузыря неметаллическим включением была лучше (т. е. малая величина σвкл-г), чем смачиваемость этим же неметаллическим включением металла (т. е. большое значение σвкл-м). В большинстве случаев имеет место именно такое соотношение: σвкл-г < σвкл-м, и газовые пузыри при этом как бы промывают металл, очищая его от неметаллических включений. В результате выделения большого количества газовых пузырей в процессе обработки вакуумом металл перемешивается, становится более однородным, выравниваются его состав и температура. В тех случаях, когда металл содержит повышенные концентрации примесей цветных металлов (свинец, сурьма, олово, цинк и др.), определенная часть их при обработке вакуумом испаряется.

Современные способы вакуумирования и внепечной обработки

Схема обработки жидкой стали вакуумом была предложена еще Г. Бессемером. Практическое использование метода внепечного рафинирования для повышения качества металла относится к началу 50-х годов XX в. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки металла вакуумом в ковше опробована на Енакиевском металлургическом заводе по инициативе ученых ИМЕТ АН СССР А. Самарина и Л. Новика в 1952—1954 гг. Ковш с металлом опускали в камеру, которую затем плотно закрывали крышкой и из закрытой камеры откачивали воздух. Существенное влияние на развитие методов обработки металла вакуумом оказали успешные опыты, проведенные в ФРГ по обработке вакуумом стали, используемой для изготовления крупных слитков с целью предотвращения дефектов, связанных с содержанием в металле водорода. На предприятии «Восhumer Vеrеin» в 1952 г. использован один из таких методов, названный методом ВV. В вакуумную камеру помещали изложницу; струя металла из ковша, проходя через вакуумированное пространство вакуумной камеры, разбрызгивалась, и при этом значительная часть содержащихся в металле газов (прежде всего водорода) удалялась. Вакуумированный металл содержал небольшое количество водорода и становился нефлокеночувствительным.

В настоящее время в промышленно развитых странах успешно работают сотни установок внепечной обработки разнообразных конструкций (схемы наиболее распространенных конструкций. Самым простым способом является способ вакуумирования в ковше. К недостаткам вакуумирования в ковше относятся невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать, предусмотрев продувку металла в ковше инертным газом или электромагнитное перемешивание. При продувке металла инертным газом к обычным потерям тепла при выпуске и при выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако для электромагнитного перемешивания требуется более сложное и дорогостоящее оборудование.

В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше.

- Ковш с металлом помещают в вакуумную камеру, организуют перемешивание металла инертным газом; раскислители вводят в ковш из бункера, также находящегося в вакуумной камере;

- Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т. е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием, или вакуумированием струи).

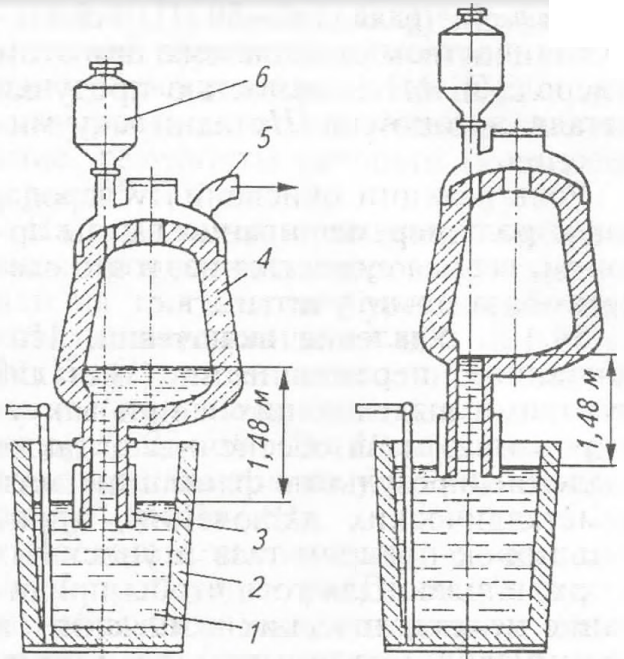

- Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (рисунок 2) в вакуумную камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опущенным в металл в ковше. Металл из камеры сливается по патрубку в ковш, затем камеру опускают, и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш с металлом, а камера остается неподвижной.

4. Два патрубка вакуумной камеры погружают в металл; порция металла засасывается в камеру . По одному из патрубков начинают подавать инертный газ, в результате чего металл по нему направляется вверх, в вакуум-камеру, а по другому — стекает в ковш, циркулируя таким образом через установку (метод называют циркуляционным вакуумированием).

Условия дегазации при обработке вакуумом различными методами неодинаковы; соответственно различно содержание газов, получаемое при вакуумировании (рисунок 3,б). Лучшие результаты достигаются при вакуумировании металла, не подвергаемого предварительному раскислению сильными раскислителями. Так как при этом происходит бурное вскипание металла, необходимо уделять особое внимание правильному расчету объема ковша для предотвращения возможного выплеска металла.

Для изготовления камер порционного и циркуляционного вакуумирования требуются очень высококачественные огнеупоры, особенно для изготовления патрубков. При подогреве футеровки вакуумных камер до 1500 °С тепловые потери при обработке плавок массой > 50 т невелики и снижение температуры металла в процессе обработки не превышает 1°С/мин. Потери тепла при вакуумировании заметно снижаются при использовании больших по вместимости установок (до 200—300т металла в ковше) и увеличении интенсивности обработки. Например, при обработке металла в 330-т ковше на установке порционного вакуумирования при пяти операциях за 1 мин по 30т металла, закачиваемого в вакуумную камеру, интенсивность обработки возрастает до 150 т/мин.

В настоящее время еще не накопилось достаточно информации, чтобы установить, какой из двух наиболее распространенных способов обработки вакуумов предпочтительнее — порционный или циркуляционный. Установки порционного вакуумирования стремятся использовать в тех случаях, когда в цехе имеется разнообразный сортамент легированных сталей (проще организовать подачу разных порций ферросплавов и равномерное их растворение в массе металла). Способы порционного и циркуляционного вакуумирования обеспечивают примерно одинаковую степень удаления из стали водорода; вместе с тем при циркуляционном способе имеется дополнительная возможность воздействия на процессы удаления примесей путем изменения интенсивности подачи транспортирующего инертного газа (в один из патрубков), что очень важно, например, при производстве особо низкоуглеродистого металла. Метод и сама конструкция аппарата обеспечивают возможность ввода в металл окислителей и флюсов. Например, при подаче в металл в процессе циркуляционного вакуумирования десульфурирующих смесей (на основе извести и плавикового шпата) одновременно с дегазацией можно проводить десульфурацию металла. Флюсы в виде порошка (или небольших кусков) вводят обычно в камеру над всасывающим патрубком. Таким образом, вакуумирование целесообразно использовать в сочетании с другими методами внепечной обработки (продувкой аргоном, обработкой шлаком и др.). Методы вакуумной обработки стали непрерывно совершенствуются; предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских заводов так называемый метод РМ ( от англ. Pulsation-Mixing— пульсирующее перемешивание). На установке такого типа обрабатывают 100-т плавки конвертерного металла. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинством установки является возможность высокоэффективной работы без глубокого вакуума.

Основные параметры процесса РМ: цилиндр имеет внутренний диаметр 300 мм, наружный — 600 мм, длину — 3000 мм; рабочим газом служит аргон (давление > 1 МПа, или 10атм); интенсивность откачки вакуумным насосом 10м3/мин; продолжительность операции нагнетания < 1с; операция откачки < 5с; глубина погружения 500 мм; рабочее давление 50—150 кПа.

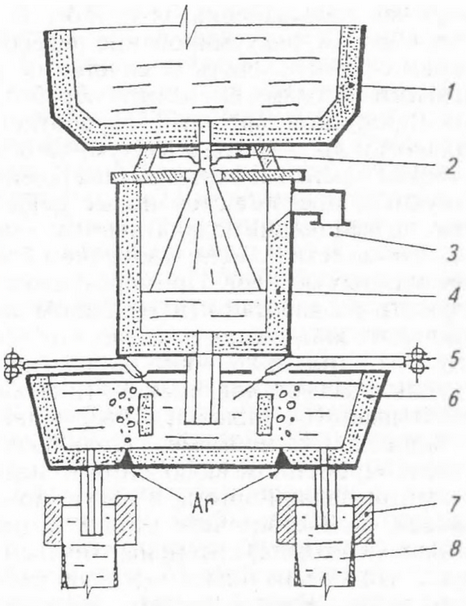

Примером может служить также метод непрерывного (поточного) вакуумирования при разливке, разработанный в Липецком политехническом институте под руководством проф. Г. А. Соколова и внедренный на НЛМЗ. Метод основан на принципе вакуумной дегазации струи и слоя металла в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (рисунок 4). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла.

Достоинствами метода являются одновременное решение таких проблем, как: 1) вакуумирование в потоке; 2) защита струи от вторичного взаимодействия с атмосферой; 3) повышение эффективности вакуумирования в результате движения струи через вакуумированное пространство, в котором происходят ее раскрытие и диспергирование до капель с соответствующим увеличением поверхности контакта металл—газовая фаза (вакуум).

Увеличение степени дисперсности струи жидкого металла достигается и другими способами. Так, успешно опробован предложенный В. Г. Ивановым метод вакуумной обработки стали в струе с воздействием электродуговым разрядом (так называемая электровакуумная обработка). Сущность процесса заключается в подведении к струе электрического поля и пропускании через струю тока с возбуждением электродугового разряда в струе над зеркалом металла в приемной футерованной емкости. При возбуждении электродугового разряда происходит взрывное разрушение струи в зоне дуги в результате образования быстроускоряющихся потоков сильно нагретого расширяющегося газа (плазмы), способствующих диспергированию металла. Измельчение капель металла увеличивает их активную поверхность взаимодействия, а следовательно, и обеспечивает более ускоренное и глубокое рафинирование металла.

Обезуглероживание при вакуумировании

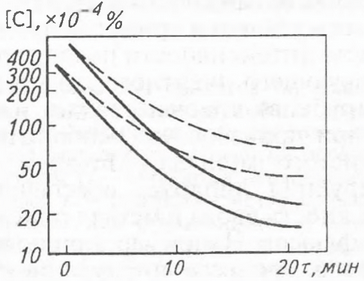

При обработке вакуумом нераскисленного металла интенсивность протекания реакции [С] + [О] = СОг резко возрастает, газовыделение приобретает бурный характер. Обезуглероживание расплава происходит на свободной поверхности металла в камере, на поверхностях капель фонтанирующего металла в камере и пузырей газа во всасывающей трубе. При повышении расхода подаваемого во всасывающую трубу газа интенсивность обезуглероживания заметно возрастает; при этом повышается доля (до 30—40 %) углерода, окислившегося на поверхностях капель фонтанирующего металла, а также на поверхности пузырей газа. На примере обработки конвертерного металла в 275-т ковшах на рисунке 5 показано, как изменяется содержание углерода в зависимости от расхода транспортирующего газа в установке циркуляционного вакуумирования. При этом различие интенсивности обезуглероживания наблюдается в течение всего периода обработки.

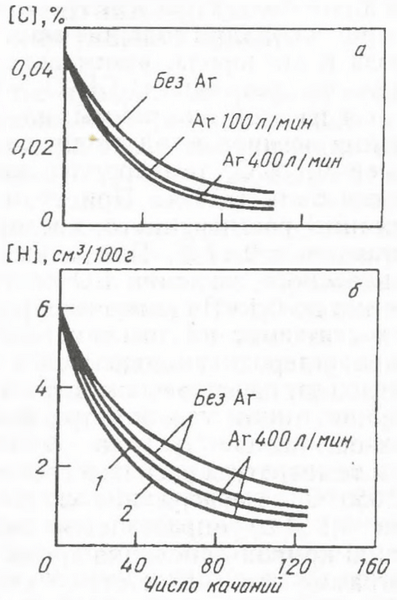

Подача в патрубок аргона способствует заметному повышению эффективности работы порционных вакууматоров. При этом ускоряются как окисление углерода, так и удаление водорода (рисунок 6). Таким образом, совершенствование методов вакуумной обработки (с целью дегазации металла) привело к созданию технологий, позволивших организовать производство особо низкоуглеродистых сплавов.

1 — 0 ,2 С, 1,3Si, 0,5Мn; 2— 0,7С, 0,2Si, 0,5Мn