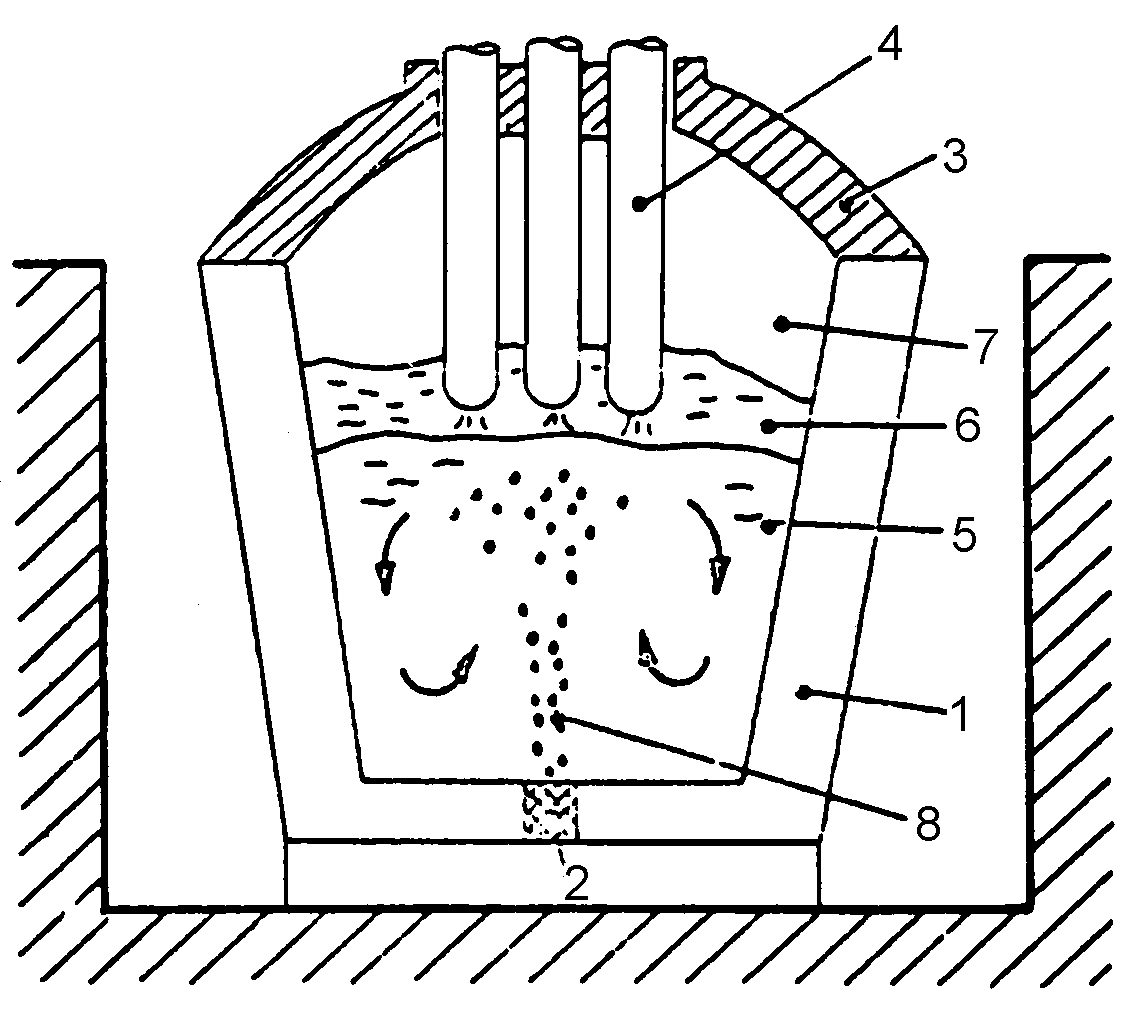

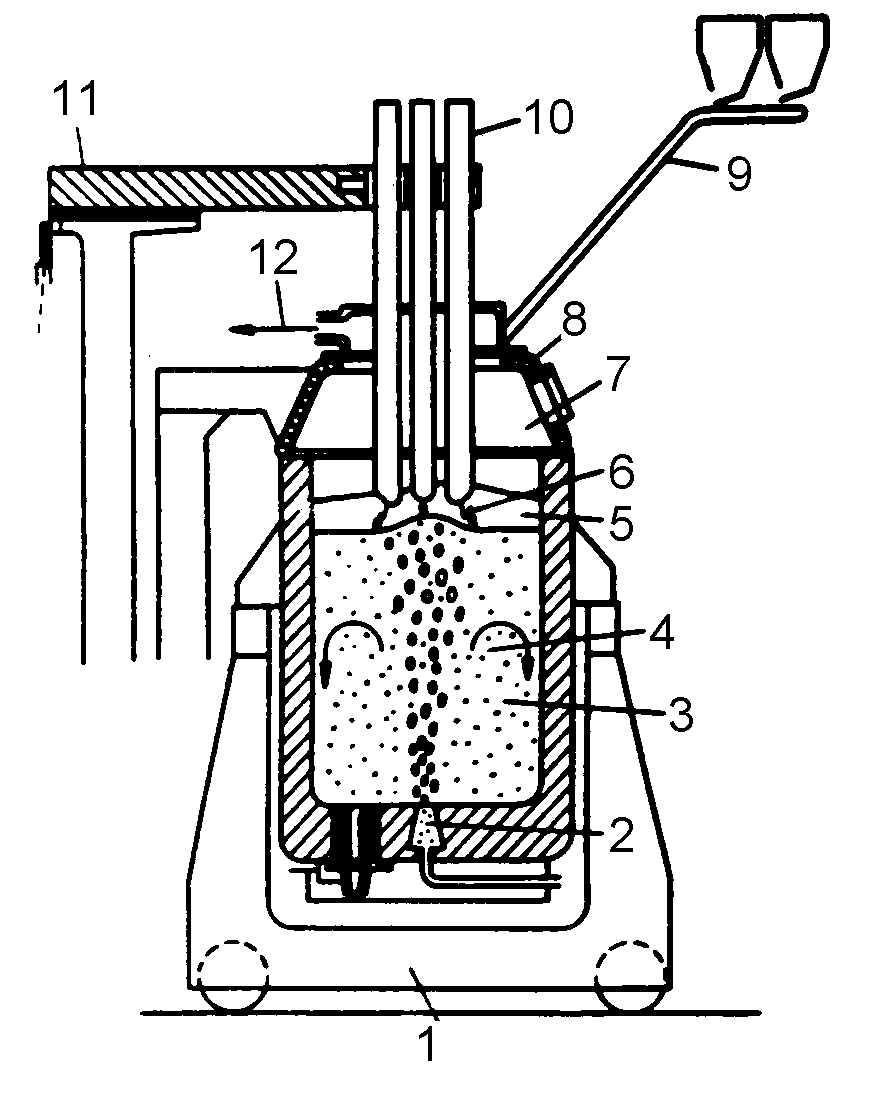

Все процессы обработки стали в ковше-печи основаны на подогреве металла электрическими дугами, в сочетании с перемешиванием металла инертным газом (рис.1, 2)

Рис.1. Принципиальная схема процесса ковш-печь: 1 – ковш; 2 – пористая вставка; 3 – крышка; 4 – электроды; 5 – металл; 6 – синтетический шлак; 7 – восстановительная атмосфера; 8 – аргон

Рис.12.29. Схема установки ковш-печь для шлаковой обработки металла: 1 – сталевоз; 2 – пористая пробка для подачи аргона; 3 – металлический расплав; 4 – пузырьки инертного газа; 5 – основной шлак; 6 – погруженная в шлак электрическая дуга; 7 – инертная атмосфера; 8 – водоохлаждаемый свод; 9 – устройство для присадки ферросплавов; 10 – электроды; 11 – электропроводящие электрододержатели; 12 – отвод газа

Благодаря наличию синтетического шлака, соответствующего обрабатываемой марке стали, установка ковш-печь обеспечивает наиболее полное использование раскислителей и легирующих. Горение дуг и окисление графитированных электродов создают восстановительную атмосферу и содержание СО на поверхности расплава достигает 70%. Это обеспечивает очень низкий разбег по содержанию основных элементов от плавки к плавке, который составляет (%, %): для С ±0,01; Mn ±0,050; Si ±0,050; Al ±0,010.

Футеровка ковша обычно выполняется из высококачественных огнеупорных материалов, чтобы обеспечить длительную обработку хорошо раскисленной стали. Особое внимание уделяется зоне футеровки ковша, находящейся в контакте со шлаком, так называемому «шлаковому поясу». За рубежом для этих целей используют циркониевые, корундо-графитовые или магнезито-графитовые огнеупоры. Корундо-графитовые огнеупоры марок “Alucarbon” имеют плотность от 2,85 до 3,15 г/см3, кажущуюся пористость 5-11%, прочность 35-50 Н/мм2 и содержат от 5 до 15% С. Магнезито-графитовые огнеупоры марок “Maсarbon” содержат 90-98% MgO и 2-10% С. Использование таких огнеупоров обеспечивает низкий остаточный уровень кислорода в стали.

Разновидностью процесса ковш-печь является способ ASEA-SKF, который за счет дополнительного электромагнитного перемешивания металла обеспечивает низкое остаточное содержание кислорода при меньшем времени обработки. При этом разброс по содержанию основных элементов в серии из 100 плавок следующий (%, %): С ±0,020; Mn ±0,028; Si ±0,05; Al ±0,01. Однако, этот процесс требует применения ковшей из немагнитных коррозионностойких сталей, предотвращающих замыкание магнитных полей. Поэтому на современном этапе наибольшее распространение получили агрегаты комплексной обработки стали (АКОС).