Применение агрегатов внепечной обработки стали или, как их еще называют, агрегатов вторичной или ковшевой металлургии, позволяет разделить процессы на печные и ковшевые, вынося проведение отдельных стадий металлургических процессов в более дешевые и менее энергоемкие по сравнению с ДСП установки. В этих агрегатах создаются условия для реализации тех или иных физико-химических процессов. Результатом является повышение степени использования ДСП, а также снижение расхода энергетических и сырьевых ресурсов за счет создания более высокой степени регулирования отдельных технологических параметров для управления свойствами стали. Применение агрегатов комплексной обработки стали (АКОС) позволяет:

- получать сталь с необходимыми требуемыми свойствами, а также с новыми свойствами;

- использовать более дешевое высокоуглеродистое сырье;

- экономить невосполнимые энергетические и сырьевые ресурсы.

Использование агрегатов внепечной обработки стали обеспечивает:

- Десульфурацию стали. Эта операция сопровождается наведением высокоосновного восстановительного шлака и подогревом металла до температуры порядка 15800С.

- Раскисление стали. Эта операция может успешно проводиться в ДСП и в ковше с использованием высокоактивных раскислителей, например, алюминия. Однако, использование вакуумных агрегатов позволяет экономить значительное количество дорогого алюминия и обеспечивает к тому же получение стали более чистой по неметаллическим включениям.

- Обезуглероживание стали. В обычных условиях (дуговой сталеплавильной печи) наиболее низкое содержание углерода в стали может быть достигнуто на уровне 0,02%, тогда как использование вакуумных установок позволяет получать супернизкоуглеродистые стали с содержанием 0,002% С.

- Снижение в стали содержания водорода путем ее вакуумирования, что является наиболее экономичным способом для флокеночувствительных сталей по сравнению с другими традиционными способами (термическая обработка).

- Снижение содержания азота, что наиболее актуально для сталей электропечного сортамента с предварительным обеспечением низкого содержания серы и кислорода в стали.

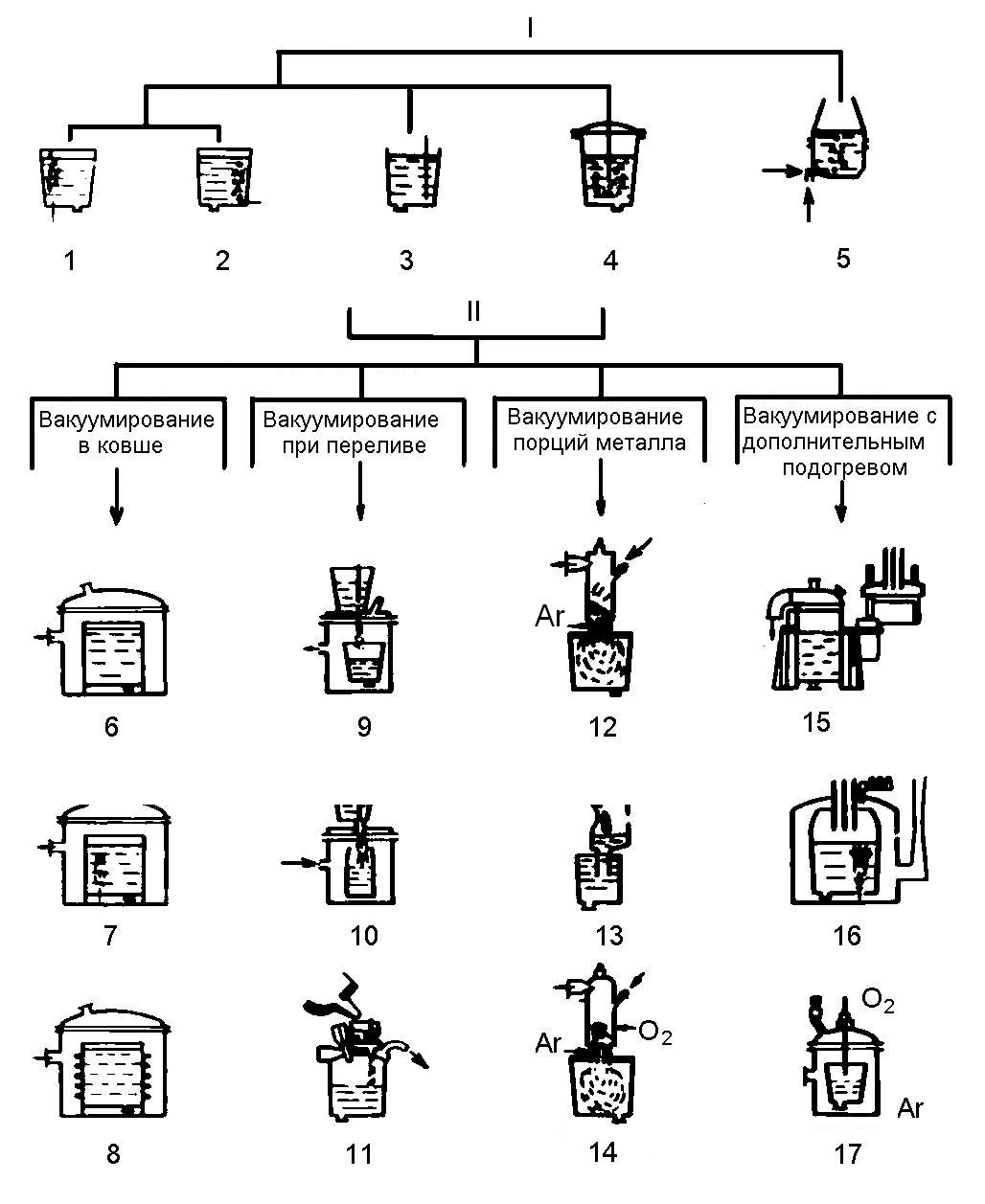

На рис.1 показана принципиальная схема основных методов внепечной обработки стали: процессов протекающих при атмосферном давлении (I) и процессов, протекающих под вакуумом (II). Все способы внепечной обработки стали вакуумом делятся на 4 группы: вакуумирование стали в ковше; вакуумирование стали в струе; вакуумирование порций металла; вакуумирование стали с подогревом.

Рис.1. Принципиальная схема методов внепечной обработки стали:

I – при атмосферном давлении: 1 – продувка металла газом через стенку ковша; 2 – продувка металла газом через дно ковша; 3 – продувка металла с помощью погружаемой фурмы; 4 – вдувание в металл в ковше твердых порошкообразных реагентов; 5 – конвертер аргоно-кислородного рафинирования; II – под вакуумом: 6 – без дополнительного перемешивания; 7 – с продувкой аргоном; 8 – с индукционным подогревом и перемешиванием; 9 – при переливе из ковша в ковш; 10 – при отливке слитков; 11 – при выпуске стали; 12 – циркуляционное RH; 13 – порционное DH; 14 – циркуляционное с окислением RH(OB); 15 – способ ASEA—SKF; 16 – VAD-процесс; 17 – VOD-процесс

Однако, в четвертую группу технологий могут быть включены способы первой, второй и третьей групп. Поэтому в дальнейшем мы будем рассматривать три варианта технологии вакуумирования стали, имея в виду подогрев, как дополнение к первым трем методам. Следует отметить, что при организации массового производства электростали в мощных и сверхмощных дуговых печах вместимостью более 50 т метод вакуумирования стали в струе имеет ограниченное применение. Поэтому основными промышленными методами считаются вакуумирование в ковше и вакуумирование порций металла.

Внепечная обработка стали может быть предусмотрена практически для любой марки стали и позволяет получать заданные технологические свойства и эксплутационные характеристики.

. Рекомендуемые варианты внепечной обработки различных групп электростали: подшипниковые: вакуумирование, десульфурация, обработка синшлаком, корректировка состава и температуры; нержавеющие: кислородная, аргонокислородная и парогазокислородная продувка, десульфурация, корректировка состава и температуры; быстрорежущие: продувка аргоном, корректировка состава и температуры; электротехнические: вакуумирование без шлака, корректировка состава и температуры, десульфурация, продувка аргоном; мартеновский сортамент: продувка аргоном, десульфурация, корректировка состава и температуры.

В настоящее время более широко применяются и разработаны следующие методы внепечной обработки стали:

I группа. С использованием вакуума.

- – циркуляционная дегазация вакуумом с корректировкой состава стали (RH-Ruhrstahl Heraeus) – высоколегированные конструкционные стали (рис.12.3а);

- – циркуляционная дегазация вакуумом с продувкой кислородом (RH (OB) – низкоуглеродистые высоколегированные, низколегированные, коррозионностойкие стали (рис.12.3.б);

- обезуглероживание и дегазация стали в ковше в вакууматоре с корректировкой состава (VD-Vacuum Decarburization) – низкоуглеродистые стали легированные нитридообразующими элементами (рис.12.3.в);

- обезуглероживание и дегазация стали в ковше с корректировкой состава и продувкой кислородом (VOD-Vacuum Oxygen Decarburization)– легированные низкоуглеродистые стали (рис.12.3г).

II группа. Без использования вакуума.

2.1 обработка стали в установке агрегат комплексной обработки стали (АКОС) с дуговым нагревом и проведением десульфурации, раскисления, доводки стали до заданного химического состава и температуры (LF-Ladle Furnace) – низколегированные, углеродистые конструкционные стали;

2.2 подогрев металла в ковше под колоколом за счет вдувания смеси газ — кислород или кислород — твердое топливо с одновременной донной продувкой инертным газом – (CH-Chimie Heating) – низколегированные, легированные, углеродистые стали;

2.3. обработка стали в ковше твердыми шлаковыми смесями с легированием, раскислением и продувкой снизу инертным газом (LT-Ladle Treatment) – легированные стали с особыми требованиями по неметаллическим включениям, подшипниковые стали (рис.12.4.в);

2.4. десульфурационная установка (DS-Desulfuration Station) – стали с особыми требованиями по содержанию серы;

2.5. продувка инертными газами для усреднения химсостава и температуры – низколегированные, легированные, углеродистые стали для печей Q>50 т.

III группа. Комбинированная внепечная обработка: печь-ковш+вакуумная обработка.

Практически во всех агрегатах затруднен постоянный контроль температуры. При высокой температуре стали у нас есть возможность скорректировать температуру перед разливкой путем присадки скрапа, извести или шлаковой смеси. Нагрев же стали до оптимальной температуры разливки возможен в агрегатах (RH(OB), VOD, LF и СН.

Обработка стали в ковше требует повышенной вместимости ковша и свободная зона вверху ковша колеблется от 200 до 1200 мм. Это зависит от типа обработки и приводит к уменьшению веса плавки или использованию нестандартных разливочных ковшей.