Существующие сталеплавильные процессы — конвертерный, мартеновский, электроплавка — носят цикличный, прерывный характер, т. е. в них периодически осуществляются все технологические операции: загрузка шихтовых материалов в металлургический агрегат, процессы плавления, рафинирования и выпуск готового жидкого металла. Это обстоятельство вызывает осложнения с полной автоматизацией процесса и приводит к непостоянству состава, а следовательно, и свойств получаемого металла различных плавок. Кроме того, оно вызывает затруднения в создании единого цикла металлургического производства в черной металлургии, построенного на принципе сочетания отдельных последовательно протекающих, непрерывных стадий, начиная с подготовки руд и заканчивая выпуском готового проката.

В связи с этим, в последние годы большое внимание уделяется разработке и промышленному освоению непрерывных процессов выплавки стали. В настоящее время создан и опробован в полупромышленных, а в отдельных случаях и в промышленных масштабах ряд непрерывных сталеплавильных процессов, которые уже показали достаточно высокую технико-экономическую эффективность, сравнимую с показателями современных цикличных процессов выплавки стали.

В зависимости от принципа, положенного в основу непрерывных процессов, разрабатываемые сталеплавильные агрегаты непрерывного действия (САНД), предназначенные для передела чугуна типа мартеновского в сталь, подразделяются на две группы.

Первую группу составляют агрегаты, в которых плавление и реакции удаления примесей — кремния, марганца, фосфора, серы и углерода — осуществляются в одном и том же объеме. Такого рода процесс носит одностадийный характер.

Во вторую группу входят агрегаты, в которых каждые отдельные звенья непрерывного рафинирования чугуна протекают последовательно в самостоятельных реакционных зонах с оптимальными тепловыми и шлаковыми режимами. Подобный непрерывный процесс называется многостадийным.

Сталеплавильные агрегаты непрерывного действия, основанные на одностадийном процессе, отличаются сравнительной простотой конструкции, эффективностью в энергетическом отношении, но технологически они являются менее совершенными.

Агрегаты многостадийной схемы более сложны в конструктивном и эксплуатационном отношении, но в них можно создать оптимальные условия для протекания отдельных реакций, что позволит достигнуть более высокой производительности и технико-экономической эффективности непрерывного процесса.

С этой точки зрения многостадийные процессы более перспективны для большой металлургии, чем одностадийные.

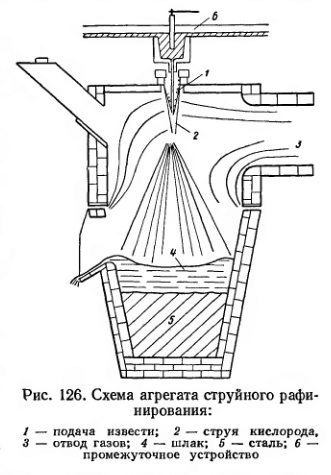

Примером одностадийного непрерывного процесса является процесс BISRA — струйного рафинирования чугуна, разработанный в Англии (рис. 126). В этом процессе струя жидкого чугуна, вытекающая из калиброванного стаканчика промежуточного устройства, распыливается в реакционной камере кислородом, подаваемым из водоохлаждаемого кольца, через несколько наклонно расположенных сопел. Кроме того, в кольцевую щель вокруг струи чугуна непрерывно подается порошок извести. Под воздействием кислорода известь внедряется в струю чугуна, которая при этом распыливается на капли диаметром 1—2 мм. Раздробление жидкого чугуна на мелкие капли резко увеличивает реакционную поверхность, что обеспечивает высокие скорости рафинирования.

Процесс окисления примесей происходит в зоне распыливания струи чугуна, при свободном падении капель в окислительной атмосфере, и завершается в нижней части агрегата. При этом происходит окисление углерода кремния, марганца и удаление серы и фосфора. Выпуск жидкой стали из копильника может производиться периодически или непрерывно. После опытной проверки процесса струйного рафинирования построены промышленные установки производительностью 50 и 80 т/ч. Однако еще до сих пор не установлена экономичность и перспективность процесса струйного рафинирования по сравнению с классическими сталеплавильными процессами.

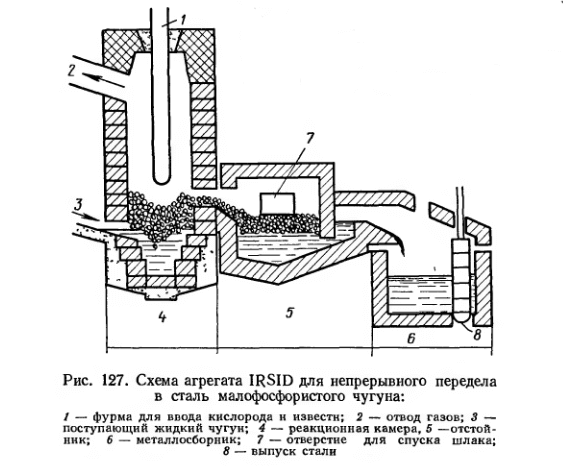

Другим примером сталеплавильного агрегата непрерывного действия, работающего но одностадийной схеме, является процесс IRSID, разработанный во Франции (рис. 127). Агрегат состоит из трех частей: реакционной камеры, отстойника и металлосборника. В реакционную камеру непрерывной струей поступает жидкий чугун. Он подвергается воздействию кислорода, подаваемого вместе с молотой известью водоохлаждаемой фурмой. При этом образуется металло-шлако-газовая эмульсия, которая под действием подъемной силы пузырьков газа (СО) увеличивается в объеме (вспенивается) и перетекает в отстойник, где происходит отделение шлака от металла. Шлак стекает через отверстие боковой стенки отстойника, а металл сифоном переливается в металлосборник, где происходит доводка его по составу и раскисление.

В настоящее время имеются полупромышленные установки производительностью 30 кг/ч. Для переработки высокофосфористого чугуна предложен и испытан двустадийный агрегат с двумя реакционными камерами, которые обеспечивают получение стали с низким содержанием фосфора. Технико-экономическая оценка показала, что непрерывный процесс IRSID достаточно эффективен в отношении производительности, выхода стали и стойкости футеровки. При равных капитальных затратах производительность цеха с непрерывными сталеплавильными агрегатами этого типа будет значительно выше производительности кислородноконвертерного цеха. Недостатком процесса IRSID является невозможность переработки скрапа в твердом виде. Из многостадийных непрерывных процессов следует отметить четырехстадийный процесс, предложенный Г. П. Иванцовым и др.

Согласно их схеме, удаление примесей из чугуна осуществляется в четырех последовательно расположенных закрытых реакционных емкостях, соединенных закрытыми желобами. В первой емкости с основной футеровкой производится десульфурация чугуна при помощи пылевидной извести, вдуваемой в металл с природным газом. Во втором сосуде, имеющем кислую футеровку, происходит окисление кремния и марганца вследствие продувки чугуна кислородом с пылевидной железной рудой или концентратом. В третьей емкости с основной футеровкой проводится дефосфорация металла. Для этого металл продувают пылевидным железисто-известковым шлаком в струе кислорода. Все эти три операции осуществляются при сравнительно низких температурах, не превышающих 1400° С, так как реакции удаления фосфора и окисления кремния и марганца более успешно протекают при пониженных температурах.

Металл, покидающий третий реакционный сосуд, содержит 0,01 % S, менее 0,1 % Мn, 0,1 % Si, менее 0,02% Р и до 3—3,5% С. Обезуглероживание этого металла до заданной концентрации углерода осуществляется в четвертом реакционном сосуде, имеющем основную футеровку. Для этой цели металл продувают чистым кислородом. Раскисление и легирование металла производится в последующих проточных емкостях. Предусмотрена также возможность раскисления и дегазации стали в вакууме.

Предложен ряд других агрегатов многостадийного непрерывного процесса, которые проходят полупромышленные и промышленные опробования, в частности агрегат на основе мартеновской печи. В нем используется нижнее строение печи, причем подина выполняется в виде четырех ванн, разделенных перевалами. Процесс в таком агрегате может быть осуществлен как при прямоточном, так и при противоточном по отношению к металлу движении шлака.

Несомненно, что в ближайшем будущем’непрерывные, сталеплавильные процессы будут внедрены в промышленное производство и постепенно вытеснят цикличные процессы.