Огневое рафинирование позволяет удалить из меди значительную часть примесей, что упрощает и удешевляет электролитическое рафинирование. Процесс огневого рафинирования осуществляется в отражательных печах, отапливаемых малосернистым мазутом или высококалорийным газом. Процесс рафинирования идет в две стадии:

- продувка воздухом;

- дразнение — обработка древесиной в целях восстановления меди из окислов.

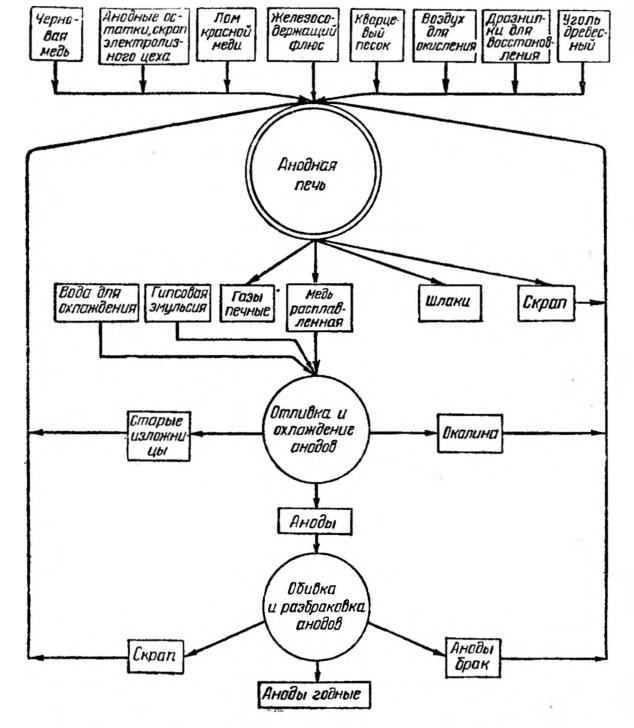

Схему технологического процесса огневого рафинирования меди см. на рис. 92.

При продувке воздухом преимущественно окисляется по закону действующих масс медь, так как содержание ее в черной меди значительно больше, чем примесей. При этом образуется закись Cu2O, хорошо растворяющаяся в меди, вследствие чего кислород доставляется во все места жидкой ванны. Образующаяся закись меди в свою очередь окисляет примеси, например

Cu2O + Fe = FeO + 2Cu.

В окисленном виде примеси переходят в шлак

2FeO + SiO2 = Fe2SiO4.

При дразнении из древесины выделяются газы СО, H2, CH4, способные восстановить медь из закиси. Бурное перемешивание ванны выделяющимися газами и парами воды способствует всплыванию и удалению из ванны механического засора.

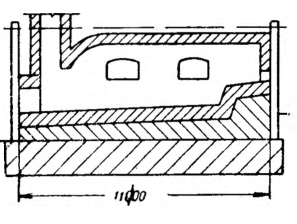

Отражательная печь для огневого рафинирования черновой меди, работающая на жидком топливе, показана на рис. 93. Под, стены и свод печи сделаны из хромомагнезитового кирпича. Свод опирается пятами на стальную обвязку печи. Для смягчения нагрузки от распора на тягах обвязки печи установлены стальные пружины. В своде предусмотрены температурные швы для компенсации расширения его в продольном направлении. Снаружи свод покрыт слоем теплоизоляционного материала. Печи имеют окна с футерованными или водоохлаждаемыми дверцами, через которые производится загрузка, съем шлаков, продувка металла и дразнение. Под печи сделан с уклоном в сторону щелевой летки для выпуска металла. На уровне металла печь заключена в кожух из чугунных плит. Мазут и воздух подают в печь форсункой высокого давления.

Процесс анодной плавки состоит из следующих операций: загрузка шихты, плавление, окисление, съем шлака, восстановление (дразнение) и разлив металла.

Шихта состоит из конвертерной меди, анодных остатков, донного скрапа и песков электролитного цеха, скрапа от разлива анодов, анодного брака, вышедших из строя анодных изложниц, выломок из ковшей, кварцевого песка и железосодержащего флюса, вводимого для удаления никеля.

Перед началом новой плавки стенки выпускного отверстия (летки) печи очищают от металла и шлака и промазывают огнеупорной смесью. Летку на всю ее высоту заделывают в два слоя. Внутренний слой, соприкасающийся с расплавленным металлом, заделывают на толщину 150 мм пробкой, состоящей из крутозамешанной смеси (3 части молотого хромомагнезита с 1 частью шамотной глины). Внешний слой, плотно прилегающий к внутреннему, заделывают на толщину 200 мм набойкой, состоящей из смеси (9 объемных частей молотого кварца, 3 части шамотной глины и 2 части каменноугольного штыба). Смесь замачивают до влажности 5—6%, когда от сжатия в руке она образует нерассыпающиеся комья. Набойку утрамбовывают и затем закрывают чугунными плитами или набором стальных брусьев. Заделку летки, выполненную плавильщиком, принимает мастер смены, о чем должна быть сделана запись в журнале.

Шихту загружают краном. В целях минимального охлаждения печи в период загрузки все окна печи держат закрытыми, за исключением окна, через которое производят загрузку; последнее открывают только на время введения лопаты загрузочного крана или для заливки жидкой меди. На под разогретой печи загружают анодные остатки и скрап от разлива анодов, слитки черновой меди, бракованные анодные изложницы и кварцевый песок, после чего заливают жидкую медь из конвертеров. Порог шлакового окна заделывают пробкой (состав тот же, что и для летки), а затем набойкой (2 объемные части молотого хромомагнезита, 3 части шамотной глины и 6 частей молотого кварца). После заделки порог закладывают чугунными плитами. Пороги загрузочных окон заделывают красной глиной, верхний слой порогов присыпают кварцевым песком и утрамбовывают, окна закрывают дверцами и замазывают глиной. Малое окно для продувки и окно для дразнения закладывают битым кирпичом и замазывают красной глиной.

Процесс плавления ведут при форсированной работе печи. После полного расплавления шихты начинают съем первых шлаков. Снятие густых шлаков, увлекающих с собой повышенное количество меди в виде корольков, не допускается. Начинают окисление продувкой металла воздухом, для этого в печи создают отрицательное давление и поддерживают окислительную атмосферу. В ванну металла опускают стальные трубы диаметром 25 мм, имеющие защитную обмазку из огнеупорной смеси (шамотной глины, хромомагнезитового порошка и молотого асбеста, замешанных на жидком стекле). Воздух давлением 2,5—3 ати подают от компрессора. Температура металла должна быть не ниже 1200°. Образующиеся шлаки удаляют гребком. В процессе окислительного рафинирования добавляют железную окалину, она способствует разжижению шлаков. В качестве кислотного окисла вводят кварц. Шлак снимают в несколько приемов. Продолжительность процесса окисления зависит от качества загруженного металла (его чистоты). Степень окисления определяют по пробе металла. Окисление ведут до получения пробы, имеющей в изломе кубическую структуру красно-кирпичного цвета. В процессе окисления отбирают пробы на экспресс-анализ. Спектральным анализом в пробах определяют содержание примесей: никеля, сурьмы, свинца. При содержании примесей выше нормального (0,45% Ni, 0,2% Pb, 0,22% Sb) в печь загружают дополнительно рафинирующий флюс и процесс окисления продолжают до получения пробы с нужным содержанием примесей. Шлак снимают.

Перед началом восстановления (дразнения) из ванны вынимают подающие воздух трубы, ванну зачищают от остатков шлака и покрывают тонким слоем древесного угля. В печи создают положительное давление и поддерживают восстановительную атмосферу. Через окна для дразнения в ванну металла погружают свежесрубленные березовые или сосновые бревна диаметром 150—200 мм. Снаружи окон имеется приспособление, выполненное из газовой трубы в виде петли, которое ограничивает движение бревна сверху и направляет погружаемый конец в ванну при подъеме наружного конца бревна талью или мостовым краном. Конец восстановления определяют по пробе, отливаемой в виде штычка, поверхность которого должна быть мелкоморщинистой, без утяжки. Излом должен быть мелкозернистый и иметь розовато-красный цвет.

Температура металла к моменту разлива должна быть 1120—1140°. До начала разлива необходимо проверить исправность разливочного оборудования — карусельной разливочной машины, пневматического подъемника, ковша, желоба и т. д. Металл в печи покрывают древесным углем. Верхнюю часть щелевой летки разделывают. Г1о мере опускания в печи уровня металла в летке сбивают плотину из огнеупорного материала, перекрывающую щель. Температура изложниц во время разлива выдерживается в пределах 120—130°. Металл в изложницах застывает в форме анода. Такая форма необходима для последующего рафинирования анодной меди электролизом. Отлитые аноды охлаждают водой из брызгал. Пневматическим подъемником готовые аноды извлекают из форм, последние обильно поливают гипсовой эмульсией, подаваемой насосом. Аноды опускают в ванну с проточной водой для охлаждения и затем подают на обивку.

Готовые аноды не должны иметь литейных пороков и заусенцев. Такие дефекты литья, как пузыри, устраняют сплющиванием их молотком еще в процессе отливки. При обивке удаляют заусенцы и другие дефекты литья, обивку производят посредством пневматического инструмента.