Работающие в настоящее время на металлургических и машиностроительных заводах дуговые сталеплавильные электропечи даже одинаковой емкости довольно часто существенно отличаются друг от друга. Эти отличия обусловлены разным способом загрузки шихты, различной системой опор печи на фундамент, применением разных способов открывания рабочего пространства для загрузки шихты, неодинаковым расположением и использованием разнотипных механизмов и другими особенностями.

Основным фактором, определяющим главные конструктивные особенности печи, является способ загрузки металлического лома.

Существуют два способа загрузки шихты: через рабочее окно мульдами и сверху через открытый свод загрузочными корзинами (бадьями). Загрузка сверху имеет ряд преимуществ, поэтому все современные печи приспособлены для загрузки шихты сверху. Мульдовая загрузка сохранилась на некоторых заводах в старых цехах. Способ загрузки в определенной степени влияет на выбор системы опор печи на фундамент.

Системы опор печи на фундамент

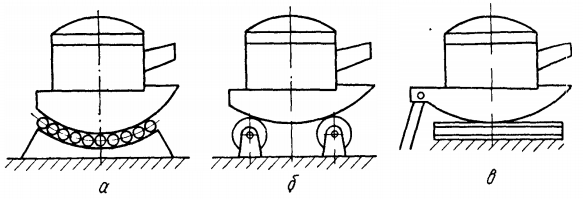

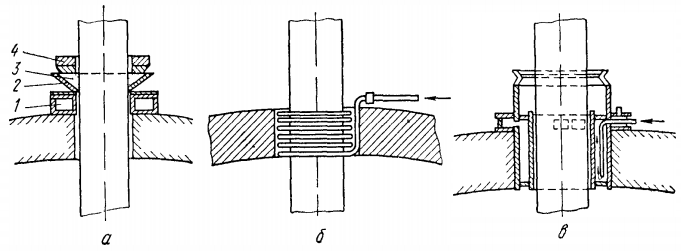

Печи небольшой емкости с загрузкой шихты мульдами устанавливают на опорных секторах, которые крепят непосредственно к кожуху печи (рисунок 1, а).

При загрузке сверху печь монтируют на несущей люльке, которая опирается на секторы. Портал может крепиться на люльке вместе с печью (рисунок 1, б) или опираться на отдельные секторы (рисунок 1, в).

В зависимости от схемы опор на фундамент печи с загрузкой сверху подразделяют на четыре типа:

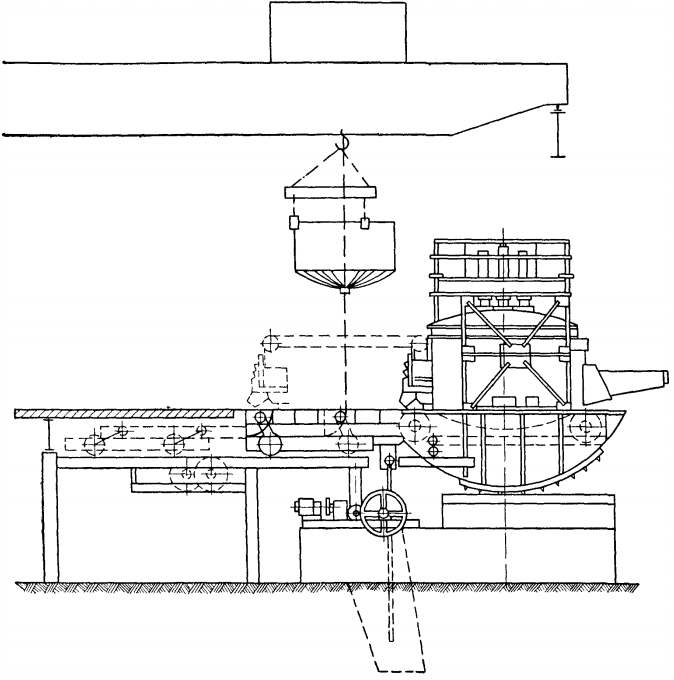

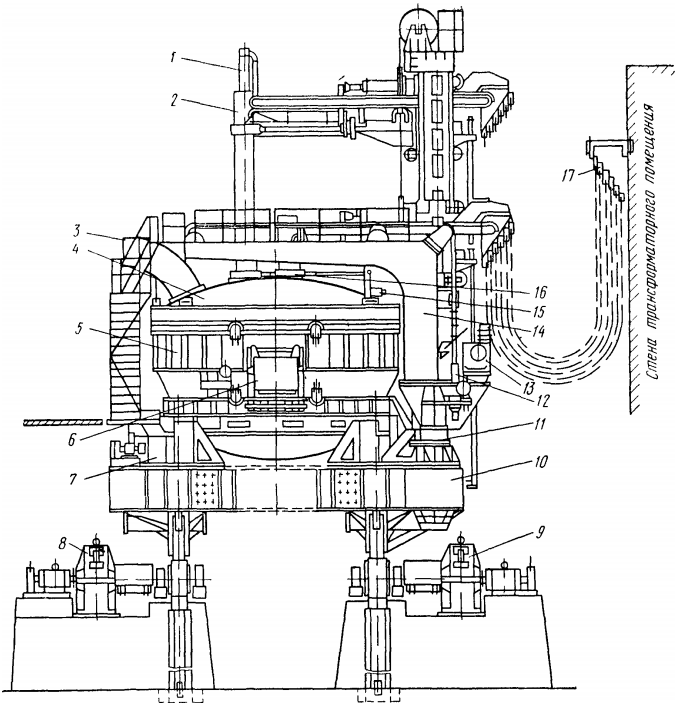

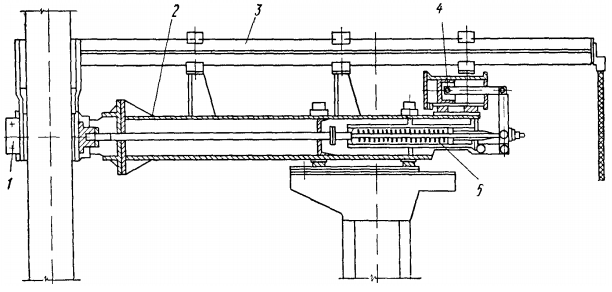

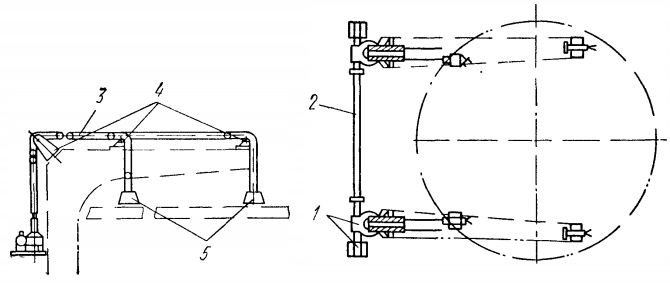

- Печи с выкатным корпусом (рисунок 2). В печах этого типа механизмами, укрепленными на портале, свод приподнимается, а корпус печи с помощью гидравлического или электромеханического привода, расположенного на фундаменте печи, выкатывается в сторону печного пролета под загрузку или для ремонта футеровки. Портал печей такого типа опирается на два отдельных сектора.

Рисунок 2 — Печь с выкатным корпусом - Печи с откатным порталом (рисунок 3), который перемещается для загрузки или ремонтных целей либо в сторону печного, либо в сторону разливочного пролетов. Откат портала осуществляется с помощью электромеханического привода по специальным рельсам — направляющим. В печах такого типа портал опирается на общую люльку.

- Печи с наклоняющимся сводом. Приподнятый свод наклоняется вместе с порталом в сторону разливочного пролета. Для этого портал должен опираться на один или два сектора, независимых от печи.

- Печи с отворачивающимися сводами. Приподнятый свод вместе со стойками и полупорталом поворачивается в горизонтальной плоскости вокруг вертикальной оси на 80—90°, открывая рабочее пространство. В этом случае полупортал монтируют на люльке вместе с печью или он опирается на отдельный сектор.

В зарубежной практике последних лет электросталеплавильные печи строят только с поворотным сводом. В СССР получили распространение в основном печи с выкатным корпусом (серия ДСВ) и с поворотным сводом (серия ДСП). В шестидесятых годах и у нас в стране взят курс на строительство дуговых печей преимущественно с поворотным сводом. Поэтому в дальнейшем при изложении материала основное внимание будет уделяться главным образом печам серии ДСП.

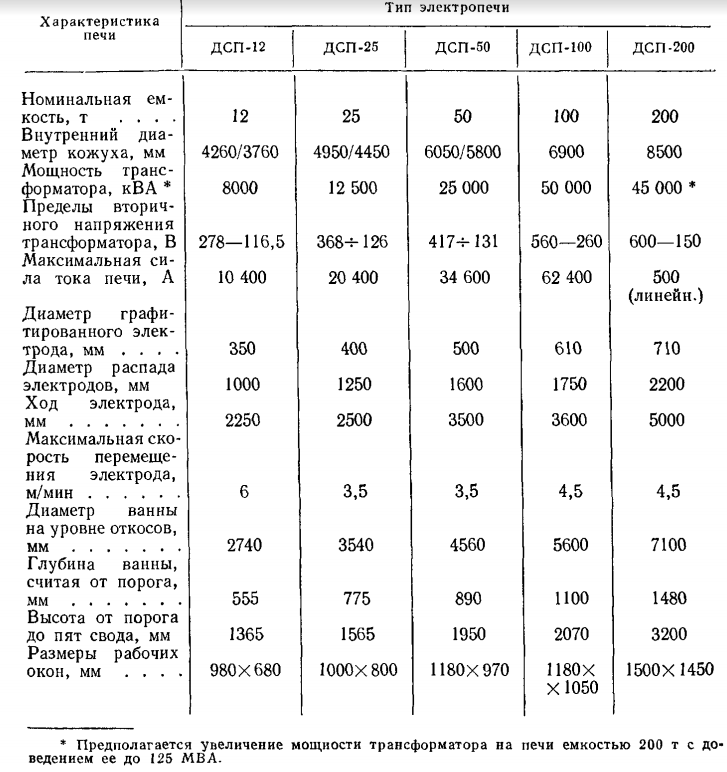

Техническая характеристика печей этой серии приведена в таблице 1.

По емкости все электропечи условно подразделяют на печи малой, средней, большой емкости. В серии ДСП печи емкостью 12,25 и 50т относят к печам средней, а печи 100 и 200 т — к печам большой емкости.

Для удобства организации работ в цехе дуговые электропечи изготавливают в левом или правом исполнении, что позволяет группировать вспомогательное оборудование на две печи. Исполнение печи определяется расположением токоподвода от шин трансформатора до электрододержателей, если смотреть на печь со стороны сливного желоба.

Кожух печи и каркас свода

Кожух (каркас) печи служит для поддержания огнеупорной футеровки и крепления различных механизмов.

Форма кожуха определяет форму плавильного пространства печи. Поэтому важно выбрать такую форму кожуха, которая обеспечит максимальную стойкость футеровки и удобство ее изготовления и ремонта при минимальных затратах огнеупорных материалов.

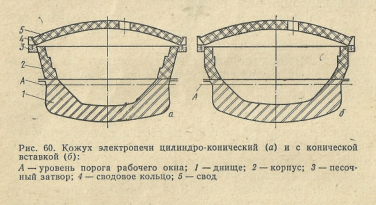

На отечественных заводах большое распространение получили дуговые печи с цилиндро-коническими кожухами с углом наклона конической части к вертикальной оси в пределах 15—20° (рисунок 4,а). При реконструкции электропечей с цилиндрического на цилиндро-конический кожух при ограниченных внешних габаритах печи делают кожух с конической вставкой (рисунок 4,б). При цилиндро-коническом кожухе возрастает расстояние между стенами и дугами, улучшаются условия ремонта футеровки, что в целом обеспечивает увеличение стойкости стен.

Кожух 100-т печи (рисунок 28) изготавливают сварным из листовой стали марки Ст 3 (толщина листа 32—40 мм) и усиливают вертикальными и горизонтальными ребрами жесткости. Верхнюю часть кожуха выполняют цилиндрической, нижнюю — в виде усеченного конуса.

К верхней цилиндрической части каркаса печи приварено литое кольцо желобчатого типа, которое одновременно играет роль жесткой конструкции и служит песочным затвором печи. Подобная конструкция каркаса печи позволяет передавать нагрузку от силы тяжести свода не на кирпичные стены, а на металлический кожух.

Для удобства изготовления, транспортировки и монтажа каркас печи выполняют разъемным по вертикали и горизонтали. Горизонтальный разъем кожуха делают на уровне порога рабочего окна.

Составные части кожуха в процессе монтажа соединяют между собой по горизонтальному разъему пальцами с клиньями, что позволяет легко отсоединять и снимать верхнюю часть кожуха во время ремонта футеровки стен. Составные части кожуха по вертикали (две полустенки) соединяют болтами с накладками.

Для рабочего окна и сливного отверстия в кожухе печи предусматривают два выреза, которые для усиления кожуха обрамляют сварными или литыми рамами (рисунок 6). Нижнюю часть рабочего окна выполняют в виде литого или сварного металлического порога, который футеруют магнезитовым кирпичом и в процессе работы подваривают заправочным магнезитовым порошком или дробленым обожженным доломитом.

Наиболее рациональной формой днища является сферическая. Сферическое днище состоит из двух половин, соединенных между собой болтами. На электропечах, оборудованных механизмами электромагнитного перемешивания металла, днище изготавливают из немагнитной стали, так как обычная сталь, являясь магнитным экраном, значительно ослабляет магнитное сцепление между статором перемешивающего устройства и ванной. Коэффициенты теплового расширения немагнитной и обычной стали неодинаковы, поэтому сварка их недопустима. В этом случае днище крепится к кожуху болтами.

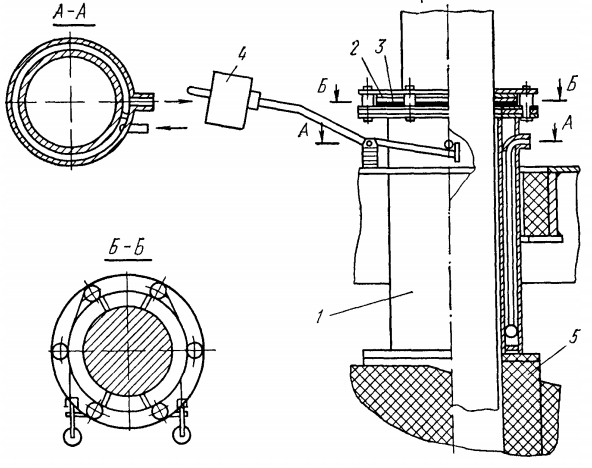

К нижней части кожуха приваривают кольцевой опорный брус, которым кожух опирается на четыре или восемь тумб с опорными и упорными роликами. Тумбы устанавливают на раме двухсекторной люльки (рисунок 5), опирающейся секторами на металлические фундаментные балки. Сдвиг люльки при наклоне печи предотвращается шипами, входящими при наклоне в отверстия фундаментных балок.

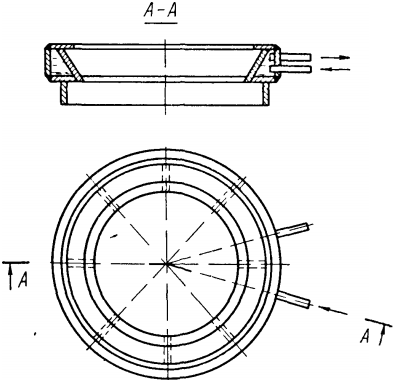

Сварное водоохлаждаемое сводовое кольцо имеет в поперечном сечении форму прямоугольной трапеции (рисунок 7). Такая конструкция кольца позволяет выполнять футеровку свода без специального пятового кирпича.

К нижней поверхности сводового кольца приваривают кольцевой нож, входящий при опускании свода в кольцеобразный желоб, приваренный к верхней части кожуха и заполненный магнезитовым порошком или мелким песком. Этим достигается герметичность соединения свода с кожухом. В своде печи имеются отверстия для установки патрубка системы газоотсоса и для ввода кислорода через сводовую фурму (рисунок 5).

В заслонках предусматриваются закрываемые крышкой отверстия («гляделки») размером 200—300 мм, через которые производят отбор проб, замер температуры металла и т. д.

В заслонках предусматриваются закрываемые крышкой отверстия («гляделки») размером 200—300 мм, через которые производят отбор проб, замер температуры металла и т. д.

К днищу и кожуху электропечи с противоположной рабочему окну стороны крепится футерованный шамотным кирпичом сливной желоб, для удобства транспортировки кожух печей большой емкости делают иногда разъемным. При монтаже отдельные части кожуха соединяют болтами и дополнительно места соединения заваривают.

Для повышения герметизации печного пространства между верхним торцом кожуха и сводовым кольцом устанавливают песочный затвор. Заполняемую песком коробку изготавливают из железного листа и приваривают к кожуху, а сводовое кольцо своим ножом при установке свода врезается в песок. На кожух электропечи, оборудованной механизмом поворота, наваривают зубчатый сектор, который входит в зацепление с зубчатой шестерней механизма поворота.

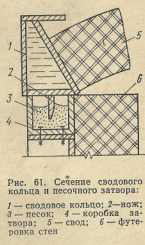

Основным элементом каркаса свода является сводовое кольцо, на которое и опирается свод. Сечение сводового

кольца может быть различным. На печах емкостью >30 т хорошо зарекомендовали себя сварные водоохлаждаемые кольца (рис. 61). Для транспортировки на кольце предусмотрены проушины, а для выпуска воды имеются отверстия, закрываемые пробками.

Электрододержатель, механизмы зажима и механизм перемещения электродов

Электрододержатели предназначены для удержания электродов на заданной высоте и для подвода к ним электрического тока. Конструкция электрододержателей должна удовлетворять ряду требований. Для уменьшения электрических потерь в контакте и предотвращения проскальзывания электродов конструкция электрододержателей должна обеспечивать плотный зажим электродов.

Электрододержатели должны быть достаточно жесткими, чтобы не прогибаться под действием силы тяжести электродов и исключить возможность вибрации. При длине дуги в несколько сантиметров вибрация или перемещение электрода на несколько миллиметров существенно влияют на стабильность горения дуги.

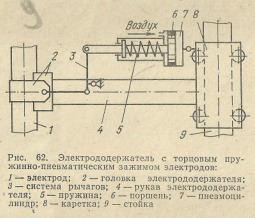

На рисунке 8 представлена схема электрододержателя с пружинно-пневматическим зажимом. Электрод прижимается к головке электрододержателя пружиной. Для освобождения электрода она сжимается поршнем пневмоцилиндра. Шток поршня соединен с головкой электрододержателя системой рычагов.

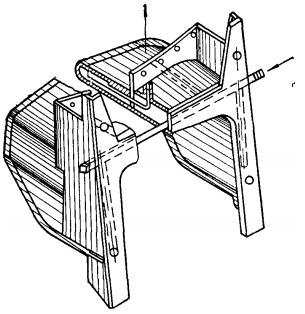

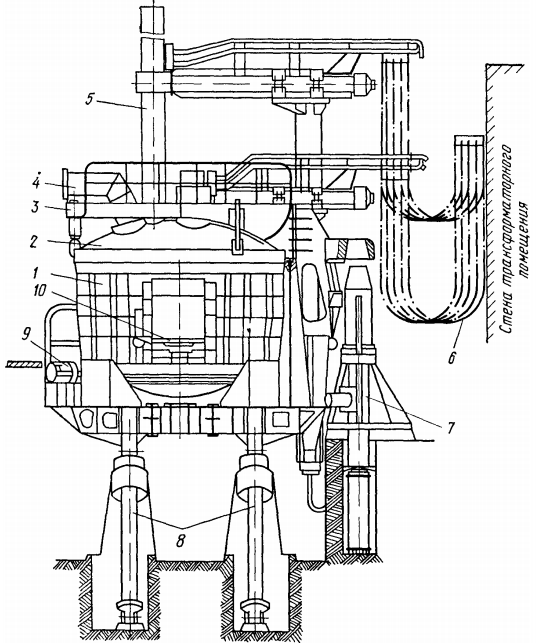

Электрододержатель (рисунок 9) состоит из головки, зажимающего устройства, рукава, каретки или телескопической стойки, жесткой части вторичного токоподвода и механизма перемещения электрода.

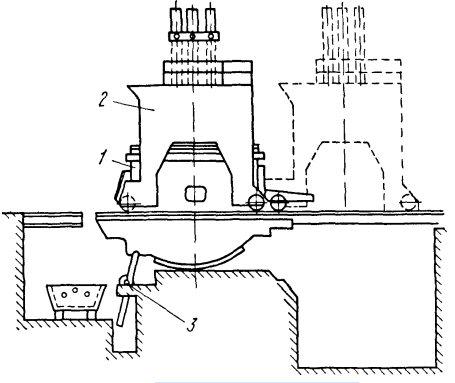

Головка электрододержателя состоит из двух, выполняющих разные функции, частей: механически прочного держателя и то ко подводящего устройства с возможно более малым электрическим сопротивлением. На печах ДСП-100 подвод тока к поверхности электрода осуществляется бронзовой водоохлаждаемой щекой, к которой электрод прижимается хомутом из немагнитной стали (см. рисунок 5).

На печах средней емкости электрод зажимается в неподвижном хомуте перемещением токоведущей щеки (рисунок 11). Токоведущие щеки изготовляют из красной меди, хромистой бронзы (1% Сr) или латуни (80% Си, 20% Zn). Поверхность контакта должна обеспечивать плотность тока в контакте, не превышающую допустимых значений. В частности, для контакта медь — графит рекомендуется, чтобы плотность тока не превышала 2,6 А/см2.

В процессе работы контактная поверхность щек окисляется, что значительно увеличивает контактное сопротивление и потери мощности в контакте. Для удаления окисной пленки контактную поверхность головки необходимо периодически очищать металлическими щетками. Окисление контактной поверхности тем меньше, чем ниже температура контактирующих поверхностей и чем плотнее контакт между ними. Поэтому головку электрододержателя выполняют водоохлаждаемой и используют зажимные устройства, обеспечивающие постоянное давление в контакте.

В настоящее время практически повсеместно применяют пружинно-пневматические зажимные устройства (рисунок 12). Зажим электрода осуществляется усилием пружины, передаваемым через рычаги и тяги на хомут. Электрод освобождается при подаче в пневмоцилиндр сжатого воздуха, который перемещает поршень и сжимает пружину.

Пружинно-пневматическая конструкция зажима обеспечивает постоянство контактного давления независимо от внешних условий—различного теплового расширения материала электрода и головки, давления воздуха в воздухопроводе и др. и позволяет с пульта печи дистанционно управлять зажимом электрода.

На печах с трансформаторами большой мощности применяют и чисто пневматические зажимные устройства, так как для зажимания электродов большого диаметра требуются очень мощные пружины. При падении давления в воздухопроводе пневмоцилиндр такого устройства автоматически подключается к резервному баллону, обеспечивающему нормальную работу устройства в течение суток.

Зажимные устройства на большегрузных печах располагают сверху, а на средних печах — внутри рукава, представляющего собой консоль коробчатого типа, сваренную из углового и листового железа и усиленную ребрами жесткости. К одному концу рукава крепят головку электрододержателя, другим рукав прикрепляют к каретке или подвижной стойке. На электропечах ДСП-100 участок рукава длиной 1,3 м от головки, работающий в особо тяжелых тепловых условиях, выполняют водоохлаждаемым.

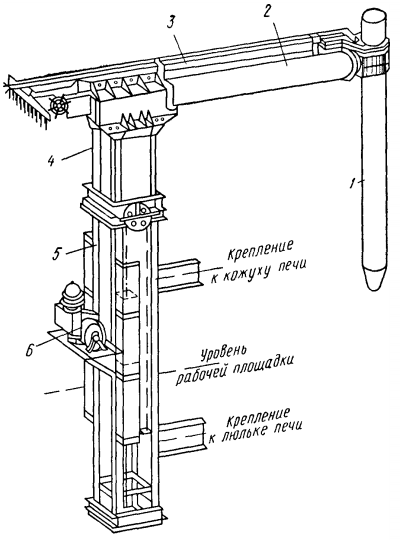

В конструкциях электрододержателя с кареткой подвижные части перемещаются вдоль вертикальных неподвижных стоек прямоугольного сечения. Для жесткого и точного перемещения электрода на необходимые расстояния поверхности стоек, по которым перекатываются 8 или 16 направляющих роликов каретки, должны быть строго параллельными. Перемещение каретки вверх и вниз осуществляется по схеме полиспаста на тросах либо каретку опирают на рейку; последняя приводится в действие специальным приводом (см. рисунок 5).

Для обеспечения необходимой жесткости все три стойки печи ДСП-100, опирающиеся на поворотную консольную площадку, внизу скреплены между собой раскосами, а вверху связаны общей площадкой. Значительная часть массы подвижных частей (электрода, рукава, каретки) уравновешивается контргрузом, размещенным внутри стоек.

Рукава электрододержателей печей средней емкости связаны с особой подвижной «телескопической» стойкой в одну Г-образную конструкцию, перемещающуюся вниз и вверх внутри неподвижной стойки (рисунок 13). Неподвижные стойки представляют собой три пустотелых колонн , связанные в одну общую конструкцию и покоящиеся на одной общей платформе. Вдоль неподвижных стоек в направляю щих перемещаются противовесы, частично уравновешивающие силу тяжести телескопической стойки и электрода.

В электрододержателях с телескопической стойкой упрощается расположение зажимного устройства и токоведущих шин, однако заметно возрастает масса подвижных частей и расход металла.

Ток к головке электрододержателя подводится шинами, закрепленными на изоляторах сверху рукава. На печах ДСП-100 используют 6 трубчатых водоохлаждаемых шин внутренним диаметром 60мм на каждую фазу. Для уменьшения потерь на гистерезис и вихревые токи в стойках и каретках шины располагают симметрично с двух сторон каретки, и поэтому наводимые в каретках и стойках магнитные поля, будучи направлены в противоположные стороны, взаимно ослабляются.

Перемещение каретки по неподвижной стойке или перемещение телескопической стойки, необходимое для поднятия электродов во время завалки шихты и регулирования длины дуги, осуществляется электромеханическим или гидравлическим приводом.

Электромеханический привод механизма перемещения электродов печи ДСП-100 (см. рисунок 5) состоит из электродвигателя постоянного тока, упругой муфты, червячного самотормозящего редуктора, зубчатых шестерни и рейки. Привод с жесткой реечной связью обеспечивает принудительный подъем и опускание электрода. При опускании электрода возможна поломка в случае попадания под него нетокопроводящих материалов. Чтобы предотвратить поломку, рейка воздействует на каретку не непосредственно, а через пружину. Давление рейки ограничивается конечным выключателем, отключающим двигатель при уменьшении длины пружины до определенного предела.

На некоторых печах применяют электромеханический привод с гибкой связью, когда перемещение каретке или телескопической стойке передается тросом, наматываемым на барабан лебедки. В этом случае опускание электрода осуществляется под действием собственного веса, вызывающим сматывание троса. Это исключает опасность поломки электрода при попадании под него не электропроводных материалов.

Недостатками гибкой связи является длительность времени запаздывания из-за упругой деформации троса и сложность замены троса.

На печах средней емкости серии ДСП использован гидравлический привод. Подъем электрода в этом случае осуществляется под действием давления рабочей жидкости в гидроцилиндре, а опускается он под действием собственного веса.

Использование гидропривода позволяет до минимума свести холостой ход двигателя и уменьшить таким образом запаздывание при ликвидации коротких замыканий. Основное затруднение при

использовании гидроприводов — сложность надежного и долговечного уплотнения его.

Экономайзеры

Через зазоры между электродами и огнеупорной кладкой свода из печи выходят печные газы, нагретые до высокой температуры. Если не принимать специальных мер по уплотнению этих зазоров, то цех окажется загазованным и в то же время из печи с газами будет уноситься много тепла. Это увеличит расход электроэнергии, приведет к подсосу в печь холодного атмосферного воздуха через рабочее окно. В результате атмосфера в печи может стать окислительной, что затруднит проведение восстановительных процессов. Особенно сильно газы, выбивающиеся через неплотности у электродов, влияют на расход электродов: за счет тепла газов и вследствие передачи тепла теплопроводностью от погруженной в печь части электрода его выступающая над сводом часть разогревается до температуры, превышающей 500° С, и интенсивно окисляется. При этом непосредственно у свода электрод быстро утоняется и в этом сечении возрастают плотность тока и потери на сопротивление, что вызывает прогрессирующий разогрев электрода и его окисление.

Для предотвращения интенсивного окисления электродов, понижения температуры выступающей над сводом части электродов, уменьшения количества проходящего через печь воздуха и уменьшения тепловых потерь с газами электродные отверстия уплотняют при помощи специальных устройств — экономайзеров.

На заводах опробован ряд конструкций уплотнителей, однако единой общепризнанной до сих пор нет. Одни экономайзеры не обеспечивают необходимую герметичность уплотнения, другие не находят широкого применения вследствие сложности конструкции.

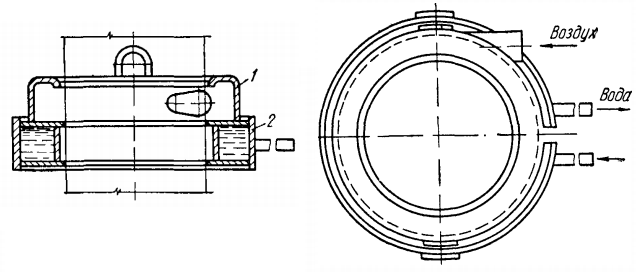

Наиболее простой конструкцией уплотнителя для электродных отверстий на печах с большим диаметром электрода (ДСП-100) является экономайзер Ново-Липецкого металлургического завода (рисунок 14), представляющий собой металлическую коробку, в которую тангенциально подается сжатый воздух. На других заводах электродные отверстия печей ДСП-100 герметизируют уплотнителями из огнеупорного кирпича, заключенного в металлическую обойму.

На печах средней и малой емкости применяют водоохлаждаемые экономайзеры в виде змеевика, кольца или цилиндра (рисунок 15).

Экономайзер конструкции Златоустовского металлургического завода (рисунок 16) состоит из водоохлаждаемого цилиндра, в верхней части которого имеются затягивающие секторы из жаропрочной стали, плотно прилегающие к электродам. Секторы установлены на асбесто-цементной изолирующей прокладке между фланцами. Для зажима секторов служат грузики. Нижний фланец изготовлен вместе с водоохлаждаемым цилиндром; верхний фланец крепится к нему болтами через изолирующие втулки. Уплотнения в собранном виде устанавливают на теплоизолирующее кольцо свода. Для разгрузки свода предусмотрен противовес, опора которого закреплена на листе между балками портала.

Внедрение экономайзеров этой конструкции позволило уменьшить расход электродов на 30—35% и на 25% снизить угар легкоокисляющихся легирующих элементов (алюминия, титана).

Однако экономайзер конструкции Златоустовского завода сложен в изготовлении. Применение экономайзеров змеевикового типа при водит к большим тепловым потерям, частым прогораниям и попаданию воды в рабочее пространство печи. Более просты и надежны в эксплуатации экономайзеры с уплотнением из шлаковой ваты и огнеупорной глины, но пользование ими из-за большой механической нагрузки на свод несколько снижает его стойкость.

Большое значение имеет способ установки экономайзеров. Погруженные в зазоры между электродами и сводом холодильники охлаждают не только электрод, но и свод, благодаря чему увеличивается стойкость свода. Однако глубоко погруженный экономайзер может соприкасаться с сильно нагретым слоем свода, а при высоких температурах хромомагнезитовые и магнезитохромитовые огнеупоры электродопроводны. Чтобы уменьшить опасность прогорания холодильника, электродные отверстия выкладывают высокоглиноземистым кирпичом, сохраняющим большое электрическое сопротивление и при высоких температурах; экономайзеры погружаютв зазоры не на всю толщину свода, а лишь на часть ее.

Масса экономайзера с водой может достигать нескольких сотен килограммов. Чтобы разгрузить свод, холодильники целесообразно подвешивать к сводовому кольцу или к специальным балкам, например так, как показано на рисунки 17.

Механизм наклона, поворота и перемещения корпуса и свода печи

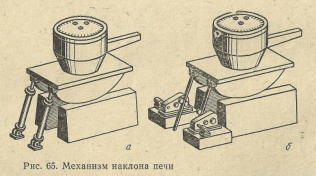

Механизм наклона печи

Механизм наклона печи предназначен для наклона печи в сторону сталевыпускного отверстия для слива металла и шлака в конце плавки и для наклона печи в сторону рабочей площадки при скачивании шлака или сходе его из печи самотеком. Полный слив металла и шлака из печи обеспечивается при наклоне печи на угол 40—45°. Поэтому механизм наклона должен обеспечивать плавный наклон печи желательно с регулируемой скоростью в сторону разливочного пролета на угол 40—45° и в сторону рабочего окна — на угол 10—15°. Расположение механизма должно исключать засорение его брызгами металла и шлака и гарантировать возможность наклона печи в случае прорыва металлом подины.

Эти требования могут быть удовлетворены при установке двух независимых друг от друга механизмов наклона, расположенных сбоку печи под рабочей площадкой.

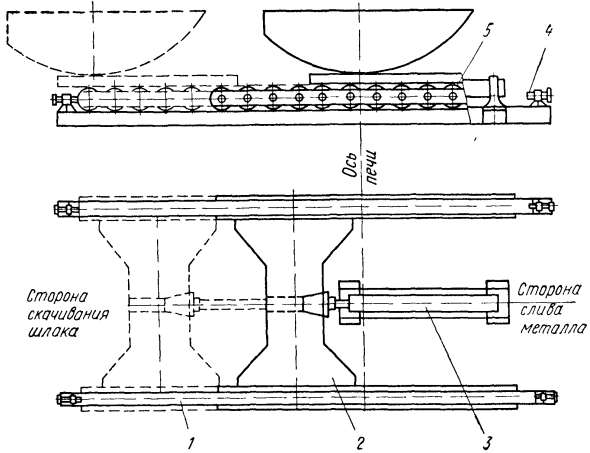

Печи большой емкости серии ДСП оборудованы двумя электро-механическими приводами (см. рисунок 5). Каждый привод состоит из электродвигателя переменного тока, электромагнитного тормоза, трехступенчатого цилиндрического редуктора, вала с шестерней и подшипниками в направляющей коробке, зубчатой рейки, находящейся в зацеплении с шестерней и шарнирно связанной с сектором люльки.

Наклон печи осуществляется одновременным (параллельным) включением двух приводных электродвигателей. В случае выхода из строя одного из двигателей имеется возможность осуществить наклон печи одним двигателем с его кратковременной перегрузкой. В этом случае необходимо ослабить тормоз на аварийном двигателе.

Время для наклона на 45° составляет 1,4 мин, ход рейки при этом равен 4250 мм, скорость перемещения зубчатой рейки наклона равна 3 м/мин.

Печи малой и средней емкости серий ДСП и ДСВ оборудованы гидравлическим приводом механизма наклона (см. рисунок 13). Два цилиндра укреплены на опорах фундамента, а штоки шарнирно соединены с секторами люльки.

Гидравлический привод проще и надежнее в эксплуатации. Но на печах большой емкости его применение ограничивается необходимостью использовать гидроцилиндры большой длины, обусловленной большими размерами печи, а также необходимостью создавать очень большие давления в цилиндре для наклона печи с большой садкой. Такие гидроцилиндры трудно изготавливать, а в процессе эксплуатации в местах сочленения скользящих поверхностей быстро изнашиваются уплотнения. Поэтому гидравлический привод механизма наклона получил широкое распространение лишь на печах малой и средней емкости.

Люлька печи перекатывается по горизонтальным фундаментным балкам (рисунок 17). Для исключения бокового смещения люльки в опорных плоскостях фундаментных балок имеются отверстия, в которые входят шипы сегментов люльки.

К механизму наклона печи предъявляют следующие требования:

- плавный и регулируемый по скорости наклон печи в сторону сливного желоба для слива металла и шлака в ковш и в сторону загрузочного окна для скачивания шлака;

- обеспечение по возможности вертикального направления струи металла в ковш, что способствует меньшему размыву футеровки ковша и требует меньшего маневрирования краном в момент выпуска металла из ковша;

- надежность работы при минимальных размерах. Привод механизма наклона печи может быть гидравлическим (рис. 65, а) или электрическим (рис. 65,б). Крупные электропечи имеют два привода. Вращение от электродвигателя через зубчатую муфту передается цилиндрическому редуктору и зубчатой рейке, которая шарнирно соединена с сегментом люльки печи.

Гидравлические механизмы наклона применяют на печах емкостью 3—60 т. Эти механизмы просты по устройству, несложны в обслуживании и надежны в работе.

Механизм наклона печи обязательно снабжается ограничителями (выключателями тока), автоматически выключающими ток, когда наклон печи достигает предельной величины. На горизонтальных станинах со стороны сливного желоба должны быть дополнительно установлены башмаки-упоры, а на нижних концах толкающих реек должны быть упорные кольца, исключающие возможность выхода реек из зацепления с ведущими шестернями.

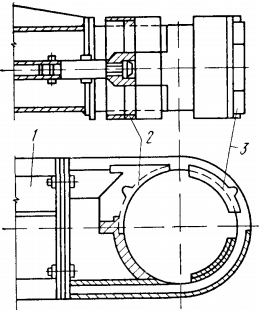

При оборудовании печи механизмом поворота на люльке монтируются опорные и упорные ролики, а к днищу крепится кольцевой рельс, который при вращении корпуса катится по опорным роликам. Корпус вращается при помощи зубчатого сегмента, закрепленного на днище и входящего в зацепление с редуктором электродвигателя.

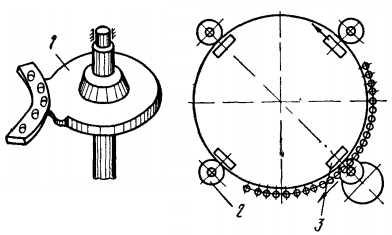

Механизм поворота корпуса

Механизм поворота корпуса предназначен для поворота корпуса печи вокруг вертикальной оси на угол 40° в одну и другую сторону относительно нормального положения. Такой поворот позволяет прожигать не три, а девять колодцев под электродами, что ускоряет плавление металла, особенно при использовании легковесной шихты в печах большой емкости.

Принципиальная схема механизма поворота корпуса (ванны) показана на рисунки 18. Для поворота ванны со скоростью 0,17 об/мин (градус в секунду) установлены электродвигатель, косозубчатый трехступенчатый редуктор, соединенный с двигателем при помощи зубчатой муфты, и тормозное устройство. Коническая шестерня с расположенным под ней зубчатым диском насажены на приводной вал редуктора. Диск находится в зацеплении с зубчатым сектором, закрепленным на кожухе печи. Кожух печи с кольцевым рельсом на нижнем торце опирается на тумбы с опорно-упорными роликами, установленными на люльке в вертикальных и горизонтальных плоскостях и вращающимися в подшипниках скольжения.

Механизмами поворота оборудованы практически все печи серий ДСП и ДСВ. Однако опыт эксплуатации печей малой и средней емкости ставит под сомнение целесообразность поворота ванны, так как увеличение длительности плавления, вызванное необходимостью поднимать электроды и свод при повороте ванны и дополнительными потерями тепла от поднятых электродов и свода, часто не компенсируется преимуществами прожигания девяти колодцев вместо трех. По этой причине механизмы поворота ванны на многих действующих печах малой и средней емкости либо демонтированы, либо не используются.

Механизм выката ванны

Механизм выката ванны предназначен для выката ванны печей серии ДСВ в сторону печного пролета для загрузки шихты бадьей. Этот механизм представляет собой гидроцилиндр, жестко закрепленный на фундаменте печи между опорными секторами, шток которого шарнирно соединен с опорами секторов печи (рисунок 19). Для защиты гидроцилиндра от брызг металла и шлака сверху его накрывают металлическим кожухом.

Выкат ванны осуществляется по рольгангу, на который устанавливают секторы печи. Передняя часть рабочей площадки, мешающая выкату, опускается при помощи специального механизма и вместе с печью откатывается, заходя под остающуюся часть рабочей площадки. Масса перемещаемых частей печи с выкатным корпусом после загрузки шихты составляет сотни тонн, в связи с чем требуется применение мощной тележки, массивных и длинных фундаментов. Отодвигаемая часть рабочей площадки и фундаменты загромождают пространство под рабочей площадкой и затрудняют уборку шлака.

Портал должен опираться на два индивидуальных сектора, а для наклона печи опорные секторы печи и портала должны жестко соединяться с помощью замковых устройств.

В последнее время предпочтение отдают более простым и более удобным в эксплуатации печам серии ДСП, у которых рабочее пространство для загрузки шихты сверху открывается, для чего поднимается и отворачивается в сторону свод.

Механизм подъема свода

Механизм подъема свода предназначен для подъема свода на 120—150 мм при выкате ванны или при отвороте свода и на 40—50 мм при вращении корпуса.

Механизм подъема свода печи ДСП-100 состоит из двух электродвигателей, двух червячно-винтовых редукторов, промежуточного вала и двух систем соединения редукторов с цепями подъема свода (рисунок 20). Свод на цепях Галля подвешен в четырех точках к Г-образному полупорталу. Каждая из цепей перекинута через два блока с выступами для цепей. Средние части цепей, не перемещающиеся по блокам, заменены пластинчатыми тягами. Регулировка натяжения цепей и величина подъема свода над кожухом осуществляются с помощью стяжных гаек. При включении контроллера подъема свода одновременно приходят в движение оба двигателя. Двигатели через зубчатые муфты передают вращение однозаходным червякам редукторов. Червяки передают крутящий момент червячным колесам, в ступицах которых закреплены бронзовые гайки. Вращаясь, гайки опускают вниз винты, вращение которых предотвращается шлицами, нарезанными на верхней части винтов и входящими в пазы шлицев на втулке верхнего стакана. При движении вниз винты редукторов увлекают за собой рычажно-цепную систему, перекинутую через блоки, к концам которой при помощи подвесок подвешен свод. Свод поднимается со скоростью 0,85 м/мин. Опускание свода происходит при включении двигателей в обратную сторону.

На печах серии ДСВ подъем свода осуществляется при помощи гидроцилиндра, расположенного вертикально на боковой стороне портала.

На печах средней емкости серии ДСП свод подвешен к несущей траверсе, состоящей из полупортала и шахты (см. рисунок 13). Траверса во время плавки четырьмя коническими штырями сочленяется С двумя опорными тумбами из листовой стали, установленными на люльке печи со стороны трансформатора.

Траверса вместе со сводом поднимается гидравлическим цилиндром одностороннего действия с помощью толкателя, перемещающегося в текстолитовых подшипниках корпуса, установленного на отдельной фундаментной раме. Поднимаясь, толкатель своей верхней конической частью и боковым упором входит в сочленение с коническим гнездом и наклонной опорной накладкой шахты и поднимает вверх траверсу.

Механизм поворота свода

Открывание рабочего пространства печей ДСП для загрузки шихты осуществляют отворотом свода в сторону разливочного пролета на угол 80—85°.

Полупортал печи ДСП-100 опирается на поворотную консольную площадку, которая в свою очередь опирается на вертикальный вал диаметром 750 мм, вращающийся в двух радиальных роликовых подшипниках и опирающийся на шариковый упорный подшипник. На валу закреплен стальной сектор с коническими зубьями, находящимися в зацеплении с зубьями шестерни, насаженной на выходной вал трехступенчатого редуктора. Поворот вала со скоростью 0,44 об/мин осуществляется электродвигателем. На отворот свода требуется 30с. В положении, когда свод находится над ванной печи, поворотный вал фиксируется стопорным устройством.

Недостатком такой конструкции является то, что вся осевая нагрузка (порядка 200 т) и нагрузка от изгибающего момента (около 500 т) воспринимаются подшипниками.

На печах средней емкости поворот системы вокруг оси толкателя механизма подъема свода осуществляется горизонтальной зубчатой рейкой, находящейся в зацеплении с телом толкателя. Рейка жестко соединена со штоками двух гидроцилиндров одностороннего действия. При подаче жидкости в один из цилиндров рейка перемещается в ту или обратную сторону и поворачивает свод. В конечном положении свод фиксируется стопорными устройствами. Гидравлическая блокировка позволяет производить поворот свода только после подъема его на требуемую высоту.

Водяное охлаждение

Водоохлаждаемыми элементами дуговой печи являются экономайзеры, рукава электрододержателей. П-образная арка и заслонка рабочего окна, сводовое кольцо, кислородная фурма, патрубок газоотвода, токоведущие трубы и гибкие кабели вторичного токоподвода. В некоторых случаях применяют охлаждение свода, кладки стен, верхнего пояса жесткости, кожуха у сталевыпускного отверстия.

Система водоохлажден и я состоит из распределителей, сливных воронок и труб. Сечение отводящих труб на случай парообразования должно быть несколько больше, чем подводящих. С целью предотвращения образования паровых «пробок» и для более интенсивного охлаждения наиболее горячих участков экономайзеров и фурм вода подается в нижнюю часть водяной рубашки, а отводится с самого высокого места. На трубах, отводящих воду из коллекторов (распределителей), устанавливают вентили, с помощью которых можно регулировать подачу воды в каждый водоохлаждаемый элемент. Поступление воды регулируют таким образом, чтобы температура ее на выходе не превышала 50°С. При более высокой температуре в водоохлаждаемых элементах образуется накипь, ухудшающая отвод тепла. Гибкие кабели и токоведущие трубы вторичного токоподвода охлаждают химически очищенной водой.

На сливных ветвях системы охлаждения устанавливают электро-контактные манометры, сигнализирующие о падении давления в системе. В стоке воды из всех элементов в водосборную воронку предусматривают участок открытой струи, чтобы можно было визуально следить за движением воды и исключить замыкания тока через нее.

Уплотняющие кольца

Для предотвращения поломки электродов при деформации свода в процессе разогрева и эксплуатации отверстия в своде под электроды делают обычно на 30—50 мм больше диаметра электрода. В образующиеся зазоры будут выбиваться нагретые до высокой температуры печные газы, что, с одной стороны, увеличивает потери тепла в рабочем пространстве печи и, с другой, приводит к значительному нагреву электродов и интенсивному их окислению. Это следствие неплотности между электродами и кладкой свода можно уменьшить, применяя уплотняющие кольца, получившие в литературе различные названия: экономайзеры, сводовые холодильники, охладительные устройства и т. д.

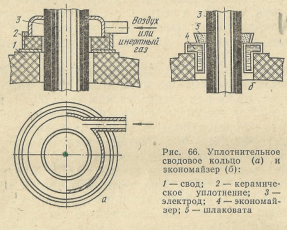

На больших электропечах хорошо зарекомендовали себя газодинамические уплотняющие кольца (рис. 66, а). На кольцо из огнеупорного бетона в этом случае устанавливают металлическое кольцо прямоугольного сечения, к которому тангенциально подводится воздух. Воздушный поток препятствует выбиванию газов из печи вокруг электродов. Уплотняющие кольца и подводящие к ним воздух трубки изолируют от каркаса свода и одно от другого во избежание короткого замыкания.

На печах малой и средней емкости находят широкое . распространение уплотняющие кольца с водяным охлаждением (экономайзеры). Для большего уплотнения зазора между сводом и экономайзером иногда предусматривается дополнительное уплотнение шлаковатой (рис. 66,б).

Установка электромагнитного перемешивания

В электропечах большой емкости перемешивание металла, особенно в восстановительный период, ухудшается. Для улучшения перемешивания металла в ванне, обеспечивающего равномерное распределение примесей в ванне, и равномерный ее нагрев, применяют электромагнитное перемешивание.

Электромагнитное перемешивание металла в ванне осуществляется благодаря взаимодействию движущегося магнитного потока с наводимым им вихревыми токами в жидком металле. Движущееся магнитное поле создается статором, размещаемым под днищем печи. Статор имеет две обмотки, одна из которых разделена на две части, питание осуществляется от двух однофазных генераторов переменного тока низкой частоты. Обе части разделенной обмотки находятся по краям статора, а неразделенная обмотка — посередине между ними. Переключая обмотки, получают различные результирующие магнитные потоки, создаваемые статором: бегущий магнитный поток и поток перемешивания. При бегущем магнитном потоке результирующий магнитный поток обеспечивает направленное движение металла, а следовательно, и шлака, что улучшает удаление шлака из печи. Поэтому подобный режим называется режимом скачивания. При перемешивании возникают противоположно направленные в жидком металле магнитные потоки, что заметно улучшает перемешивание металла.

Мощность статора для 100-т электропечей составляет 560 кВ·А, для 200-т печей — 1100 кВ·А. На отечественных заводах электропечи емкостью >25 т оборудуют установками электромагнитного перемешивания.