Конструкции печей

Для плавки вторичных бронз и латуней используются отражательные печи, работающие на жидком или высококалорийном газовом топливе. На отечественных заводах получили распространение печи с поворотным движением пламени, аналогичные по конструкции печам, применяемым для плавки алюминия.

Разница в удельных весах медных и алюминиевых сплавов заметно отражается на размерах печей: печи для производства бронз и латуней имеют меньшие размеры ванны и соответственно меньшие габариты, чем печи для плавки алюминия. При плавке на чушковый металл используются печи емкостью 5—20 т.

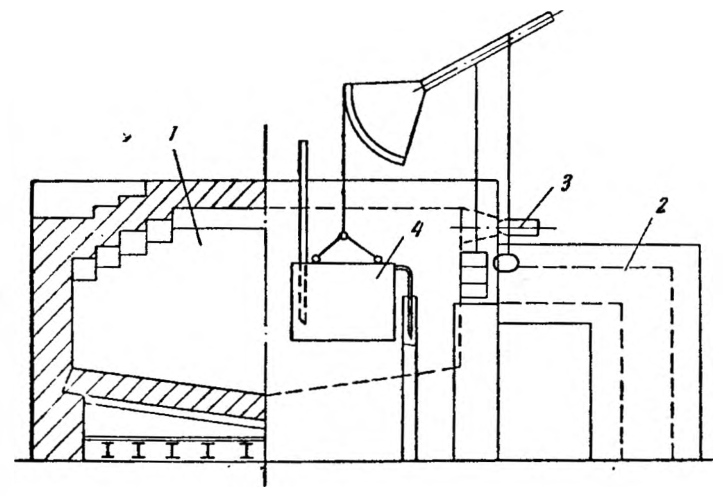

В зависимости от размеров печей расстояние между рабочим окном и задней стенкой колеблется от 1,5 до 2,5 м, а глубина ванны — от 0,15 до 0,45 м. В печах большой емкости (рис. 100) сделаны два рабочих окна в боковой стенке, а в малых одно в торцовой стенке. Печи для литейных целей (отливка слитков, втулок и др.) сооружают емкостью 1,5—2,5 т.

1 — рабочее пространство печи; 2 — боров; 3 — форсунка; 4 — водоохлаждаемая дверца

Стены от подины до уровня ванны металла футеруют хромомагнезитовым кирпичом, выше ванны — шамотным. Под делают из шамотного кирпича с кварцевой наваркой. Свод сооружают из динасового кирпича. Тяги печей имеют пружины для компенсации теплового расширения кладки. Дверцы рабочих окон делают водоохлаждаемыми, а подъем их механизирован. Сырье на больших печах загружают мульдозавалочными машинами. Металл выпускают непосредственно из летки на разливочную машину или в разливочный ковш, когда металл предназначается для литейных целей.

Тепло отходящих газов используется для нагрева котлов-утилизаторов, после чего газы поступают на пылеулавливаниедля извлечения содержащихся в них металлов.

Недостатками отражательной плавки являются большая трудоемкость обслуживания, а также значительные потери металла от окисления. Если имеется пылеулавливание, потери с газами не являются безвозвратными.

Поведение металлов при плавке

Значительные потери цинка являются существенным недостатком отражательной плавки. Окись цинка уносится с дымовыми газами и улавливается в пылеуловнтельных установках. В отражательной печи частично улетучивается и окисляется свинец. Медь и олово при плавке вторичных бронз и латуней практически не испаряются.

Восстановительная атмосфера, содержащая водород, вредно влияет на качество выплавляемой меди и ее сплавов. Растворимость водорода в меди при температурах 1100 и 1400° соответственно достигает 6 и 12 см3 на 100 г металла. Присутствие в меди кислорода снижает растворимость водорода вследствие образования водяного пара, удаляющегося из металла.

Совместное присутствие в металле водорода и кислорода может явиться причиной образования пузырей и других дефектов, называемых «водородной болезнью».

Если в продуктах горения присутствует сернистый газ, медь взаимодействует с образованием сульфида меди:

SO2 + 6Cu ⇔ Cu2S + 2Cu2O.

В условиях, когда реакция идет справа налево, в металле вследствие выделения сернистого газа образуются газовые раковины. В окислительной атмосфере медь окисляется до закиси, растворимой в жидкой меди, что играет большую роль при рафинировании медных сплавов.

Закись меди является окислителем олова, алюминия, кремния и т. д., а потому перед введением их в сплав медь раскисляют фосфором. Во вторичных оловянных бронзах и латунях роль раскислителя меди играет содержащийся в них цинк, который в этом отношении действует сильнее фосфора.

Присутствие в металле твердых частиц (окислов алюминия, кремния, марганца, а особенно олова) вредно сказывается на качестве сплава, так как понижается его жидкотекучесть, пластичность и ухудшаются механические и антифрикционные свойства.

Защита металла при плавке

Покровные флюсы и древесный уголь, загружаемые при плавке, служат защитой металла от окисления. Расход флюсов по сравнению с плавкой алюминиевых сплавов незначительный.

Слой древесного угля на ванне жидкого металла является хорошим изолятором тепла, а также предохраняет жидкий металл от окисления и абсорбирует газы.

Технология плавки медных сплавов

При производстве медных сплавов из чистых металлов выработалась следующая технология плавки:

- плавка меди под слоем древесного угля;

- раскисление меди фосфором;

- введение в жидкую медь компонентов сплава.

При производстве медных сплавов из вторичных металлов сначала плавят кусковой лом для получения жидкой ванны, а затем загружают другие составляющие шихты. Раскисление меди фосфором при плавке вторичных оловянных бронз не применяют. В печи создается слабо окислительная или нейтральная атмосфера.

При разливе сплава в изложницы поверхность чушек посыпают мелким древесным углем для уменьшения окисления и получения гладкой поверхности.

После разлива металла пороги рабочих окон, стены и под горячей печи очищаются. Летку очищают от сплесков и шлака, а затем заделывают огнеупорной глиной.

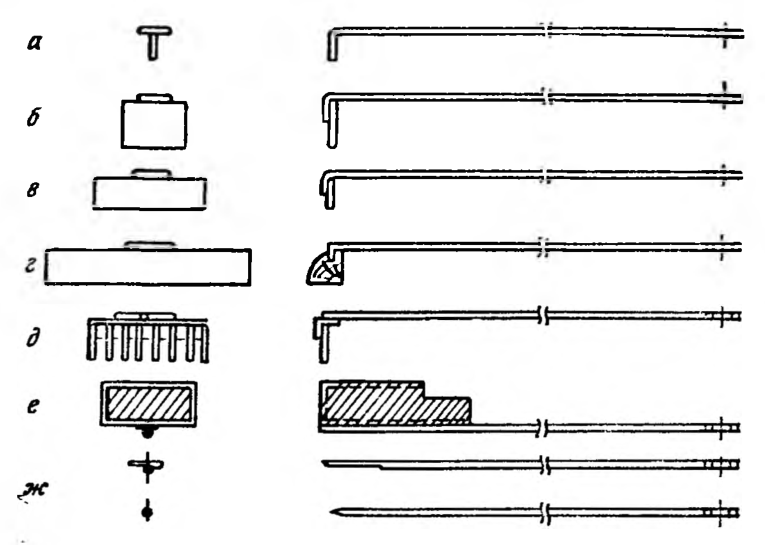

Сырье в предварительно очищенную от настылей и разогретую печь загружают завалочной машиной и равномерно распределяют по всей ванне печи. Режим нагрева меняют в зависимости от состава шихты: при расплавлении красной меди он более интенсивный, чем при плавке латунного сырья. Твердую шихту перемешивают, растаскивают пакеты посредством стальной клюшки (см. рис. 58).

а — клюшка; б — скребок для перемешивания шихты; в — скребок для чистки пода печи; г — гребок для съема шлака; д — грабли для удаления железа; е — короб для введения магния и рафинирования флюсом; ж — инструмент для чистки печи

Тугоплавкую шихту необходимо загружать в места наивысших температур печи, так, например, лом меди и чушки черновой бронзы загружают поверх прочей шихты, подвергая их непосредственному нагреву пламенем. Флюс иногда заранее перемешивают с металлической шихтой и в таком виде загружают в печь одновременно с сырьем. В процессе плавки периодически через 10—15 мин. перемешивают жидкую ванну и втворяют в нее твердую шихту клюшкой. Перемешивание ведут как в верхних, так и в нижних слоях ванны, не допуская налипания размягшей шихты на подину печи. Скачивание шлаков производят гребком (см. рис. 58) в шлаковницы. После удаления шлаков в ванну вводят цинк, олово, алюминий, кремний, марганец и т. д. Подшихтовочные материалы необходимо подогревать на пороге печи или в мульде, которую выдерживают некоторое время в печи. Цинк погружают в глубь ванны и перемешивают, при этом устраняется бурное вскипание и сокращаются потери. Олово втворяют при непрерывном вмешивании его в жидкую ванну. Материалы с малым удельным весом непрерывно погружают и вмешивают в жидкую ванну до полного растворения.

Металл из печи можно выпускать непосредственно в изложницы разливочной машины, установленной у печи, или в разливочные ковши, в которых металл подают для литейных целей. При заливке в изложницы летку пробивают тонким ломиком, который оставляют в ней для регулирования струи металла при разливе. Изложницы предварительно подогревают.

Разливочные ковши необходимо обмазывать глиной и прокаливать при 600—700°.

После выпуска металла в печи может оставаться застой металла для последующей плавки. Если металл выпускается полностью, печь очищают.

При заделке летки в глиняную пробку на 2/3 длины забивают ломик, что облегчает пробивание летки при выпуске металла.

Подготовка рабочего места

Рабочий инструмент, применяемый при плавке, должен находиться в определенном месте.

Для опоры инструмента у рабочих окон устанавливают массивные штанги. Заготавливают чугунные шлаковницы. На одну печь емкостью 10—15 т необходим следующий набор инструмента, шт.:

Клюшки ………………………………………… 6

Гребки для шлака…………………………… 2

Лопаты совковые, стальные …………… 2

Штанги для опоры инструмента ……. 2

Ломики …………………………………………. 2

Притычки ……………………………………… 2

Счищалки разные …………………………. 4

Кувалды…………………………………………. 2

Необходимо заготовить хорошо прокаленный и просеянный древесный уголь для засыпки на зеркало металла и древесноугольную мелочь для присыпания поверхности чушек.

При заливке металла в литейные формы необходимо иметь запас хорошо обмазанных огнеупорной глиной и прокаленных разливочных горшков.

Плавка оловянной бронзы

Плавку бронзы можно вести с загрузкой сырья на сухой под печи или с загрузкой в переходящую жидкую ванну. Печь разогревают до температуры 1200° (светло-оранжевый цвет футеровки). Сначала на сухой под загружают плотную шихту с невысоким содержанием цинка и покрывают ее флюсом. Дверцы рабочих окон печи закрывают. Топливо подают сначала в незначительном количестве для обжига содержащихся в шихте масел, а затем поддерживают максимально возможную температуру. Перемешивают через каждые 10—15 мин. В печи поддерживают положительное давление и слегка окислительную атмосферу. Футеровка печи накаляется до белого каления (1300°). Пакетированный лом и радиаторы плавят с загрузкой в несколько приемов, каждую следующую порцию загружают по оплавлении предыдущей. Стружку плавят при загрузке в жидкую ванну, защищают ее от окисления флюсами. В последнюю очередь загружают латунь. После удаления шлаков в жидкий металл вводят цинк, свинец, олово.

Бронзу часто плавят с переходящей ванной, оставляя каждый раз после выливки металла часть жидкой ванны — застой. В этом случае выпускное отверстие делают выше уровня пода печи, чтобы при выпуске 20—30% металла оставалось в печи. Порядок загрузки шихты следующий: сначала в жидкий металл грузят латунную и бронзовую стружку, затем загружают радиаторы и прочий латунный лом, лом бронзы и в последнюю очередь медь и чушки черновой бронзы. При этом шихта лучше приминается и погружается в жидкую ванну, а тугоплавкие компоненты шихты подвергаются более интенсивному нагреву.

Шихту, засоренную механическими примесями стальных деталей плавят при более холодном ходе печи (загрузка при 1100°, плавка при 1200°).

Плавка вторичных латуней

Латуни плавят в печах емкостью не более 5 т. Емкость ограничивается для сокращения времени плавки ввиду значительных потерь цинка. Для образования ванны плавят плотный латунный лом. В дальнейшем в процессе работы печи на выплавке латуней после каждой плавки оставляют застой 20—30% емкости печи. Металл покрывают флюсом. В жидкую ванну грузят сырье в следующем порядке: стружка, обрезь, пакеты и лом. В печи поддерживают нейтральную или слабо окислительную атмосферу. Небольшое положительное давление на уровне порога рабочих окон должно гарантировать от подсоса воздуха в печь. Латунные корольки, извлекаемые из шлаков, плавят под покровом древесного угля и криолита. Корольки загружают в жидкую ванну и придавливают тяжелой шихтой. Цинк и свинец вводят в конце плавки подогретыми до 100—120°. Нагревать цинк выше указанной температуры не рекомендуется.

После введения свинца металл хорошо промешивают, снимают шлаки, поверхность ванны покрывают слоем древесного угля. Температура металла при выпуске из печи должна быть в пределах 1050—1100°.

Плавка специальных бронз и латуней

Алюминиевые бронзы плавят в отдельной печи, так как даже при многократных промывочных плавках не удается избавиться от олова, цинка и свинца, заносимых в печь оловянными бронзами и латунями. Емкость печей не превышает 5 т. Плавку ведут с переходящей ванной. В печи поддерживают нейтральную или слабо окисленную атмосферу.

При отсутствии переходящей ванны сначала загружают лом меди в виде кусковых отходов или пакетов. После расплавления меди вводят железо в виде отходов биметалла или железной стружки, затем загружают лигатуру Cu—Mn и в последнюю очередь алюминий. Температура металла в процессе приготовления алюминиевых бронз не должна превышать 1200°, так как при более высоких температурах начинается сильное окисление металла и склонность его к газонасыщению.

При плавке алюминиевых бронз в состав флюса вводят криолит, растворяющий глинозем.

Кремнистые латуни плавят с переходящей ванной. Большое внимание следует уделять подготовке шихты — отсутствию влаги и масел, так как масла являются причиной загазованности металла. На поверхность ванны наводят флюс, а затем загружают кремний, стружку, лом. На верх имеющейся в печи шихты грузят красную медь. Если сначала загрузить медь, а сверху латунь, то латунь может первой расплавиться и обволакивать нерасплавленные куски меди, что замедлит процесс плавления шихты. Первый период нагрев шихты ведут на слабом пламени. После выгорания масел подачу топлива увеличивают. Ванну перемешивают осторожно. Удаляют шлаки и затем разливают латунь при температуре 1160°.

Литье бронзовых втулок и цилиндрических слитков

Из антифрикционных бронз ОЦС6-6-3 и ОЦС5-5-5 изготавливаются втулки и цилиндрические слитки, которые являются заготовками для производства подшипников и других изделий. Втулки малых размеров отливают в кокиль с земляным стержнем, больших размеров — на машинах центробежного литья. Слитки различных размеров можно отливать на специальных установках с вакуумным всасыванием или в чугунных кокилях.

Металл плавят в небольших отражательных печах. Лом и отходы, употребляемые в шихту, должны быть особенно чистыми, без стальных приделок. Процесс плавки ведут, как описано выше. После окончания плавки металл рафинируют медной окалиной для удаления примесей алюминия, кремния и серы. После чего шлаки снимают, поверхность металла покрывают слоем древесного угля, прекращают подачу топлива и воздуха. Температура металла перед выпуском должна быть 1200—1250°.

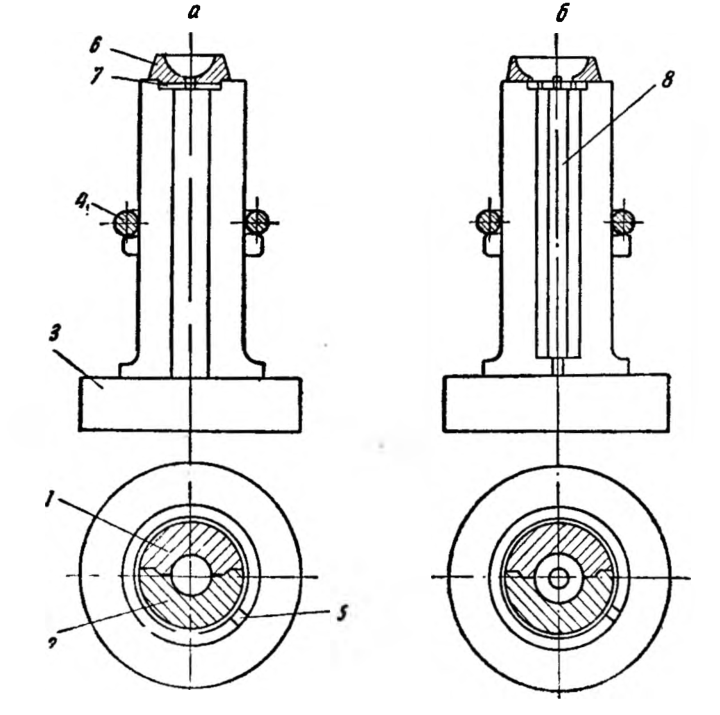

Кокиль для отливки цилиндрических слитков (рис. 101, а) состоит из двух боковых половинок 1 к 2, чугунного поддона 3, стального кольца 4 и клина 5. На кокиль устанавливают чугунную воронку 6, между кокилем и воронкой кладут песчаную диафрагму 7, имеющую небольшое отверстие, через которое металл из воронки заливается в кокиль. После затвердевания металла в месте установки диафрагмы образуется тонкая шейка, соединяющая болванку с воронкой. Кокиль разбирают, когда металл еще сильно нагрет и обладает хрупкостью, ударом молотка сшибают воронку, отделяя тем самым литник от слитка (для разборки нужно выбить клин 5 и снять кольцо 4). Кокиль для отливки втулок (рис. 101,6) отличается наличием земляного стержня 8.

Для изготовления стержней и диафрагм применяют следующие материалы, %:

Песок К 50/100 …………………………..62

Стержневая оборотная земля …..22,5

Песок П 200/270 ……………………. 15,0

Крепитель ……………………………….. 0,5

В качестве крепителя может применяться декстрин или его заменители.

Составленную смесь загружают в бегуны, добавляют воду. Обработка в бегунах продолжается 20 мин., после чего смесь выгружают и подают на сито с размером ячеек 2 мм. На сите отделяют от готовой смеси крупные комья земли. Массу формуют в стержневых ящиках. При изготовлении стержня в середину вставляют проволочный каркас, в ящик засыпают формовочную массу и утрамбовывают. Стержни накалывают для прохода газов, вынимают из ящиков и укладывают на плиту, посыпанную песком. Плиты с отформованным материалом устанавливают в сушильный шкаф, где сушат их при 190—200° в течение 1 часа. По окончании сушки плиты вытаскивают, материал охлаждается на воздухе вместе с плитами.

Кокили перед заливкой металла очищают от нагара и окалины зубилами, шаберами, проволочной щеткой. Пыль сдувают мехами, после этого их протирают тряпками. Очищенные кокили смазывают при 150—200°, после этого их собирают.

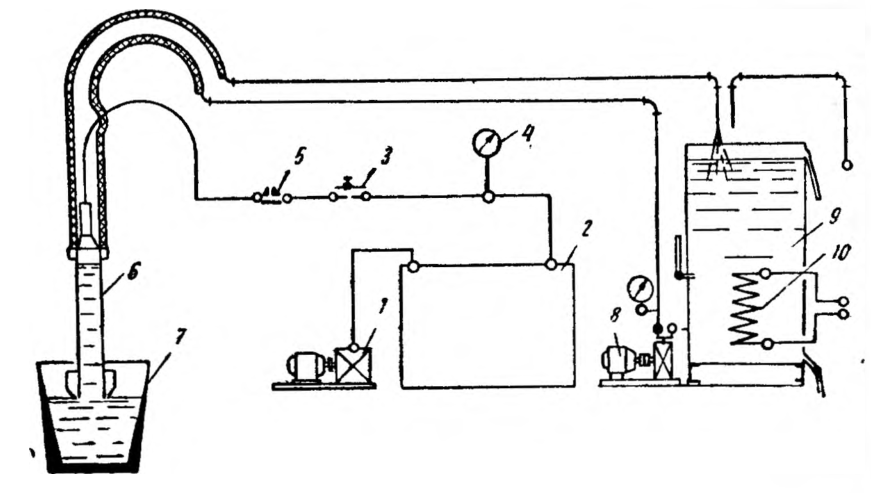

Установка для литья слитков методом вакуумного всасывания (рис. 102) состоит из вакуумного насоса 1, баллона 2, игольчатого натекателя 3, вакуумметра 4, трехходового крана 5, кристаллизатора 6 и тигля с жидким металлом 7. Кристаллизатор является формой для отливки слитков. Он представляет собой охлаждаемый водой кессон, внутренняя полость которого подключается к вакуумной линии. Воду для охлаждения кристаллизатора подают под давлением от насоса 8. В цепи охлаждающей воды имеется бак 9 со змеевиком 10 для подогрева воды паром. При закрытом кране 5 непрерывно работающий вакуум-насос 1 создает в системе разрежение.

Носок кристаллизатора погружают в металл, медленно открывают кран 5, соединяя полость кристаллизатора с вакуумом, и начинают отсос воздуха и газов из кристаллизатора. Вследствие разрежения металл из тигля поднимается, заполняя полость кристаллизатора. Разрежение вакуумной системы рассчитано на подъем металла на необходимую высоту. В таком положении металл кристаллизуется в виде слитка. После закрывания крана 5 слиток выпадает. Полость кристаллизатора очищают щетками от нагара и затем смазывают тонким слоем смазки посредством войлочного помазка.