В возникших полтора века назад технологиях массового производства литой стали — бессемеровском и мартеновском — на начальном этапе развития использовались кислые огнеупоры (на базе кремнезема, SiO2).

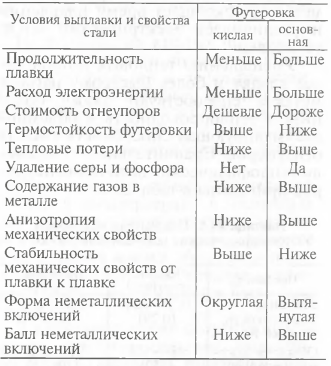

Использование кислых шлаков не давало возможности проводить операции десульфурации и дефосфорации. Необходимость борьбы с серой и фосфором явилась одной из главных причин перехода на работу с основными шлаками и на использование основных огнеупоров.

При этом сама технология ведения плавки в конвертерах, в основных электро- и мартеновских печах, строилась таким образом, чтобы в процессе (в ходе) самой плавки обеспечить получение в конце операции металла нужного состава и с низким содержанием серы и фосфора.

В настоящее время ситуация изменилась коренным образом: современные методы внепечной обработки чугуна и стали обеспечивают получение в конечном счете металла нужного состава и с минимальным содержанием вредных примесей в комплексе сталеплавильный агрегат—внепечная обработка.

Неметаллические включения в кислой стали имеют другую природу, в частности отсутствуют грубые малодеформируемые включения алюминатов кальция и магния, что для ряда марок является важным. Особенностью включений в кислой стали является их круглая форма, сохраняющаяся после прокатки, в то время как включения основной стали часто представляют собой вытянутые пластинки или цепочки, из-за которых механические свойства основной стали в поперечном направлении значительно ниже, чем в продольном. В кислой же стали анизотропия механических свойств, особенно ударной вязкости и упругости, ниже. Кроме того, механические свойства кислой стали, как правило, более стабильны от плавки к плавке, чем основной стали того же состава.

Известны работы, оказывающие положительное воздействие кислых шлаков на качество металла, прежде всего на чистоту по неметаллическим включениям. В частности, это исследования с целью повышения качества подшипниковой стали, в ходе которых сталь ШХ15, выплавленную в 70-т ДСП и 140-т мартеновской печи, обрабатывали кислым шлаком. Полученные результаты свидетельствуют о возможности резкого снижения загрязненности подшипниковой стали как строчечными оксидными, так и наиболее опасными глобулярными включениями при обработке ее кислым шлаком.

Из исследований последнего времени обращает на себя внимание работа, выполненная на Белорусском металлургическом заводе (доклад на ГУ конгрессе сталеплавильщиков в 1996г.). Обработка стали, предназначенной для металлокрода, кислыми шлаками привела к заметному повышению ее качества, снижению обрывности кордовых нитей и т. д. В процессе выпуска стали в ковш присаживали дробленый кислый шлак, металл раскисляли алюминием и легировали ферромарганцем.

Особенностью кислых шлаков является более низкая (по сравнению с основными) растворимость газов и низкая азото- и водородопроницаемость (соответственно в 4—5 раз и в 2—3 раза ниже, чем у основных шлаков). В результате увеличения отношения SiO2: (FеО + МnО) от 0,72 до 2,11 водопроницаемость шлаков снижается от 1,0 до 0,09 см3/100 г. Кислые шлаки, для которых величина этого отношения менее 1,2, практически не проницаемы для азота.

По данным разных исследований, растворимость водорода в кислых шлаках во всех случаях оказывалась существенно (в несколько раз) ниже, чем в основных.

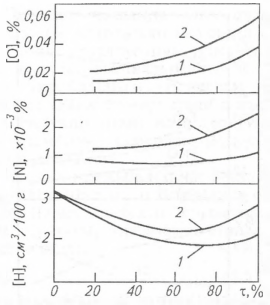

В работе Института черной металлургии Украины проведено сравнение содержания газов в металле в процессе конвертерной плавки при использовании конвертеров с кислой (1) и основной (2) футеровками (рисунок 1). При этом уменьшение содержания азота в кислом металле было также объяснено меньшей азотопроницаемостью кислых шлаков.

Распространение дуговых печей сравнительно небольшой емкости с кислой футеровкой обусловлено рядом преимуществ такого типа агрегатов:

- Меньшие тепло- и электропроводность кислых огнеупоров и шлаков. Из-за повышенного сопротивления кислых шлаков электрические дуги в кислых печах короче, что обеспечивает более быстрый нагрев металла до заданной температуры при меньшем (на 10—15%) расходе электроэнергии.

- Ванны кислых печей имеют относительно большую глубину (нет дефосфорации и десульфурации — нет необходимости иметь большую поверхность контакта металл—шлак), как следствие — меньшие тепловые потери.

- Малая доля «жидкого» периода позволяет полнее использовать мощность трансформатора.

- Материалы для футеровки кислых печей менее дефицитны, болеечем в 2 раза дешевле, чем основные огнеупоры, и обеспечивают достаточно высокую стойкость подины, стен и свода при периодической работе печи.

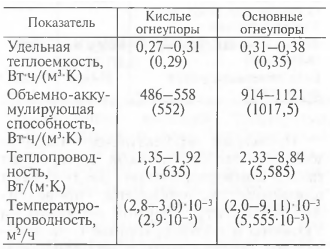

- По сравнению с основными кислые шлаки обладают более низкой электрической проводимостью и меньшей лучеиспускательной способностью, что позволяет нагревать жидкий металл более короткой дугой на высокой ступени напряжения печного трансформатора. Электрические дуги разрывают шлаковый покров и непосредственно контактируют с жидким металлом, передавая ему теплоту дуг. Это улучшает передачу тепла металлу, сокращает время плавления и увеличивает электрический к.п.д. установки. Уменьшению тепловых потерь через кладку и более быстрому нагреву металла способствуют также более низкая теплопроводность и объемно-аккумулирующая способность кислых огнеупоров. Сравнительные показатели теплофизических величин огнеупоров приведены в таблице 1.

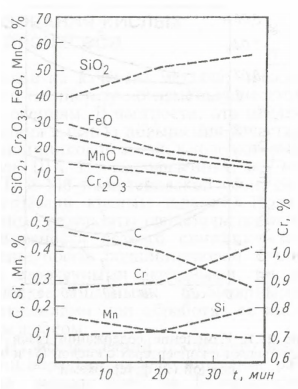

6. Кислый процесс имеет и некоторые технологические достоинства: а) низкая активность оксидов железа в шлаке и, следовательно, меньший угар в процессе плавки; б)высокие температуры нагреваемого металла, т. е. при необходимости есть возможность для восстановления кремния до значений, соответствующих марочному составу (без использования ферросилиция); в) процесс под кислым шлаком особенно эффективен при переплаве хромсодержащих отходов. Известно, что по мере снижения основности

6. Кислый процесс имеет и некоторые технологические достоинства: а) низкая активность оксидов железа в шлаке и, следовательно, меньший угар в процессе плавки; б)высокие температуры нагреваемого металла, т. е. при необходимости есть возможность для восстановления кремния до значений, соответствующих марочному составу (без использования ферросилиция); в) процесс под кислым шлаком особенно эффективен при переплаве хромсодержащих отходов. Известно, что по мере снижения основности

шлака отношение (Сr) /[Сr] резко уменьшается. Это обстоятельство учитывается как при выплавке высоко хромистых сталей (марки типа 08X18Н10), так и сталей с относительно невысоким содержанием хрома (рисунок 2). Результаты сравнения условий работы основных и кислых ДСП сведены в таблице 2.

Проблемы эффективного использования кислых шлаков интересуют также конвертерщиков. Заслуживают внимания эксперименты, проведенные в Институте черной металлургии Украины и в конвертерном цехе завода им. Петровского. Эксперименты показали, что для стали, выплавленной в конвертере с кислой футеровкой, по сравнению с основной характерны снижение содержания азота, водорода и кислорода, повышение ударной вязкости толстого листа и уменьшение анизотропии свойств. В целом для процесса в конвертере с кислой футеровкой получены снижение расхода сырья и энергоносителей, уменьшение количества отходов и повышение производительности конвертеров.

Конечно, при решении вопроса о выборе той или иной футеровки нужно учитывать, что температура огнеупорности магнезита и хромомагнезита 2000°С, а динаса 1730°С, однако по мере расширения методов искусственного охлаждения отдельных элементов конструкций сталеплавильных агрегатов влияние этого фактора уменьшается, а в ряде случаев вообще исчезает.

Ближайшее будущее покажет, каковы перспективы использования технологий плавки металла под кислым шлаком.