При выплавке кипящей стали раскислители практически не используются, так как металл самораскислится при разливке и кристаллизации в изложницах. Если вводят раскислители, то в ограниченных количествах, чтобы не затормозить самораскисления, выделения газов и получения нормальной структуры слитка кипящей стали. Обычно в печь вводится ферромарганец.

Кипящую сталь разливают в сквозные изложницы, расширяющиеся книзу.

Разливка может быть как сверху, так и снизу — сифоном. Последний способ дает возможность лучше контролировать скорость заполнения изложницы металлом. Скорость заполнения имеет определяющее значение для структуры слитка. При разливке со скоростью подъема металла в изложнице 12—25 см/мин образуется корочка толщиной 25—35 мм и уменьшается вдвое при скорости 50—60 см/мин. При первом пределе скорости металл закипает, как только поднимается уровень на 125—150 мм выше дна изложницы, и кипит в течение периода разливки.

Под кипением металла в изложнице подразумевается выделение газовых пузырей с поверхности расплава в результате развития реакции между растворенными в металле углеродом и кислородом

[С] + [FеО] = [Fе] + СОгаз

В соответствии с этой реакцией выделяющиеся при затвердевании газы состоят из 85—95% окиси углерода. Реакция начинается и развивается благодаря тому, что в нераскисленном (или слабо раскисленном) металле содержание растворенного кислорода повышенное. При заливке металла после соприкосновения его со стенкой изложницы, тотчас же образуется плотная наружная корочка из равноосных мелких кристаллов. Далее, при установившемся теплоотводе через корочку слитка растут дендритные кристаллы. Так как характер кристаллизации избирательный и сначала выпадают более чистые кристаллы, маточный расплав обогащается углеродом и кислородом, при этом еще более нарушается равновесие, что способствует началу реакции с образованием окиси углерода. Развитию реакции благоприятствует понижение температуры металла и способствуют образовавшиеся и образующиеся кристаллы, создавая границу раздела расплав — твердая фаза, на которой энергетически облегчается возникновение и рост пузырьков окиси углерода. Все эти условия способствуют реагированию растворенных углерода и кислорода и, раз начавшись, реакция идет до конца отвердевания. В результате реакции концентрация кислорода в металле отвердевшего слитка значительно ниже, чем в исходном металле, а произведение m = [%С] × × [%O] оказывается на низшем уровне, укладывается в пределы от 0,0015 до 0,0025, очевидно достигая равновесия.

Концентрация кислорода в несколько раз ниже равновесной с углеродом наблюдается в зоне сотовых пузырей, что объясняется развитием ликвации, протекающей с большой скоростью, чему способствует выделение газов в промежутках между кристаллами. После образования корочки начинается рост столбчатых кристаллов, который аналогичен образованию зоны столбчатых кристаллов при отвердевании спокойной стали. Однако при отвердевании кипящей стали маточный раствор обогащается кислородом и развивается реакция с выделением окиси углерода.

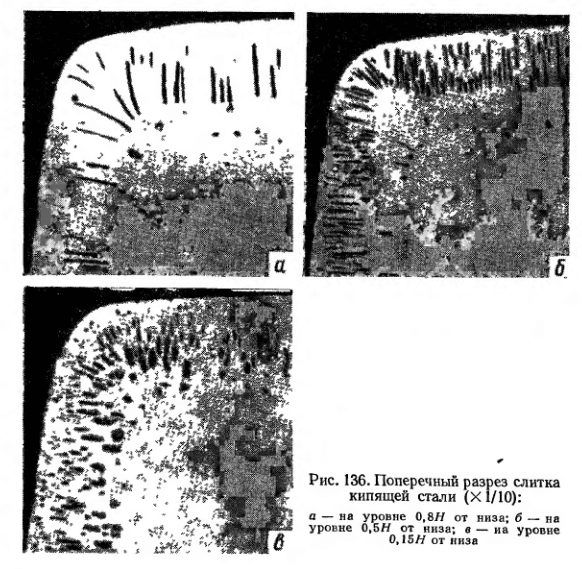

Выделяющаяся окись углерода образует газовые пузыри. Так как формирование этих пузырей происходит между растущими дендритными кристаллами, то пузырек приобретает вытянутую форму, что характерно для сотовых пузырей (рис. 136). Рост сотовых пузырей происходит до тех пор, пока скорость роста пузыря больше скорости роста дендритов. Как только скорость роста дендритов будет больше, столбчатые кристаллы замыкают фронт роста сотовых пузырей. Часть пузырей выплывает в расплав, перемещаясь к центру и вверх. Эти пузыри и пузыри, образующиеся за пределами столбчатых кристаллов, создают зону вторичных пузырей. Они имеют округлую форму. При энергичном кипении, т. е. выделении газов, жидкий металл интенсивно циркулирует, пузыри лучше выносятся к центру и в верх слитка и их меньше остается в металле. В этом случае толще получается корка металла от края слитка до сотовых пузырей.

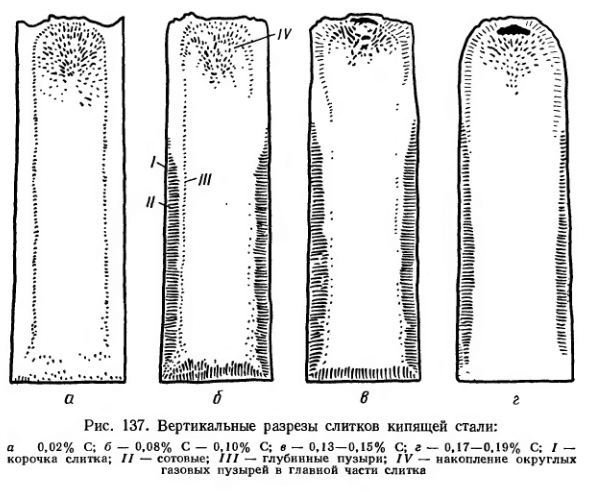

В верхней части нормального слитка кипящей стали обычно накапливаются не успевшие удалиться округлые пузыри. Могут проявиться усадочные пустоты, усадочная раковина отсутствует. Усадку в слитке кипящей стали компенсирует сумма всех газовых пузырей и возможных усадочных пустот. Структура типичных слитков кипящей стали представлена на рис. 137.

Затвердевание головной части слитка кипящей стали могут дать три типа слитка: рослый, с усадкой и ровный. Рослый слиток получается при вялом кипении, в результате чего сталь оказывается недораскисленной и недостаточно дегазированной. После достижения уровня металл, подпираемый газами, начинает подниматься, образуя рослую голову слитка (до 400—450 мм).

Рослая головка обогащена газовыми пузырями и вредными примесями.

Переокисленная, перегретая сталь кипит очень бурно, поднимается вверх и резко оседает, образуя у стен изложницы голенище. Внутренняя поверхность голенища окислена, не может свариваться с металлом и при прокате даст расслой. Слитки идут на неответственные назначения или в переплав.

При кипении стали в изложнице газовые пузыри выталкивают ликваты к осевой части слитка и выносят их в головную часть. В результате в слитке кипящей стали наблюдается большее развитие ликвации, чем в слитке спокойной стали. Особенно высокая ликвация наблюдается у вторичных пузырей в связи с тем, что именно ими осуществляется вынос металла, обогащенного вредными примесями и ликвирующими элементами и адсорбцией их у границы металл—газ.

В отличие от слитка спокойной стали в слитке кипящей стали не наблюдаются усы или Λ-ликвация, и отчетливо наблюдается V-ликвация.

Развитие ликвации в слитках кипящей стали можно оценить примерно следующими величинами неравномерности состава 6—8-m слитка: до 200—250% С, 400—500% Р и до 600— 650% S.

Ликвация в кипящей стали повышается с увеличением массы слитка, температуры и скорости разливки, интенсивности и длительности кипения.

Уничтожить явления ликвации в слитке кипящей стали невозможно, однако уменьшение в металле концентрации вредных примесей, таких как сера и фосфор, смягчает проявление ликва- ционных явлений.

Так как ликвация усиливается с длительностью кипения, целесообразно ее регулировать прекращением кипения металла в изложнице. Для этого изложницу сверху закрывают крышкой, под которой создается повышенное давление выделяющихся газов, и реакция самораскисления стали заканчивается.

Преимуществом кипящей стали является отсутствие концентрированной усадочной раковины в слитках, а также отсутствие неметаллических включений продуктов раскисления. Серьезным недостатком кипящей стали является чрезвычайно сильная неравномерность (ликвация) химического состава газов по продольному и поперечному сечению слитка.

Для сохранения преимуществ спокойной и кипящей стали и уменьшения недостатков одного и другого вида производят сталь полуспокойную. Раскисленность полуспокойной стали — промежуточная между спокойной и кипящей. Раскисление производится в такой степени, что сталь умеренно кипит в изложнице.

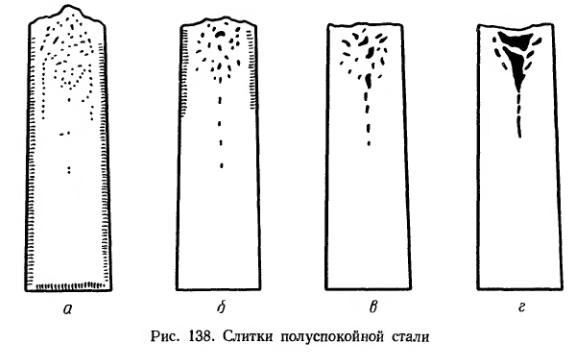

В результате слиток полуспокойной стали имеет характер структуры, похожий как на слиток спокойной (перераскисленный слиток г), так и на слиток кипящей стали (недораскисленный слиток а) (рис. 138, б, в).

В слитках полуспокойной стали наряду с сотовыми пузырями обычно образуются небольшие усадочные полости в виде нескольких газовых раковин. Как правило, в полуспокойной стали сотовые пузыри обычно формируются в верхней части слитка, вторичные пузыри отсутствуют. Степень ликвации в слитках полуспокойной стали значительно меньшая, чем в кипящей. Отсутствие концентрированной усадочной раковины уменьшает обрезь головной части до 5%, в связи с этим выход годных слябов увеличивается до 90—95%. Небольшой расход раскислителей удешевляет производство полуспокойной стали сравнительно со спокойной. В связи с этими преимуществами в последнее время замечается тенденция к увеличению производства полуспокойного металла.